海底管道台风期间停输后原油流动规律研究

万年辉

(中海石油(中国)有限公司深圳分公司,广东深圳 518000)

随着我国油气田开采的逐渐深入,中轻质油的存储量越来越少,我国已探明的稠油储量很高[1],但是稠油的开采和运输面临的着挑战。很多学者研究,稠油中的主要成分是胶质和沥青质,这是导致原油增黏的主要原因。我国南海地区,油气储量巨大,但是南海地区台风较频繁,台风来临时,平台生产需要停止,人员撤离平台前需往海管内顶替海水或生产水,防止输油管道结蜡堵塞或再启动压力过大。但是油水比例如何选择,如何能保证台风过后海管恢复正常运输,这是一个需要研究的问题。本文针对海底管道台风期间停输后原油流动规律进行了研究。

1 实验研究

1.1 胶质、沥青质对原油凝点的影响

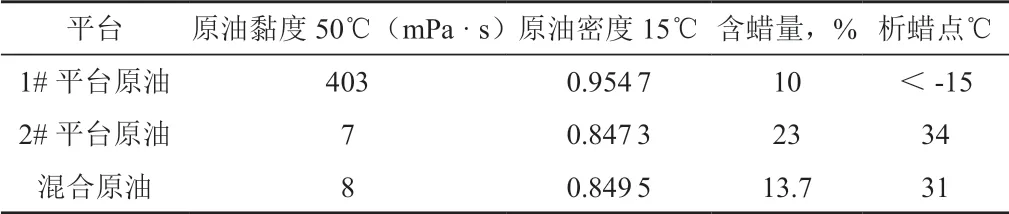

对南海某油田群的2个海上平台原油进行凝点测试,1#平台原油通过海底管道输至2#平台,后由2#平台通过海底管道外输至终端处理设备,原油性质见表1,其中1#原油黏度大,组分中胶质沥青质较多,2#原油不含胶质沥青质,分别对1#平台原油、2#平台原油以及1#平台原油和2#平台原油混合样以及质量比为1 ∶3的混合样进行凝点测试,测试结果见表1。预测温度为80℃,由表2可见,1#平台原油凝点值最低为-8℃,2#平台原油凝点最高为27℃,混合油凝点介于1#原油和2#原油之间,说明2#原油中混入1#原油后,凝点有微小的降低。

表1 原油性质

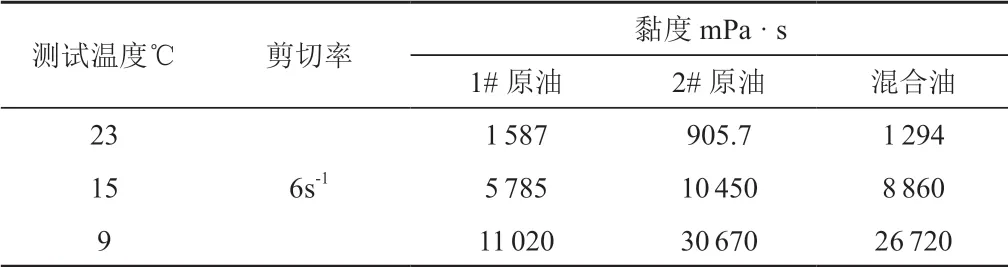

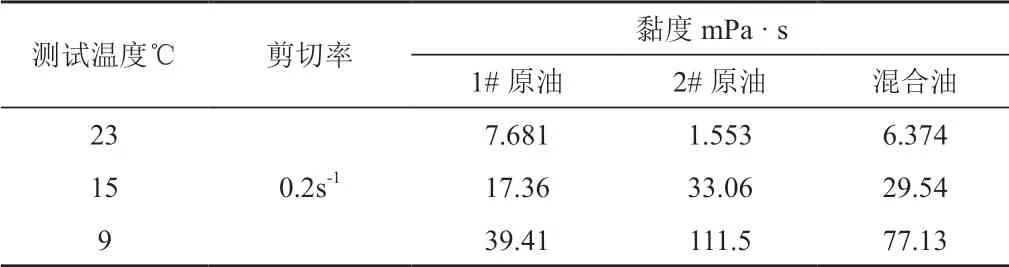

在不同温度、不同剪切率下分别测试1#原油对混合油黏度、屈服值的影响,试验结果见表3~表4。由实验结果可见,在同一温度同一剪切率下,1#原油的加入,降低了混合油的黏度值。在同一剪切率下,2#原油的黏度与温度呈正相关,随着温度的升高,黏度值降低,在同一温度下,随着剪切率的升高,原油黏度增大。在同一剪切率下,混合油的黏度与温度成正相关,随着温度升高,黏度值降低。实验结果表明,1#原油的加入降低了混合油的黏度值,但是在高剪切率下,随着温度的升高,1#原油的加入对黏度值的影响减小。

表3 6s-1黏度实验结果

表4 0.2s-1黏度实验结果

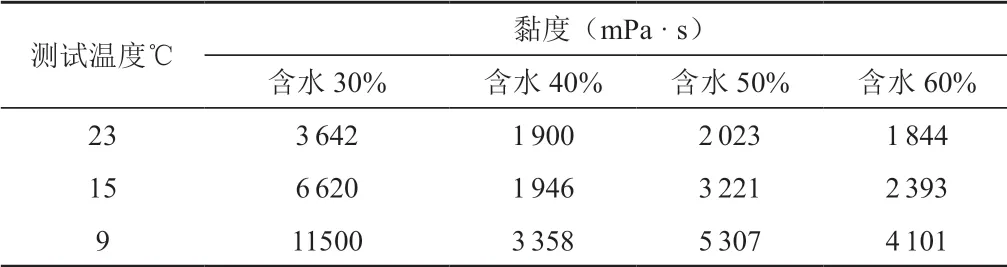

对1#原油分别进行不同温度不同含水率下的黏度研究,从表5看出,在同一含水率下,随着温度升高,1#原油黏度值降低。同一温度下,随着含水率的升高,黏度值呈下降趋势。由此可见,原油掺水可以降低油水混合物整体流动性,但是掺水之后,油水混合物的凝点如何变化,还需实验确认。

表5 含水率对1#原油黏度和屈服值的影响

1.2 环道试验

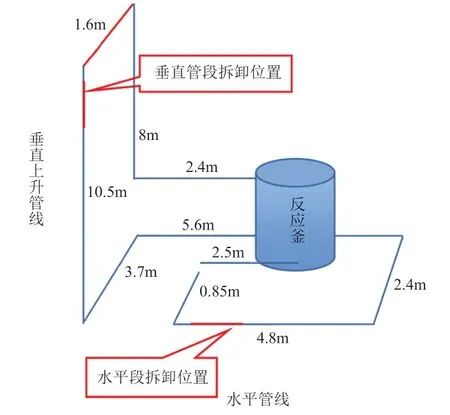

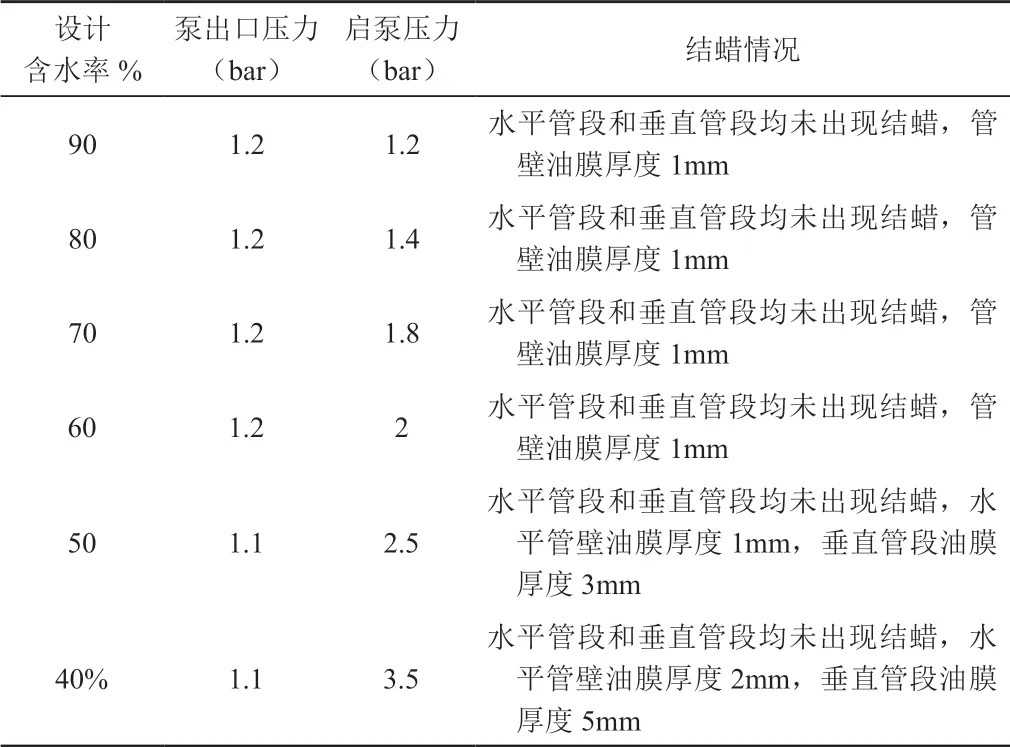

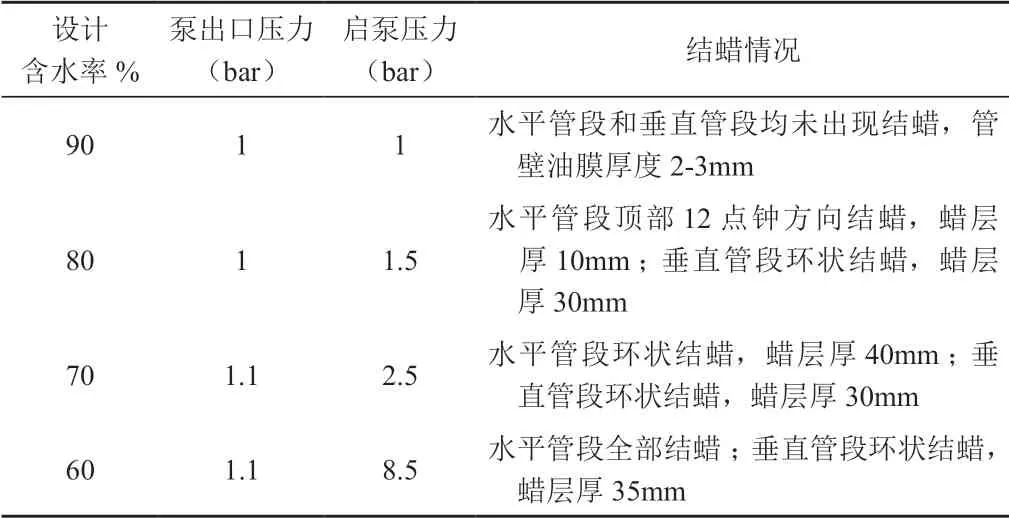

为了验证不同含水率下1#油和混合油的流动规律,设计了一套小型环道装置,用于模拟海上平台之间海底管道的运行情况,试验环道管线图如图1所示,试验环路设计为43.85m长,容积约345L,管线规格为DN100,管道中间通过法兰连接,确保可以拆卸。流体从反应釜出来,通过多级离心泵让流体在环道循环,流体绕釜一周形成一段水平段,模拟海底管道平管段。然后垂直上升,经顶部水平段后又垂直向下,模拟海底管道立管部分,经一段水平回流管段后流回反应釜。图中垂直管段拆卸位置和水平段拆卸位置用于观察管段的结蜡情况。分别研究不同含水率下,循环泵的起泵压力变化和管段的结蜡情况。循环温度为80℃,冷却至20℃后起泵、拆管。1#原油实验结果见表6,2#原油实验结果见表7,混合油实验结果见表8。由表可见,随着含水率的升高,起泵压力逐渐升高。现场外输泵的最大操作压力是实际操作压力的2倍,以循环压力的2倍作为外输泵能否启动的标准,则1#原油掺水外输时,转折点为50%,混合油掺水外输的转折点为70%。

图1 环道试验装置示意图

表6 1#原油环道实验结果

表7 2#油环道实验结果

2 结蜡分析

环道主要拆管点为垂直管段,底部水平管段。垂直管段结蜡层为环状,底部水平管段结蜡发生在12点钟方向。垂直管段呈环状结蜡,是因为垂直管段没有做保温,钢管散热快,温度降的快,所以沿管壁方向最先析出蜡晶,而水的比热容最大,散热最慢,油次之,在冷却过程中油水会分离,油密度小往高处上浮,水密度大往低处流动,整体温度分布从管壁向管中心温度逐渐升高,所以最后蜡晶会沿管壁析出,水会沿着中间孔道往下流。

表8 混合油环道实验结果

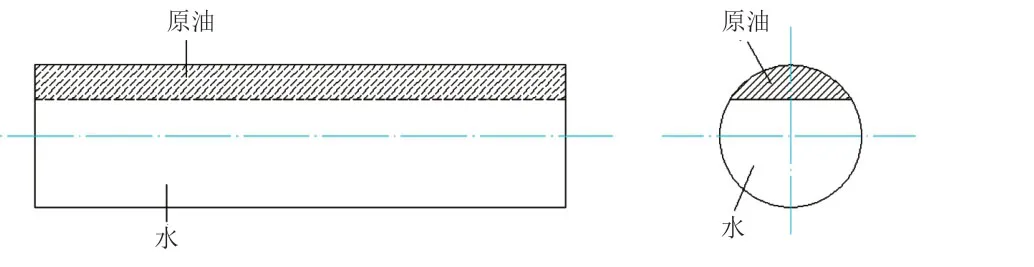

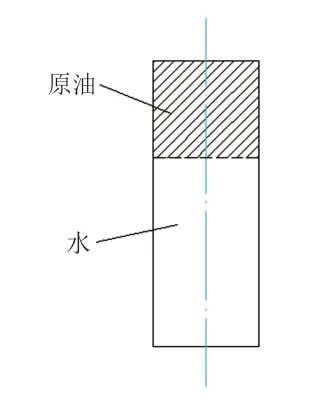

底部水平管段结蜡形貌正常,因为底部处在室内,温降较慢,在析出蜡晶之前已经实现了油水分离,所以蜡晶在管线12点钟方向析出,如图2所示。

图2 平管段停输后流体状态图

实际工况中,平台立管温度较高,海底管线温度较低,在停产降温过程中,立管部分先发生油水分离,立管上部为油,下部为水,如图3所示,底部水平管线温度降的慢,也会油水分层,如果温度降的快,会和试验环道的立管一样,形成环状结蜡。如有气体存在,可能是气、油、水3层,或者是气层和环形通道。

图3 立管段停输后流体状态图

3 结论

1)胶质、沥青质起到了表面活化剂的作用,少量的胶质沥青质可以降低原油的凝点。

2)在同一剪切率下,随着含水率的升高,原油黏度和屈服值降低。

3)掺水外输时,对于凝点低于环境温度的原油,起泵压力为循环压力2倍的情况下,转折点为50%,对原油凝点高于环境温度,转折点为70%。