基于压力反馈控制的车间机械手智能防碰撞监测系统设计

卢剑伟

(1.常州工业职业技术学院 信息工程学院,江苏 常州 213164;2.南京理工大学 计算机科学与工程学院,南京 210094)

0 引言

液压传动机械手在机床加工自动化生产线上代替手工操作,能够提高加工精度和生产效率,避免操作者受伤的安全隐患。为此利用电液伺服技术实现对机器人位置的精确控制。机械臂的运动主要有大臂的抬起运动、前臂的伸展运动、手指的打开运动、腰部的旋转运动以及手腕的旋转运动。5种驱动方式都是液压驱动,分别由5种电路驱动。实现方式为机械手前臂伸臂环、手握腰、手腕握臂环。车间机械手在工作过程中很容易发生碰撞,因此会产生碰撞,设计车间机械手智能防碰撞监测系统对于保证机械手的正常运作有重要意义。

关于车间机械手智能防碰撞监测系统,相关学者已经取得了一定研究成果。文献[1]提出了一种基于小波变换的车间机械手智能防碰撞监测系统,通过增强图像来分析监控效果,但表现结果缺乏客观性;文献[2]提出了一种基于特征提取的车间机械手智能防碰撞监测系统,确定区域特征量、灰度值特征和轮廓特征,实现监测。该方法能够用数据形式表达监测状态,但是对于阻尼系数的监测调节能力较弱;文献[3]提出了一种基于机器视觉算法的车间机械手智能防碰撞监测系统,引入立体重构技术得到机械手运行的三维场景图,从而完成状态监测。该方法能够实现状态监测内容,以三维图像的方式展现出来,但是这种系统下的数据表现方式不灵敏,精准程度较差。

本文针对电液伺服位置控制系统阻尼小的缺点,采用压力反馈控制,设计了一种新的车间机械手智能防碰撞监测系统,分别设计车间机械手智能防碰撞监测系统的硬件和软件部分,通过压力反馈控制技术校正阻尼系数,使系统阻尼比大大提高,并设置阈值判断机械手是否出现碰撞,启动智能防碰撞策略,通过硬件监测器将防碰撞策略信息传输至机械臂防碰撞开关,实现车间机械手智能防碰撞监测系统设计,满足系统位置控制要求,提高了机械自动送料和机床加工精度。

1 车间机械手智能防碰撞监测系统硬件设计

机械手的数控双动拉伸装置的结构图见图1,它主要由拉伸缸、气缸、压边支架、压板、数控操作台、液压泵、油箱及冷却系统等组成。工艺过程分为下料、拉丝、回料及开模共4步[4-5]。操纵员主要负责两台拉伸机之间的工件搬运装卸工作。为适应拉矫机工作频率的要求,操作者必须快速、准确地完成装卸作业,装卸作业时模具工件要保持一定位置,即操作者必须具有一定的装料精度[6]。为此,本文设计了一种具有一定功能的自动调心装置。

图1 机械手数控双动拉伸装置结构图

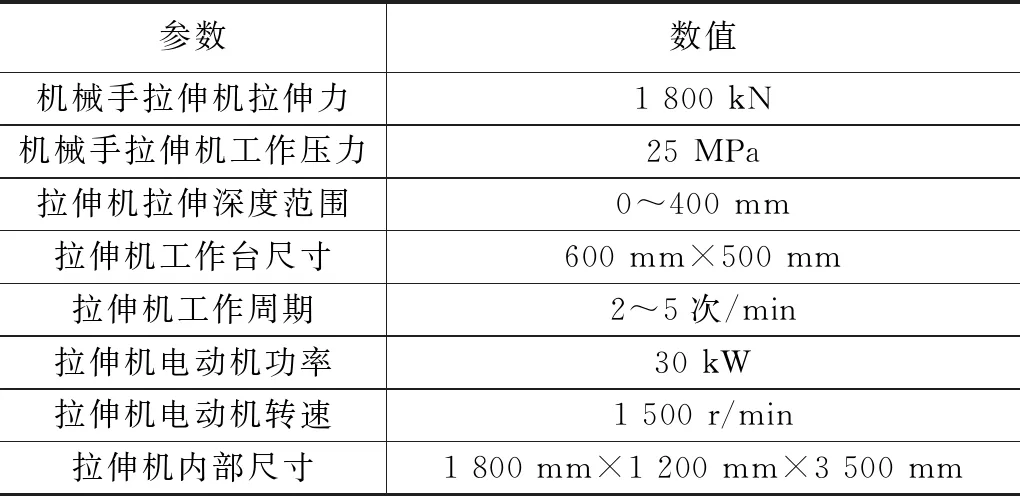

数控双动拉伸机的型号为 YL160/320A-WG,具体参数如表1所示。

表1 车间机械手拉伸机参数

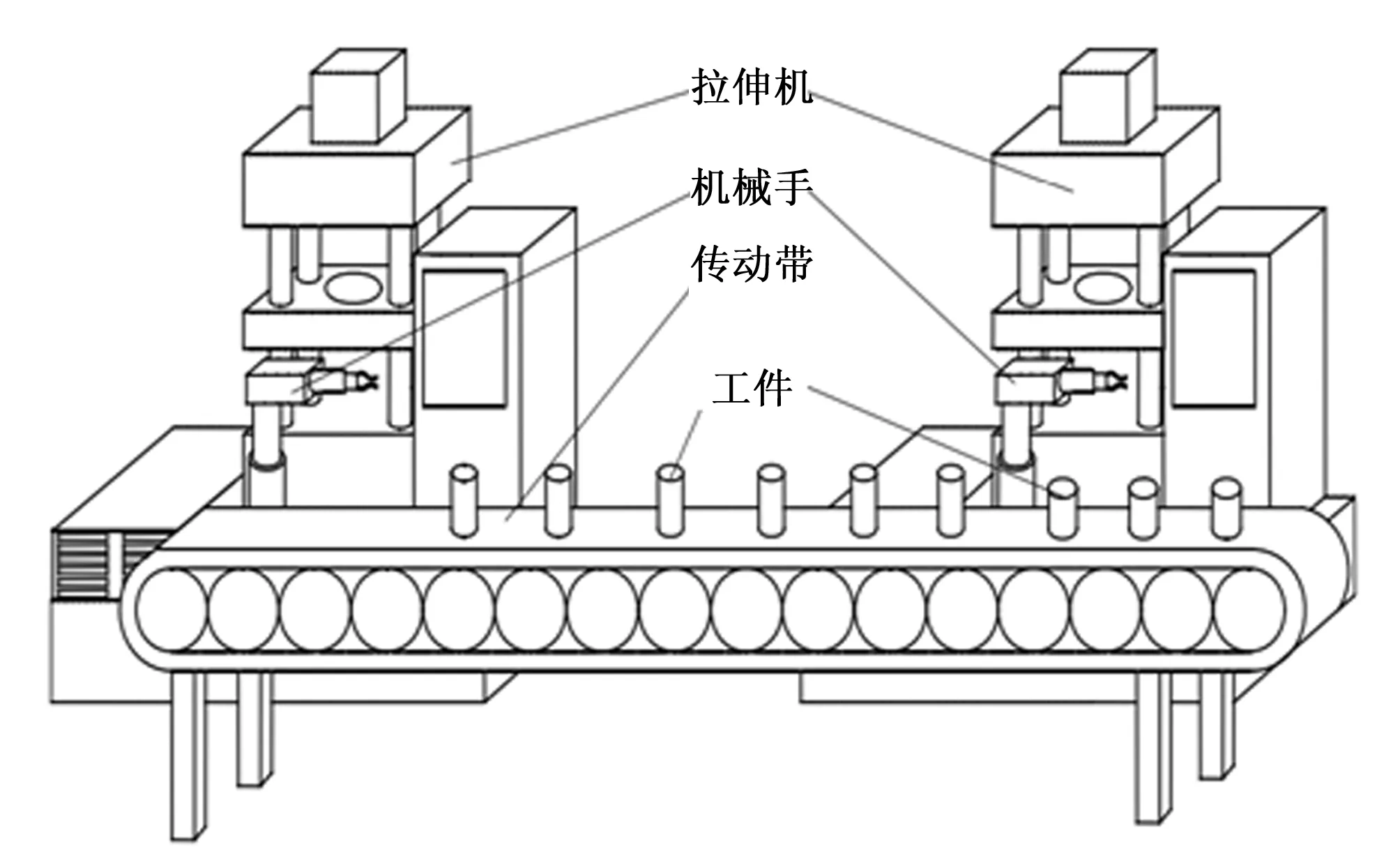

拉伸机生产线三维图如图2所示。

图2 拉伸机生产线三维图

双层拉伸机由机械手操作,工件通过输送带输送,实现自动生产[7-8]。

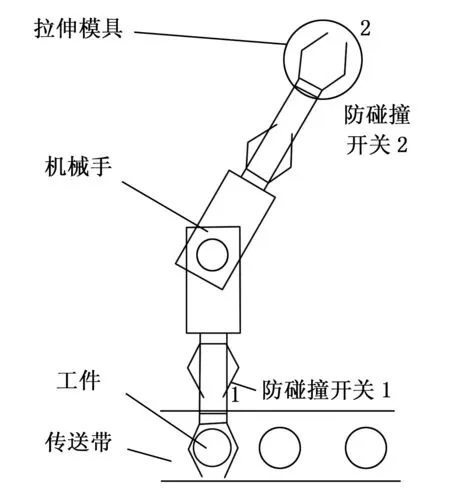

分别设置避碰1开关和避碰2开关,两个机械手均配置有避碰检测开关。检测器开关使用中等距离的激光测距传感器,检测器范围为200~1 000 mm,有90%的反射率和1 mm的分辨率,在高速输入端口连接 CNC系统[9]。设定阻值,如果两臂之间的距离小于这组值,最小安全距离防撞检测开关拥有24 V输出信号,检测 NC系统将立即阻止其他运营商共享区域继续运行,在检测开关信号消失后,机械手会自动向公用区域方向移动。机器人的避碰发射出两个 PLC控制程序“禁止读入”和“轴锁”[10]。

机械臂1号防撞检测信号报警“0911”,报警响应为“未读”或“未进给”;机械臂2水平轴的轴锁信号同时激活“传送锁”,禁止移动双臂到公共区域。机械臂防碰撞开关如图3所示。

图3 机械臂防碰撞开关

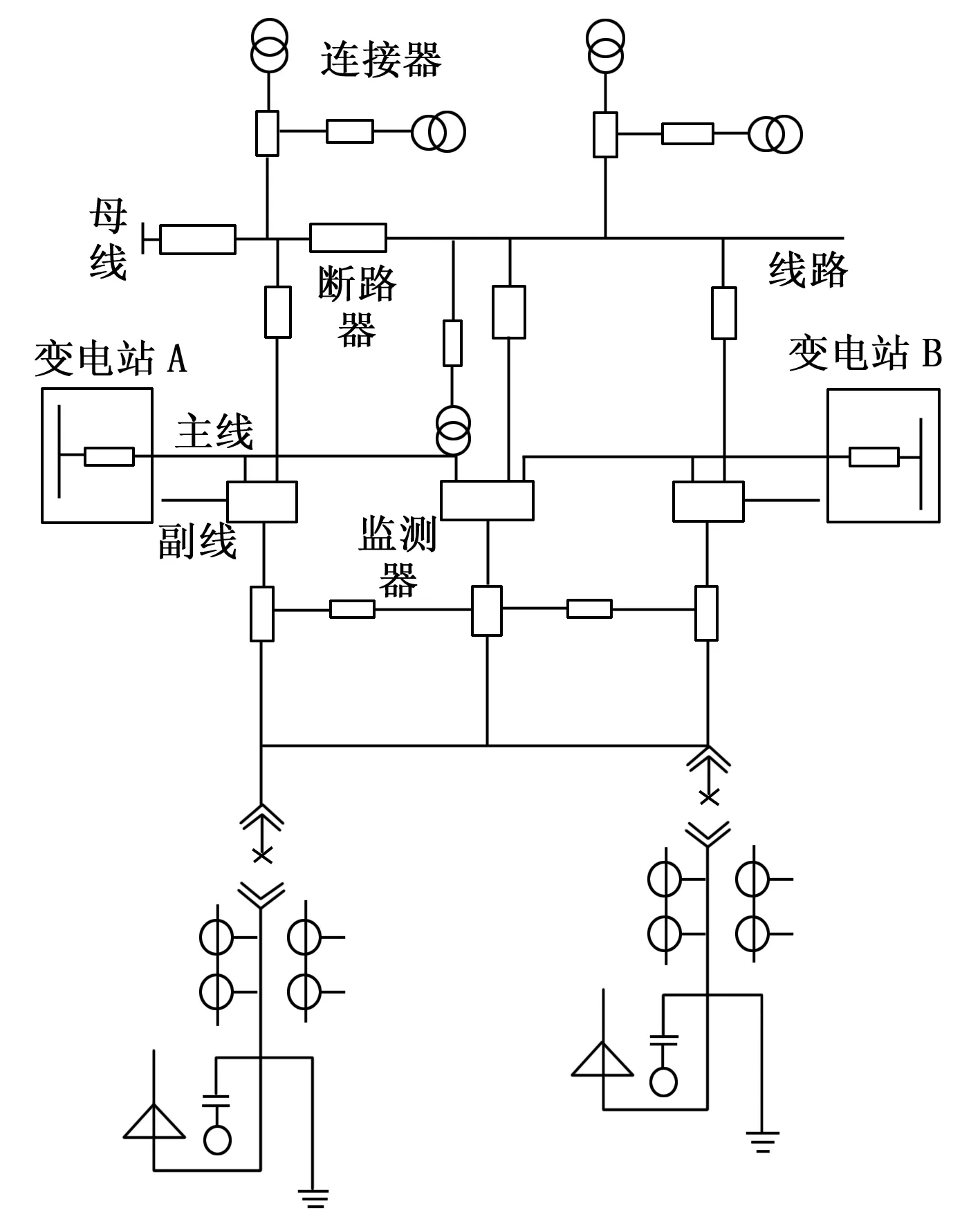

在机械臂外安装防碰撞开关后,引入监测器,监测机械手内部参数。使用JCQ1工作监测器,与机械手串联,监测设备电流的变化及操作者动作的次数,根据电流的变化判断操作者是否需要更换监测器[11]。

本文选用的监测器是一种新型监测器,具有监测机械手的工作状态、动作次数、运转报警功能,具有灵敏度高、精度高、可靠性好、流量大、适用电压范围宽、显示清晰明显、结构轻巧合理、外形美观等特点。除此之外,监测器密封良好,易于安装,尤其适合超高压,大容量,频繁动作的电力系统机械手[12]。监测器串联电路如图4所示。

图4 监测器串联电路图

2 基于压力反馈控制的车间机械手智能防碰撞监测系统软件设计

根据机械手的智能防碰撞监测系统硬件,设计软件部分,监测机械手液压元件内部参数。通过监测器监测机械手内部的液压缸内部最大负载和液压缸速度,根据最大液压缸来判断机械手所受到的压力,基于压力反馈控制原理计算对机械手的工作频率及阻尼系数,并将机械手的工作阻尼提升到0.6~1.2之间,以实现压力反馈伺服位置控制器精准运行,据此得到液压缸来判断机械手的流量[13],设定阈值判断机械手是否出现碰撞,并相应启动智能防碰撞策略,完成基于压力反馈控制的车间机械手智能防碰撞监测系统软件设计。

液压系统是以线性往复或摇摆作为作动器,将液压动力转换成机械能输出,结构简单、制作方便、特别适合直线往复运动、应用范围广[14]。液压缸按作用方式可分为单作用液压缸和双作用液压缸[15]。

依据机械臂运动的特点,将机械臂的液压执行器分为液压缸和液压马达。其中,机械手双动式液压缸和臂架单活塞杆双动式液压缸,以及双动式液压缸液压马达,工作压力和最大流量是机械手液压传动元件的主要参数。基于压力反馈控制的车间机械手智能防碰撞监测程序如图5所示。

图5 基于压力反馈控制车间机械手智能防碰撞监测程序

利用监测器确定机械手内部的液压缸参数,分析工作负载FR,根据分析结果判断液压缸的活塞直径,计算公式如式(1)所示:

FR=FL+Ff+Fg

(1)

其中:FR表示机械手液压缸的工作负载;FL表示机械手内部负载和自重产生的负载;Ff表示当机械手为满负载状况时,机械手启动产生的静摩擦力;Fg表示当机械手承担全部负载启动时受到的惯性力。

根据机械手的工作负载和机械手的额定压力得到液压缸的有效面积,计算公式为:

(2)

其中:p代表机械手液压缸的额定压力;A代表机械手液压缸的有效面积(mm2)。

根据式(2)得到液压缸的直径:

(3)

为了精准控制车间机械手的工作路径,精准获取压力反馈数据,在电液伺服智能位置控制环境中建立数学模型,控制电流与系统命令的发布精准度,伺服的电流控制公式如式(4)所示:

iz=kqi-knp

(4)

式中,iz代表电流负载,kq在实验环境中的电流增益,i代表控制电流,kn代表压力反馈增益,p代表负载压力。

本文系统主要基于压力反馈控制实现车间机械手的智能防碰撞监测技术,机械手的工作液压阻尼在不同的实验环境中容易产生不稳定现象,由于阻尼数值较小,常常使正常的实验环境达不到实验仿真标准,因此需要在压力反馈技术下将机械手的工作阻尼提升到0.6~1.2之间,满足实验过程中机械手监测控制对阻尼的需求程度,压力反馈技术实现提升阻尼系数的原理如图6所示。

图6 压力反馈技术实现原理图

由图6可知,压力反馈控制提升机械手的工作阻尼主要是通过压力传感器对机械手的阻尼产生位置进行监测并上传,在压力反馈增益器位置设置数据输出端口,作为压力反馈控制的阻尼控制核心。本文应用压力反馈技术对初始数据进行校正,使阻尼系数实时达到满足实验正常运行状态的数值,压力反馈伺服位置控制器的正常工作频率为ω1,阻尼系数为ζ1,阻尼增益器的增益系数为K,则阻尼的增益实现公式如式(5)所示:

(5)

(6)

式中,x、y分别代表机械手的上下运动阻力,A代表阻尼增益器的初始阻尼与增益阻尼比,βe代表增益器倍数。公式中的增益器初始增益值是人为设置的,一般需要将阻尼数值设定在0.2~0.7之间才能够满足增益器后续对阻尼的持续增益,压力传感器反馈系数的阻尼增益程度如表2所示。

表2 阻尼系数增益程度表

根据式(5)、(6)及表2确定压力反馈伺服位置控制器的工作频率及阻尼系数,由此获取精准的压力反馈数据,得到机械手内部液压缸的最大流量:

(7)

其中:qmax表示最大流量。设定阈值,分析最大流量与阈值对比,如果最大流量超过阈值,则代表出现碰撞,需要启动防碰撞策略;如果最大流量小于阈值,则代表未出现碰撞。

3 实验研究

为了验证所设计系统的有效性,以文献[1-3]方法作为实验对比方法,并通过实验对比4种系统下的相关数据或内容,验证本文设计系统的有效性与稳定性。

3.1 实验步骤及方法

实验中首先确定实验环境的稳定性与统一性,避免因环境因素造成实验结果误差,本文系统中车间机械手智能防碰撞监测实现环境需要在电液伺服的智能位置控制下进行,应用硬件设计中的部分硬件,再应用伺服液压缸作为实验动力组织、智能传感器作为实验监测组织、伺服放大器作为实验电流输出控制组织,实验中电液伺服智能位置控制原理如图7所示。

图7 电液伺服智能位置控制原理图

结合压力反馈技术实现后的实验参数环境,对不同系数的阻尼系统进行控制信号仿真,设定机械手智能防碰撞监测仿真时间在5 s内,获取不同时间范围内的曲线值,阻尼系数确定在0.5时,压力反馈系数在机械手运行3 s时的响应曲线如图8所示。

图8 压力反馈系数在机械手运行3 s时的响应曲线图

由图8可知,在系统运行的1 s内,压力反馈系数的响应曲线输出在0.2 s后输出稳定,符合机械手智能防碰撞监测需求,能够满足实验的正常运行。

实验中需要将压力信号通过多种方式向机械手的智能监测中传达,每种压力反馈数据会根据不同途径的传输方式而改变压力反馈结果,为了确保实验运行参数一致性,本实验引用冲击器的油压数值作为压力反馈标准数据,与其他形式下的压力反馈信号使用同种处理方法。实现系统的过程中由于车间环境的复杂将会导致干扰性信号从系统的内部传输到监测器中,可能会造成压力反馈的数据冲击,极大地方便了系统的数据监测分析过程。

3.2 实验结果

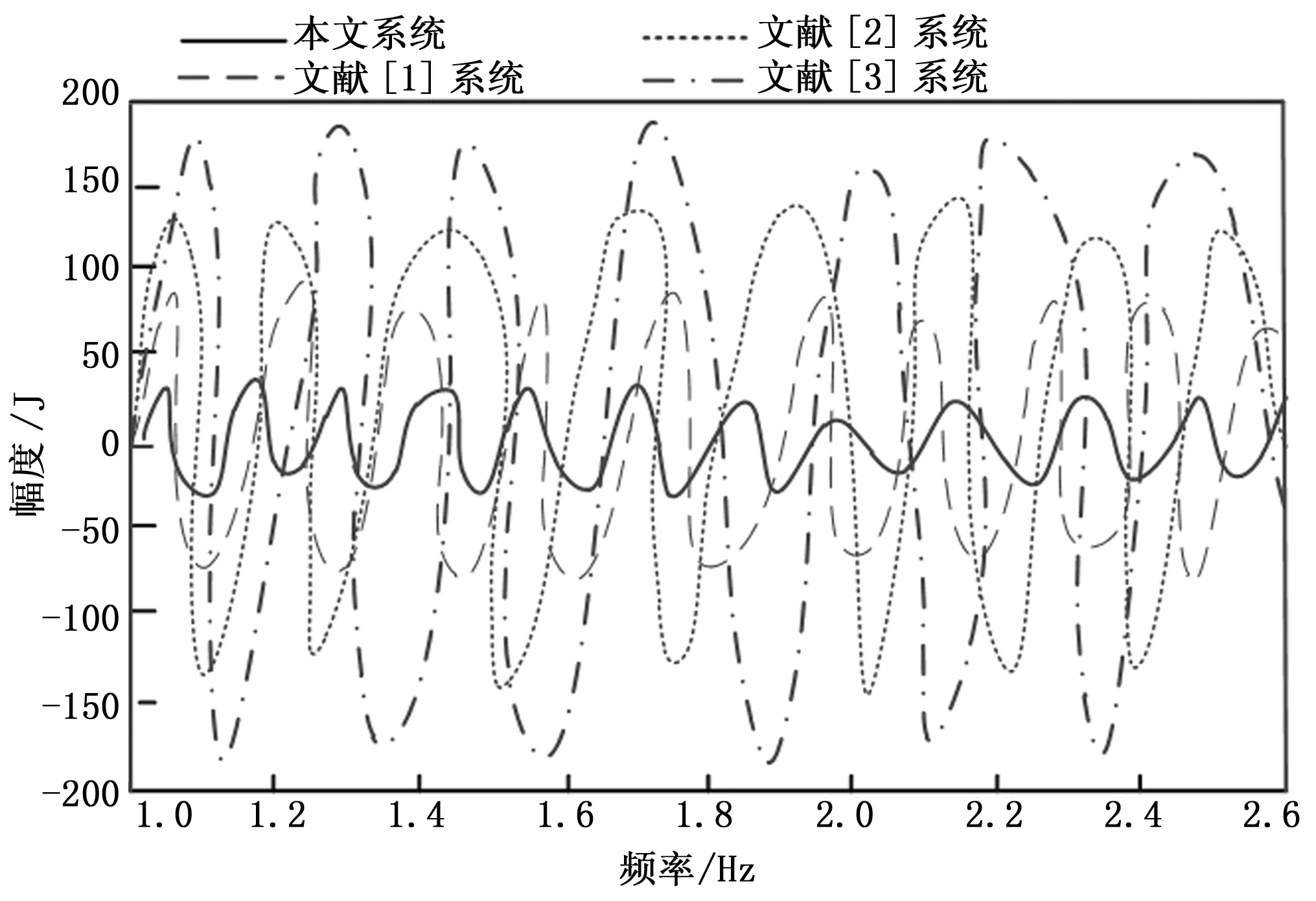

对4种系统的车间智能机械手防碰撞监测数据精准度进行对比,首先对监测器开关的初始数据格式化处理,通过监测器对机械手的压力数据计算而获取相关数据,4种文献下系统的对比结果如图9所示。

图9 4种文献下系统的监测精准度对比结果

冲击性能的变化幅度越大,证明该系统的车间智能机械手防碰撞数据监测精准度越低,反之则证明该系统的车间智能机械手防碰撞数据监测精准度越高。根据图9中的数据可知,在参数不变的情况下,各个系统中的机械手防碰撞相关数据与冲击器的频率相关,本文系统设定的压力反馈数据在3.0~4.0 MPa之间,冲击幅度变化在±50 J以内,精准度相对于其他三种方法最高,文献[1]系统、文献[2]系统、文献[3]系统的幅度变化分别在±100 J内、±200 J内、±150 J内,受冲击器的影响较大,导致数据监测结果精准程度较差。由于本文设计的压力反馈控制技术能够对监测的数据精准度进行参数比较,实时监测阻尼系数,因此能够得到准确的机械手防碰撞相关数据。

为体现不同系统的车间机械手智能防碰撞监测效果,将4种系统下的机械手智能防碰撞效果进行对比,共设置10次检测实验,每次实验设置100个机械手碰撞故障,得到防碰撞监测准确率对比结果如图10所示。

图10 4种系统下的防碰撞监测准确率对比图

通过图10可知,在10次机械手防碰撞监测实验中,文献[1]系统的防碰撞控制准确率平均值为81%,文献[2]系统的防碰撞控制准确率平均值为86%,文献[3]系统的防碰撞控制准确率平均值为77%,而本文系统的防碰撞控制准确率平均值为95%,本文设计系统对阻尼系数的控制程度较强,在机械手防碰撞开关中安装监测器用来监测压力反馈数据,对机械手的工作负压以及动力流量等系数进行精准计算,在此基础上设定阈值制定防碰撞策略,能够有效实现机械手防碰撞监测,提升机械手防碰撞控制精度。

4 结束语

本文提出基于压力反馈控制的车间机械手智能防碰撞监测系统设计,硬件设计通过机械臂防碰撞开关及防碰撞监测器实现对防碰撞策略的控制,软件部分通过压力反馈控制实现机械手碰撞判断,并设置相应防碰撞策略,传输给硬件模块,实现车间机械手智能防碰撞监测系统设计。实验结果表明,所设计系统能够有效提升机械手防碰撞数据的监测精度,实现防碰撞精准控制。