浅析自制钻孔装置在工作中的应用

顾秀花,苏金龙

(神东煤炭集团维修中心,陕西 神木 719315)

在结构件加工时都不同程度需要钻孔,轴类零件一般在机床或数控机床上进行钻孔,但对一些较深的轴孔,一方面,手摇尾座钻孔时,尾座套筒行程很短,当手摇进给达到套筒行程极限时,必须再摇回,将整个尾座前推,然后再手摇加工。劳动强度极大,效率很低。另一方面,当钻完后需精加工时,由于受到刀架尺寸的限制,镗刀刀杆很细,若孔较深,则镗刀的刚度很差,加工精度就很差,甚至根本无法加工。经过多次实验和探讨,研制了次工装,此工装的使用改变了传统人工加工的方法,实现了自动化生产[1]。

1 制作钻孔装置背景

传统的打眼钻孔方法如图1所示。工件装夹于数控车床主轴的三爪卡盘上,钻夹头或钻头装夹于尾座锥孔内,利用主轴旋转(主运动),尾座进给(进给运动)来打眼或钻孔。对一些较深的轴孔,一方面,手摇尾座钻孔时,尾座套筒行程很短,当手摇进给达到套筒行程极限时,必须再摇回,将整个尾座前推,然后再手摇加工。劳动强度极大,效率很低。另一方面,当钻完后需精加工时,由于受到刀架尺寸的限制,镗刀刀杆很细,若孔较深,则镗刀的刚度很差,加工精度就很差,甚至根本无法加工。劳动强度极大,效率很低,为了改善这种方法特制作了一套自动打孔装置。

图1 传统打中心眼·钻孔

2 钻孔装置主要内容及特点

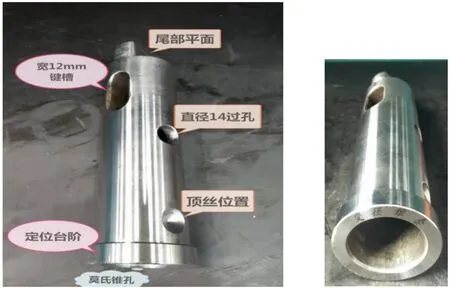

该夹具主要由变径锥套(见图2)与夹具壳体(见图3)组成。

(1)变径锥套包括前端ф50*10mm限位台阶,中间部位是ф39.98mm外圆,该外圆上有一个顶丝窝和ф14mm的过孔,后面有一个ф12mm通孔键槽,末端是两个平面,锥套内部是莫氏锥孔,用来安装钻夹头和各种钻头。

图2 变径锥套

图4 使用夹具自动打眼·钻孔

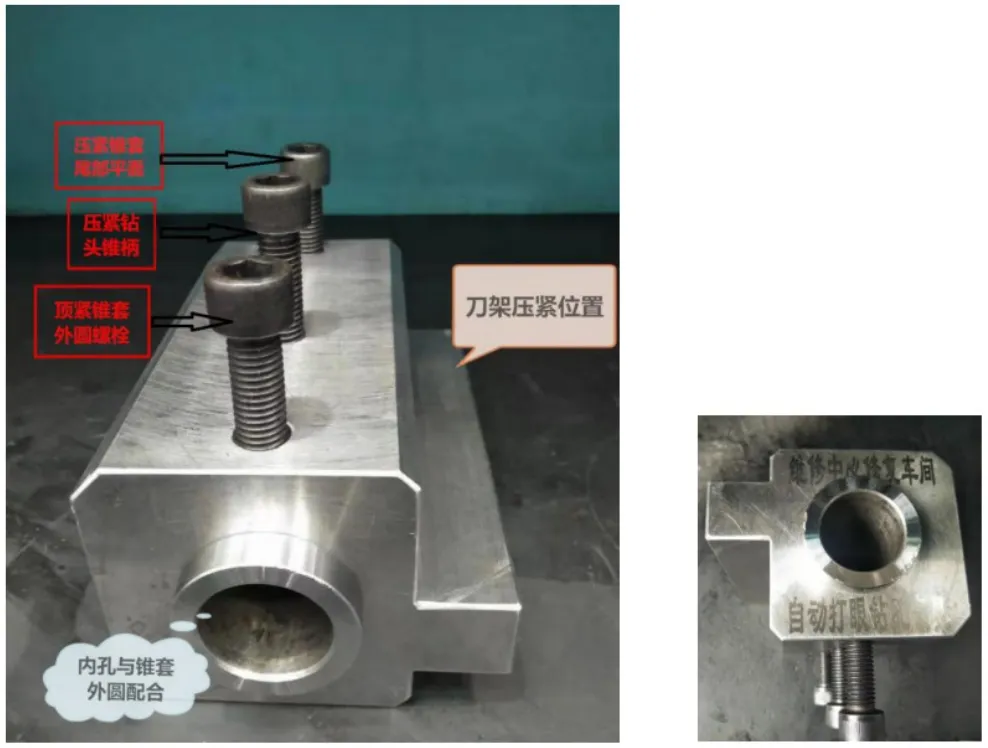

(2)夹具壳体右侧是25*25mm正方形,中心处是ф40.00m图2变径锥套m内孔,正方形上表面与中心内孔等高,壳体上方有3处M12螺丝孔,分别起到顶紧锥套前端、顶紧钻套或钻头、顶紧锥套末端平面。

图3 打眼·钻孔夹具壳体

(3)在使用时,先把夹具壳体25*25mm安装固定在刀架上,由于数控车床标准刀架规格也为25*25mm,此时壳体也稳定安装在刀架上;选择需要的钻夹头锥套或钻头,安装于变径锥套内锥内,安装紧固,然后把变径锥套安装于壳体内(注意锥套外圆有孔的地方水平朝上),上锥套台阶紧贴壳体端面,机床的机械零点X0就是主轴的中心,所以在使用时将钻头摇到机械零点,只需工件长度Z向进行对刀,就可实现自动打眼和钻孔,使用效果如图4所示。

3 自动打孔工装在工作中的应用

工件在加工制造时,不管是轴类工件还是套类零件,必须先进行打中心孔和钻孔工序,该夹具彻底改变了加工方法,普遍的应用于实际生产中,本工序加工效率提高1倍,批量生产时工序集中,时间可节省2倍。

今年矿方用的3000件垫片,需车外圆打孔两道工序,加工一件用时10min,使用该夹具后加工一件5min,两道工步放在一道工序里完成可节约250个工时。近4个月加工完成各种轴套类工件共10000件,用此夹具后节约总工时约833h,节约资金约9万元。全年共计节约资金达23万元,此夹具普遍的应用于实际生产中,优点显而易见[2]。

4 结论

通过该钻孔装置的制作使用,改变了传统人工加工的方法,实现了自动化生产。尤其对深孔钻,可实现自动断续加工;即保证了钻孔时的质量又提高了钻孔效率;延长了刀具使用寿命,又减轻了人力劳动;更可以在一道工序中实现打中心孔、钻孔、车削一次加工完成,体现了工序集中地原则,大大缩短了加工时间。经零件批量验证,应用效果良好。