不同干燥方法对人工林樟子松木材干燥特性的影响*

沈玉林 王 哲 平立娟,3 李美玲 刘小燕 王喜明

(1. 内蒙古农业大学材料科学与艺术设计学院 呼和浩特 010010; 2. 北京林业大学材料科学与技术学院 北京 100083;3. 中国林业科学研究院木材工业研究所 北京 100091)

第八次全国森林资源清查结果显示,我国人工林蓄积量为24.83亿m3,面积为0.69亿hm2,人工林面积居世界首位。樟子松(Pinussylvestrisvar.mongolica)是我国三北地区优良造林树种之一,为常绿针叶大乔木,树干通直,树高可达30 m,喜光,适应性强,耐寒、耐干旱、耐瘠薄,是沙地固沙的先锋树种。樟子松木材纹理通直,密度适中,是非常好的家具和建筑用材。

木材干燥是保证家具和建筑用材质量的重要措施之一,实现木材高效、绿色干燥是新时代研究热点。目前,木材干燥常用方法主要有常规干燥、高温干燥、高频真空干燥、太阳能干燥和除湿干燥等,其中,高温干燥速度快、效率高,相比常规干燥,速度可提高2~5倍,能耗可节省25%~60%,干燥后木材不易产生霉变和色斑,尺寸稳定性好,力学性能有所改善(王恺, 1998; Sehlstedt-Persson, 1995; Wu, 1998; Bekele, 1994),且对树脂含量高的木材具有一定的脱脂效果(康利国, 2011)。但高温干燥也存在一些缺点,如木材表面易变色,容易形成开裂、皱缩等缺陷,对干燥设备要求高,且对树种要求严格,不适用于既难干又容易产生干燥皱缩、开裂变形较大的树种。樟子松木材干燥较易、较快,在干燥过程中虽然有时会产生裂纹和翘曲现象,但相比落叶松(Larixgmelinii)和马尾松(Pinusmassoniana)来说在干燥缺陷上要少一些,适合于高温干燥。

太阳能是一种可再生的清洁能源,我国太阳能总辐射资源丰富,但单独使用太阳能干燥木材存在很多弊端,如不连续性、耗时长等。如果将太阳能与其他干燥技术相结合,则可达到优势互补的效果。现阶段,国内外在太阳能-红外联合干燥、太阳能-热泵联合干燥等方面的技术已经十分成熟,太阳能-红外联合干燥主要用于农副产品或中草药的干燥,干燥周期短,清洁卫生,节能效果好(Mongpraneetetal., 2002; 柯涛等, 1990; 1996); 太阳能-热泵联合干燥比单独使用太阳能干燥时间可缩短20%左右(张璧光, 2007),节电率达15%~47.8%(鲍欲森, 1993)。也有一些其他联合干燥,如太阳能-蒸汽联合干燥、太阳能干燥装置与废热空气相结合等,均可实现提高干燥效率和节能目标。由此可见,采用太阳能-高温联合干燥进行木材干燥处理,将会带来优良的绿色节能干燥效果,产生一定的社会经济效益。

鉴于此,本研究采用常规干燥、高温干燥、太阳能-常规联合干燥和太阳能-高温联合干燥4种方法对人工林樟子松木材进行干燥,比较干燥速度、干燥时间、干燥质量和干燥能耗等干燥质量指标,研究不同干燥方法对人工林樟子松木材干燥特性的影响,以期为人工林樟子松木材高温节能绿色干燥提供理论基础。

1 材料与方法

1.1 试验材料

人工林樟子松试材于2016年12月采自河北省承德市围场满族蒙古族自治县围场镇林场,原木平均直径20~30 cm。试材采伐后锯解成板材冷冻储存,平均初含水率为110%。试件尺寸为400 mm×100 mm×30 mm(试件长度较短,试验时须封端处理),四面刨光。

1.2 试验方法

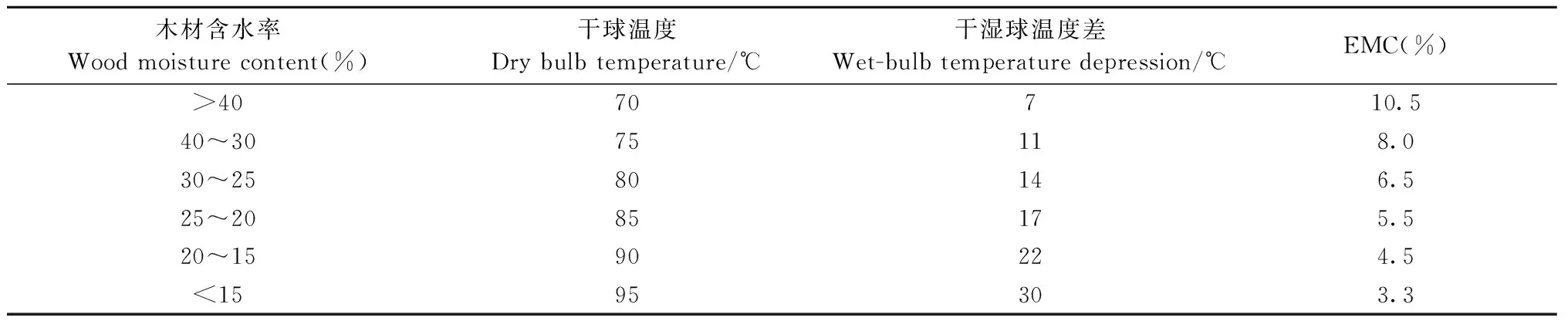

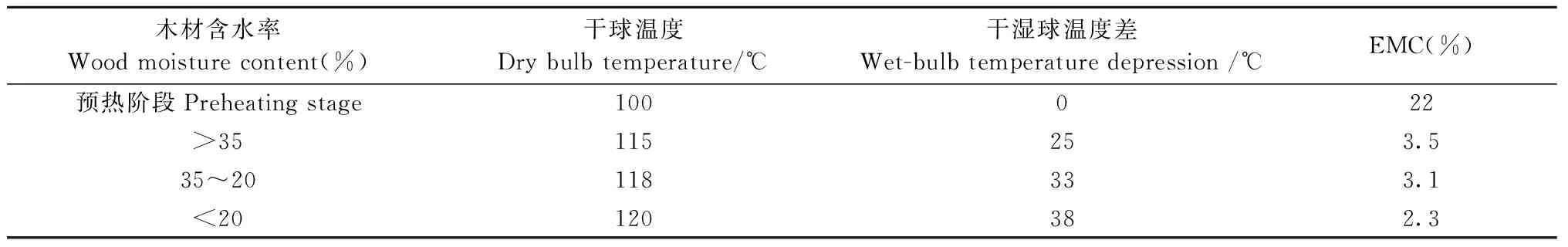

1.2.1 干燥工艺 1) 常规干燥和高温干燥 表1所示为本试验采用的樟子松木材常规干燥基准,该干燥工艺是结合百度试验法测试的干燥特性,参照LY/T 1068—2012《锯材窑干工艺规程》(国家林业局, 2012)并加以修正后制定; 表2所示为参考程万里(2007)拟定的高温干燥基准。同时进行试验调整。

表1 常规干燥基准Tab.1 Conventional drying schedule

表2 高温干燥基准Tab.2 High temperature drying schedule

经试验调整过的干燥基准,在试验过程中除个别试材出现轻微端裂和变形外,大部分试材没有严重缺陷出现。

试验设备为高低温交变湿热箱,上海跃进生产,型号GDJSX-120 A,电加热,容积0.121 5 m3,壁厚10 cm,风机风速1.5 m·s-1。

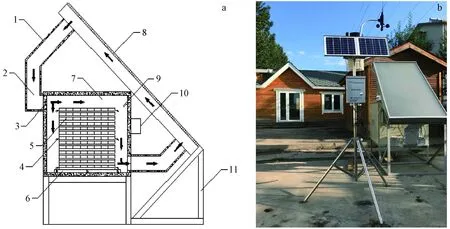

2) 太阳能联合干燥 图1a所示为自主研发的小型空气集热型太阳能干燥设备。技术参数: (1)干燥箱外壳,镀锌铁皮静电喷涂灰色,壁厚1.2 mm; (2)干燥箱保温材料,40 mm厚耐高温PE; (3)有效体积,0.69 m3; (4)太阳能集热器,空气集热,2 000 mm×1 000 mm; (5)风机,功率4.8 W,SUNON公司生产。利用该设备进行樟子松木材预干燥处理,当含水率降至30%左右将木材取出,再进行常规干燥、高温干燥处理,直至含水率降至8%~10%之间。

图1 太阳能干燥设备(a)和自动气象站(b)Fig.1 Solar dryer device diagram(a)and automatic weather station(b)1.保温棉Insulation cotton; 2.通风管道Ventilation pipe; 3.风机×2 Fan×2; 4.温度传感器Temperature sensor; 5.材堆Timber pile; 6.重力传感器Gravity sensor; 7.干燥箱Drying kiln; 8.空气集热器Air collector; 9.湿度传感器Humidity sensor; 10.控制箱及数据采集器Control box and data collector; 11.支架Bracket.

1.2.2 干燥能耗测定方法 木材干燥设备上外接一个电子式单相电能表(DDS738,上海华立电表厂),在干燥过程中,每隔3 h记录1次电表数。分析干燥1 m3木材干燥设备所消耗电能与含水率之间的关系。

1.2.3 干燥特性测试方法 1) 木材材色测定方法 测定干燥前后木材材色,分析不同干燥方法对樟子松木材材色的影响,作为干燥缺陷的评价指标。测定方法: 在试材样板上选取10个测量点,干燥前后用色差仪(SWS-1,上海物光科技)进行测量,得到明度L*和色品指数a*、b*以及总色差ΔE*。色差仪自动演算出明度差、色饱和度差等指标值并判断干燥前后木材材色变化程度,原理参照CIE1976(张姗姗, 2009)。

2) 应力及分层含水率测定方法 应力测定采用叉齿法。将试片等厚分为5层,采用质量法测定每一层的含水率。

2 结果与分析

2.1 太阳能预干燥

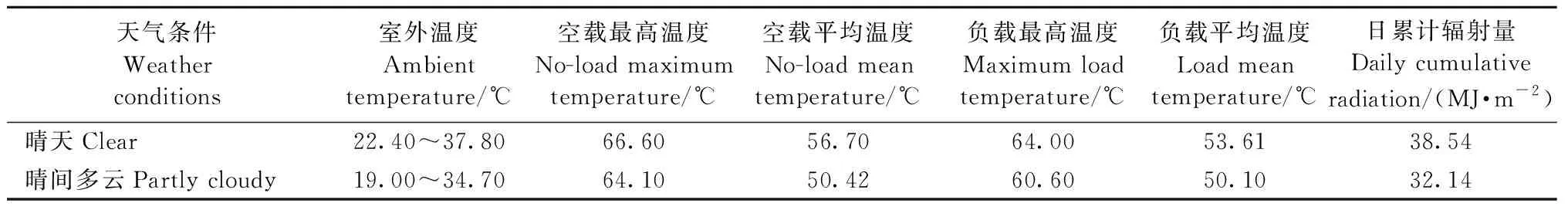

2.1.1 太阳能干燥箱性能 太阳能干燥箱性能测试结果见表3。

表3 太阳能干燥箱性能测试结果Tab.3 Performance test results of solar drying chamber

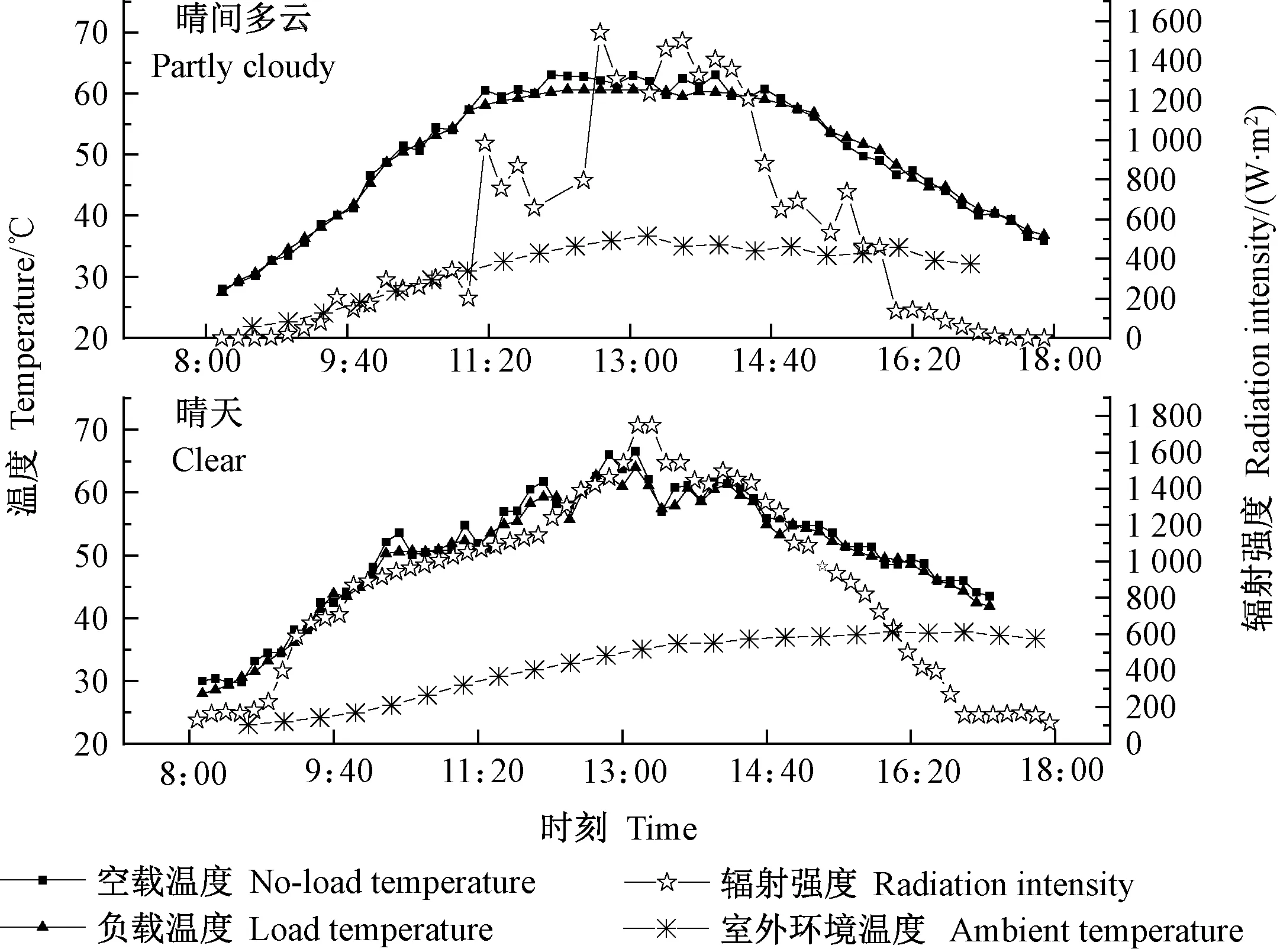

选取2种典型的天气条件进行太阳能干燥箱性能评价,室外环境温度和辐射强度采用试验现场自动气象站(浙江托普云农,图1b)采集的数据,测定时间8:00—18:00。从图2可以看出,干燥箱温度与太阳辐射强度变化趋势基本一致,但在辐射强度上升到一定程度后,箱内温度趋于稳定,这是因为空气集热器的吸热板和边框都在充分吸热,高强度太阳辐射下温度急剧升高,导致其高于周围环境温度,产生对流散热和向外辐射,损失大量热量(王云峰等, 2010)。在辐射强度大幅度下降后,温度变化幅度较小,这是由于干燥箱具有良好的保温隔热效果。结合表3和图2,晴天和晴间多云2种天气条件下,干燥箱内空载时平均温度分别为56.70和50.42 ℃,负载时平均温度分别为53.61和50.10 ℃,日累计辐射量分别为38.54和32.14 MJ·m-2,晴间多云时箱内温度相比晴天约低11%,辐射量约低16.6%。相比其他太阳能预干燥设备(吕欢等, 2016; 付立思等, 2005),本研究太阳能干燥箱内平均温度高,热量损失小,白天温度增减速率小。

图2 太阳能干燥箱内温度随辐射强度和室外环境温度的变化情况Fig.2 The temperature of the solar drying chamber varies with the radiation intensity and ambient temperature

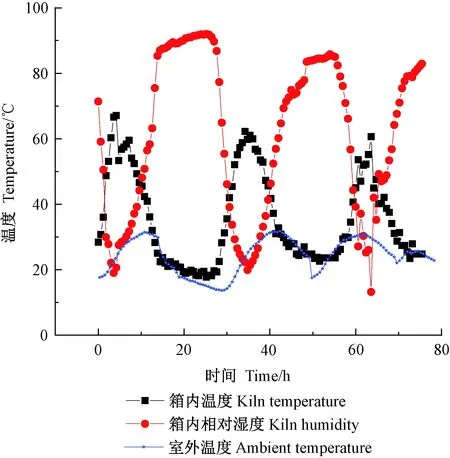

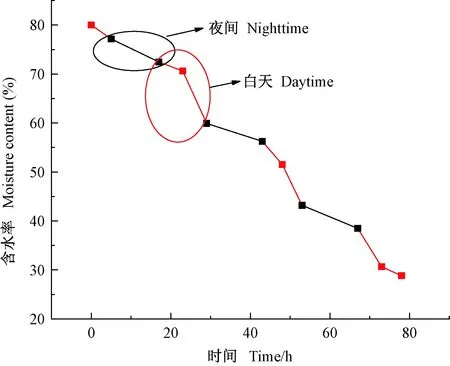

2.1.2 太阳能预干燥 根据预干燥过程中温湿度变化情况(图3)可知,太阳能干燥是一个间歇式干燥过程,白天平均温度和相对湿度可达53.66 ℃和33.87%,夜间温度降至接近周围环境温度,相对湿度在70%~90%之间。板材从初含水率约80.03%降至约28.82%,整个过程耗时78 h(图4)。太阳能预干燥阶段含水率变化速率与干燥箱内温度变化相关,白天干燥速度较慢为0.568%·h-1,随着干燥进行,白天干燥速度最高可达1.07%·h-1; 夜间干燥速度在0.26 ~0.36%·h-1之间。预干燥全过程总干燥速度为0.64%·h-1,白天干燥速度约为夜间的3倍。

图3 预干燥过程中温湿度变化情况Fig.3 Change in temperature and humidity during solar pre-drying

图4 预干燥过程中试材含水率Fig.4 Moisture content of wood during pre-drying

2.2 常规干燥、高温干燥、太阳能-常规联合干燥和太阳能-高温联合干燥

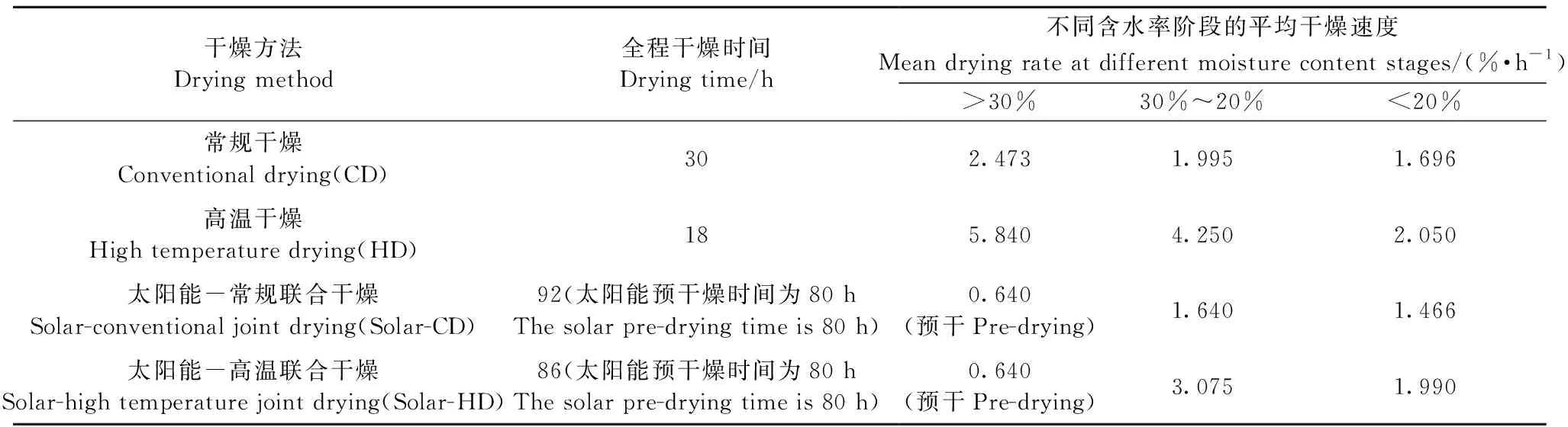

2.2.1 干燥速率与干燥时间 由表4可知,高温干燥速度高于常规干燥,尤其在干燥初中期,干燥速度比常规干燥高136.15%和113.30%,但在干燥后期,仅高20.87%左右。可见,在木材含水率高于20%时,高温干燥在干燥速度上更具优势,能够大大缩短干燥时间,节约能耗,可采用高温干燥; 但在干燥后期,为了保证干燥质量、减少残余应力和变形发生,应降低温度,可采用常规干燥。太阳能预干燥因不连续性,导致预干燥阶段速度较慢,太阳能-常规联合干燥整个过程耗时92 h(预干燥时间占87%),分别是常规干燥和高温干燥耗时的3和5倍,太阳能-高温联合干燥整个过程耗时86 h(预干燥时间占93%),分别是常规干燥和高温干燥耗时的2.8和4.7倍。

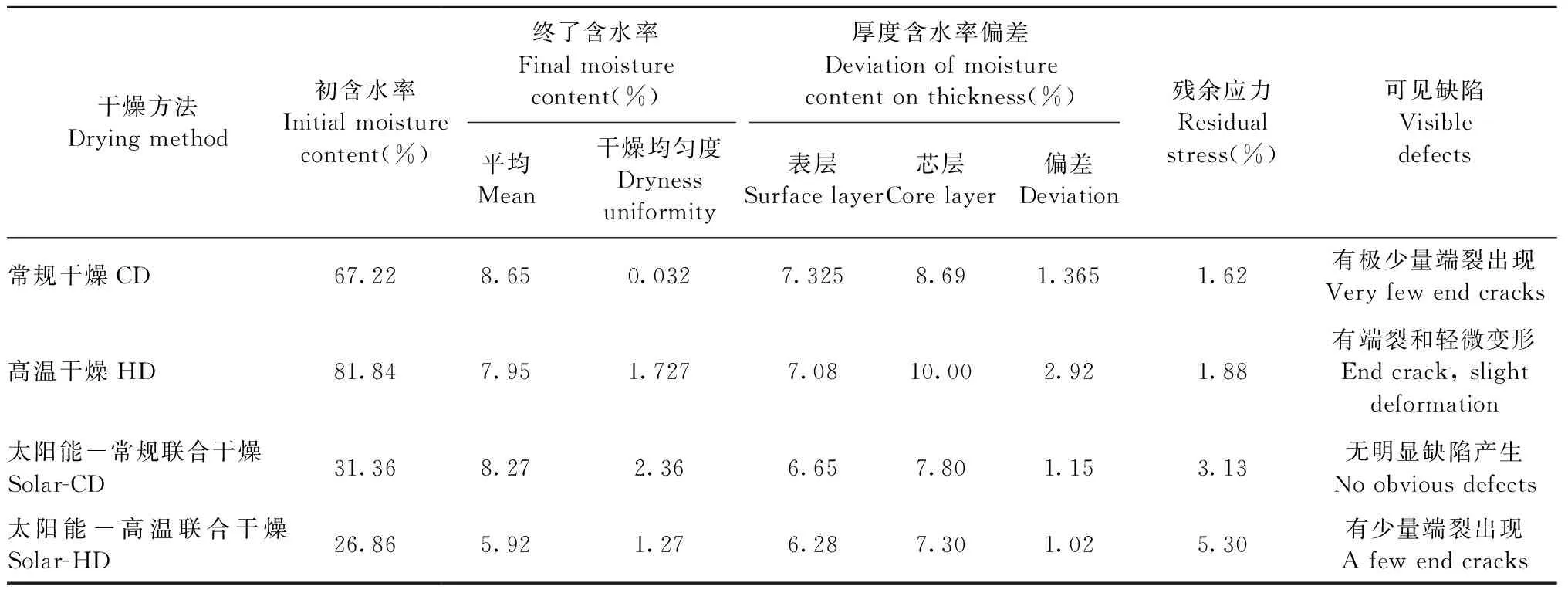

2.2.2 干燥质量 参考含水率和应力质量指标,从表5可以看出,常规干燥后板材平均终了水率达到干燥质量等级二级,厚度含水率偏差和残余应力均达到干燥质量等级一级; 高温干燥后板材平均终了含水率和残余应力均达到干燥质量等级一级,厚度含水率偏差达到干燥质量等级二级。依据可见缺陷质量指标,常规干燥质量等级为一等,高温干燥质量等级为一等(按技术要求木材表面变色在合理范围内)。太阳能-常规联合干燥、太阳能-高温联合干燥后板材平均终了含水率、厚度含水率偏差达到干燥质量等级一级,但二者残余应力均偏大,达到干燥质量等级三级。这是由于预干燥后芯、表层含水率偏差较大,含水率降至纤维饱和点附近,在转换干燥方法后,表层水分迅速散失,变形较大且容易硬化,导致残余应力偏大。因此,在转换干燥方法前有必要对木材进行汽蒸处理。

表4 4种干燥方法的干燥速度和干燥时间Tab.4 Drying speed and time of four drying methods

表5 干燥质量统计①Tab.5 The statistics of drying qualities

高温干燥板材厚度含水率偏差略高于常规干燥,这是因为高温容易使木材表面硬化,导致芯层或接近于芯层的部分水分不能及时蒸发出去,芯层水分较大,形成偏差。在试验过程中发现,高温干燥有树脂溢出,并在木材表面固化,这也是造成残余应力出现和木材表面颜色变深的原因之一; 但从另一个角度来看,高温干燥也具有一定的脱脂效果,脱脂率可达63.56%(平立娟, 2018)。

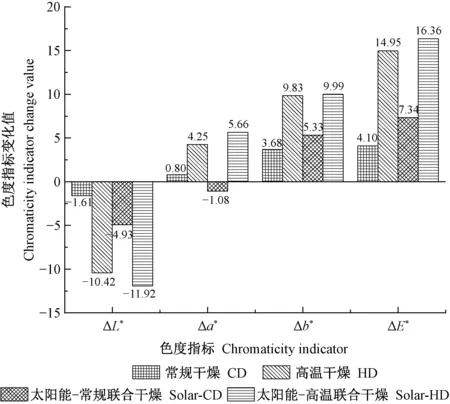

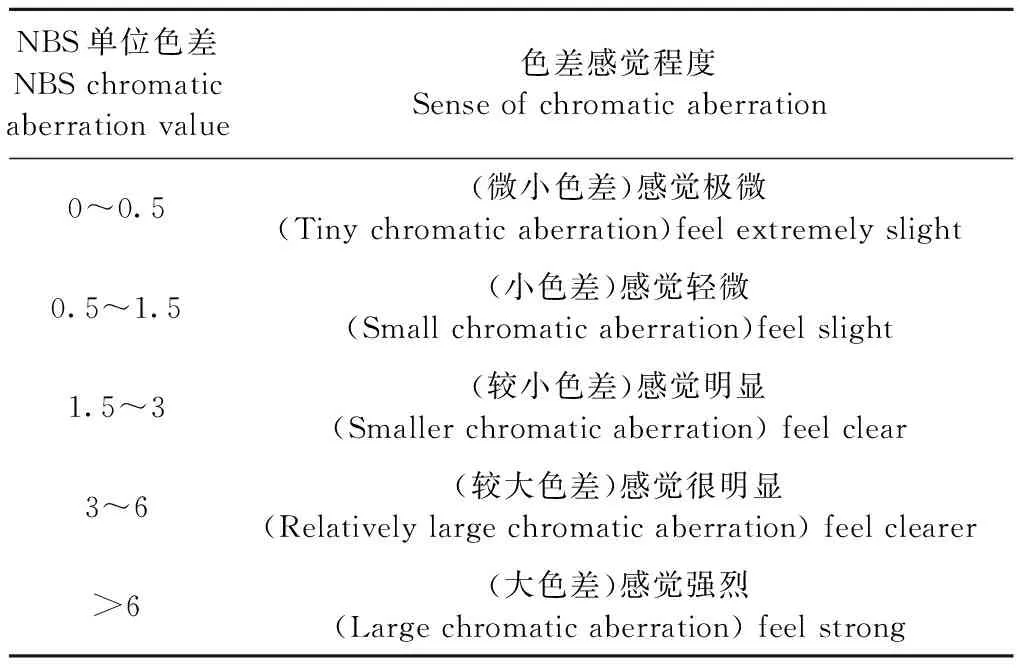

2.2.3 木材材色 干燥前后材色变化程度是评价木材干燥质量的重要指标(材色变化属于可见缺陷,影响木材美观和利用)。从图5可以看出,4种干燥方法的明度差ΔL*均呈负值,说明干燥后材色偏暗,色度差Δa*呈正值,说明干燥后材色变红,色度差Δb*呈正值,说明干燥后材色变黄。根据NBS单位与颜色差别感觉程度(表6)可判断,常规干燥和太阳能-常规联合干燥后材色呈明显浅黄色,高温干燥和太阳能-高温联合干燥后木材材色呈非常明显的暗黄或深黄色。依据总色差ΔE*可见,常规干燥对材色影响最小,高温干燥对材色影响严重,这是由于高温下木材受空气氧化的酚类化合物形成的有色物质和半纤维素水解形成的暗色物质而发生的材面变色(魏新莉等, 2012)。

图5 4种干燥方法干燥前后色度指标变化比较Fig.5 Comparison of chromaticity indicator changes of four drying methods before and after drying

2.2.4 能耗评价 试材初含水率70%干燥至终含水率10%左右,在相同含水率变化区间内,整个干燥过程高温干燥较常规干燥节能48.53%。

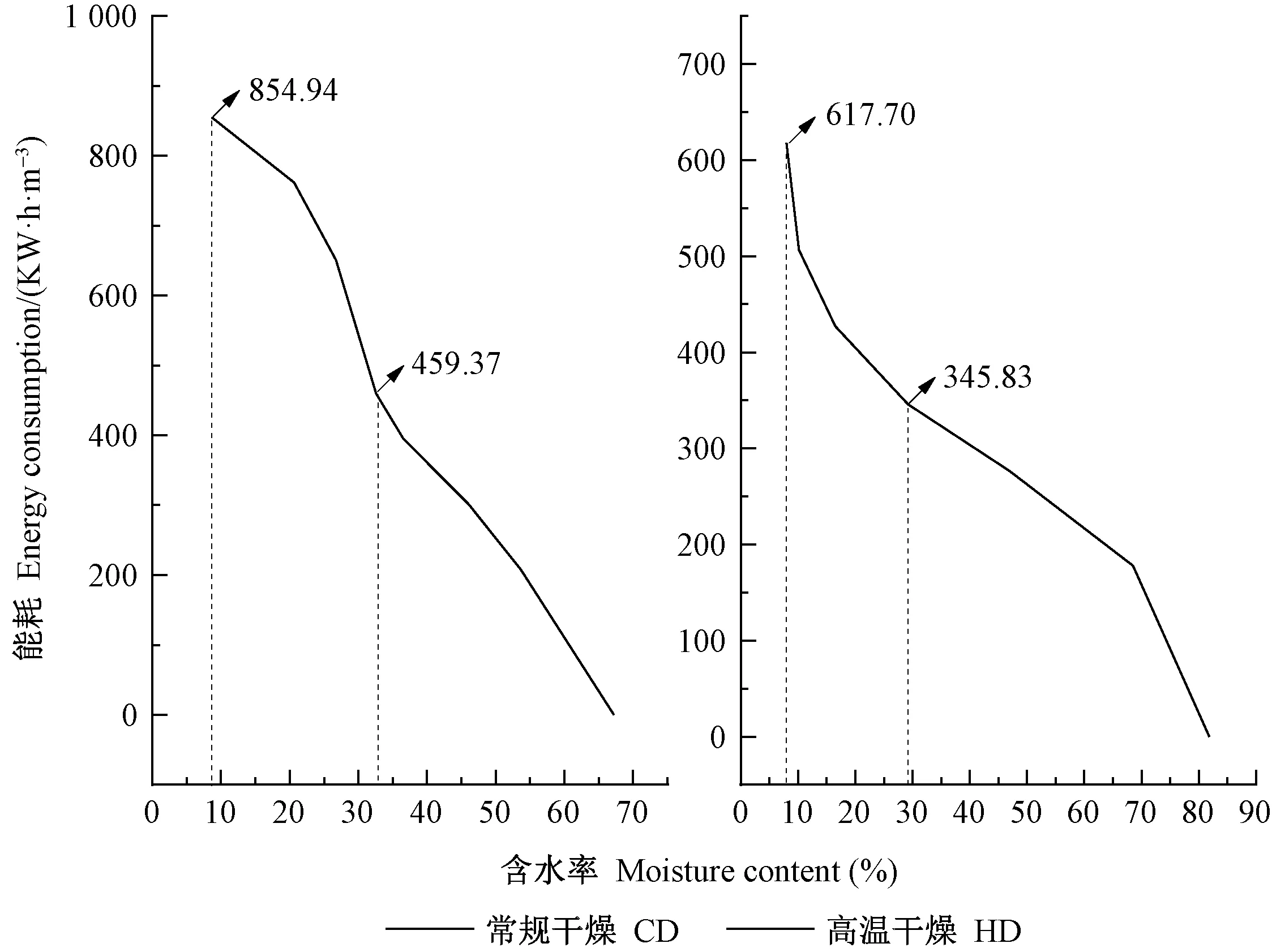

图6所示为30 mm厚生材在常规干燥和高温干燥过程中木料能耗与含水率的关系。常规干燥过程中,在含水率30%以上,每立方米木料约消耗459.37 kW·h电能,平均每降低1%含水率,消耗11.94 kW·h电能;含水率30%~10%之间,每立方米木料约消耗395.57 kW·h电能,平均每降低1%含水率,消耗18.02 kW·h电能,约为干燥前期的1.5倍。高温干燥过程中,在含水率30%以上,每立方米木料约消耗345.83 kW·h电能,平均每降低1%含水率,消耗6.57 kW·h电能,相比常规干燥约节能44.97%; 含水率30%~10%之间,每立方米木料约消耗271.87 kW·h电能,平均每降低1%含水率,消耗12.76 kW·h电能,约为干燥前期的2倍,相比常规干燥约节能29.10%。

表6 NBS单位与颜色差别感觉程度①Tab.6 The difference sense degree between unit and color

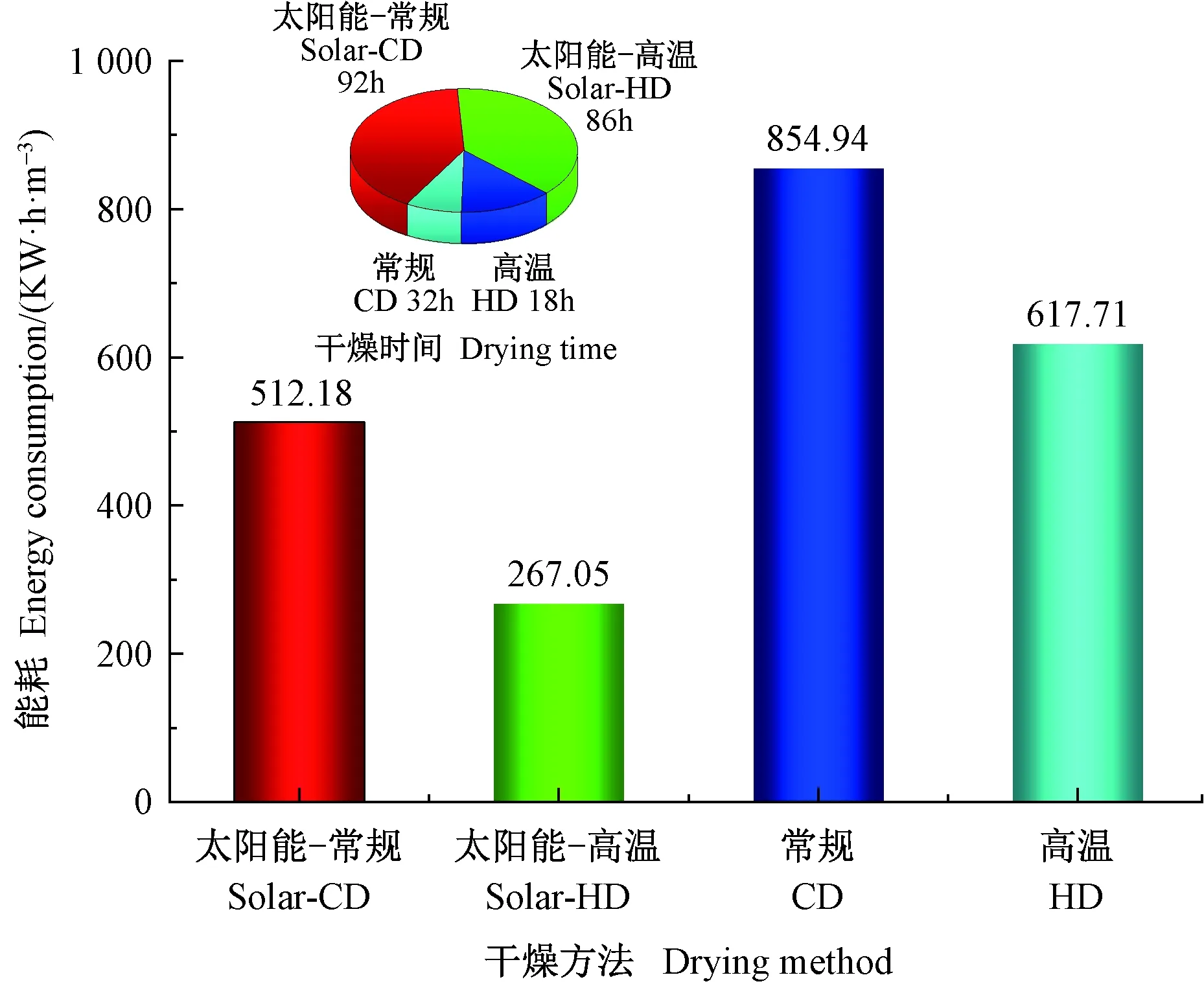

如图7所示,太阳能预干燥阶段,风机所消耗的电量由太阳能发电提供。每立方米人工林樟子松木材,太阳能-常规联合干燥(Solar-CD)在干燥结束后总能耗为512.18 kW·h,相比常规干燥(CD)约节能40.09%,相比高温干燥(HD)约节能17.08%; 太阳能-高温联合干燥(Solar-HD)在干燥结束后总能耗为267.05 kW·h,相比常规干燥约节能68.76%,相比高温干燥约节能56.76%。可见,太阳能联合干燥节能主要是因预干燥阶段利用太阳能,从而减少电量消耗,高温干燥节能主要是因高温加快干燥速度,缩短干燥时间,从而减少电量消耗。

图6 常规/高温干燥能耗与含水率的关系Fig.6 The relationship between energy consumption and moisture content of conventional/high temperature drying

图7 不同干燥方法下的总能耗对比Fig.7 Comparison of total energy consumption under different drying methods

3 结论

1) 太阳能干燥箱在晴天和晴间多云2种天气条件下,空载时平均温度分别为56.70和50.42 ℃,负载时平均温度分别为53.61和50.10 ℃,日累计辐射量分别为38.54和 32.14 MJ·m-2。

2) 樟子松木材含水率从约80%降至约30%,耗时约78 h,干燥初期干燥速度较为缓慢,中后期干燥速度提高,白天约1.07%·h-1,夜间约0.36%·h-1,白天干燥速度是夜间的3倍。

3) 高温干燥速度明显高于常规干燥,干燥初中期,高温干燥速度比常规干燥高136.15%和113.30%,干燥后期,仅高20.87%左右。常规干燥后板材平均终了水率达到干燥质量等级二级,厚度含水率偏差和残余应力均达到干燥质量等级一级; 高温干燥后板材平均终了含水率和残余应力均达到干燥质量等级一级,厚度含水率偏差达到干燥质量等级二级; 太阳能-常规联合干燥、太阳能-高温联合干燥后木材平均终了含水率、厚度含水率偏差均达到干燥质量等级一级,但二者残余应力偏大,达到干燥质量等级三级。常规干燥和太阳能-常规联合干燥后材色呈明显浅黄色,高温干燥和太阳能-高温联合干燥后材色呈明显的暗黄或深黄色。

4) 高温干燥较常规干燥节能48.53%,太阳能-常规联合干燥较常规干燥节能40.09%,较高温干燥节能17.08%,太阳能-高温联合干燥较常规干燥节能68.76%,较高温干燥节能57.76%。