半精纺桑蚕丝/羊绒混纺纱在梳棉工序中毛粒的控制

陆必仲,蒋 波

(康赛妮集团,浙江 宁波 315000)

半精纺工艺出现于20世纪七八十年代,半精纺工艺跨越了毛、麻、丝、化纤等传统行业的界限,具有大纺织概念[1]。国内的半精纺工艺采用以棉纺设备为主的梳棉、头并、二并、三并、粗纱、细纱、络筒等7道工序[2]。不同纤维原料有着不同的特性,多种纤维的混纺纱可以实现纤维间特性的互补,然而,混合纺纱很难同时兼顾不同纤维的特性,这也给纺纱带来一定的困难。毛粒是指在纺纱梳理和牵伸过程中形成的聚成纤维团[3]。与毛精纺相比,半精纺没有精梳工序,只有梳棉工序具备梳理、去除毛粒的功能,生产过程中毛粒一旦产生,在后道纺纱过程中很难消除。在桑蚕丝/羊绒混纺纱的生产过程中,由于所用桑蚕丝较羊绒纤维细且强力高,梳棉机在梳理过程中容易产生毛粒,导致最终成品毛粒超标[4]。因此,想要解决半精纺毛粒问题,必须在梳棉工序上下功夫。本文利用正交试验,寻找出实际生产中能够有效控制梳棉工序毛粒的主要技术参数和措施,适时调整、优化生产工艺, 将梳棉工序毛粒个数指标控制在最小的范围内,为下道生产提供优质半成品,以提高最终成品纱线的外观品质。

1 试验部分

1.1 试验混纺比与原料选配

在实际生产中,桑蚕丝/羊绒混纺产品桑蚕丝所占比例越高,梳理机梳理难度就越大,生产工艺的变动对产品品质的影响会比较明显,所以本次试验选择了混纺比为桑蚕丝/羊绒85/15的混纺产品。选配桑蚕丝为供应商剪断后的成品丝,原料切断中长为40 mm,20 mm以下短绒率11.6%,纺纱前桑蚕丝进行脱胶处理,选配羊绒纤维中长为32.6 mm,细度15.6 μm,短绒率14.86%。

1.2 试验目的及指标

利用正交试验找出半精纺桑蚕丝/羊绒混纺纱在梳棉工序中影响毛粒个数指标的主次因素、各因素的最佳水平组合以及各因素对毛粒个数指标影响的显著性,预防在实际生产过程中因毛粒多而影响成纱品质,在生条出现毛粒问题时能够根据各因素影响的显著程度结合实际生产情况,迅速调整生产工艺,及时指导生产,稳定纱线品质。

1.3 因素选择

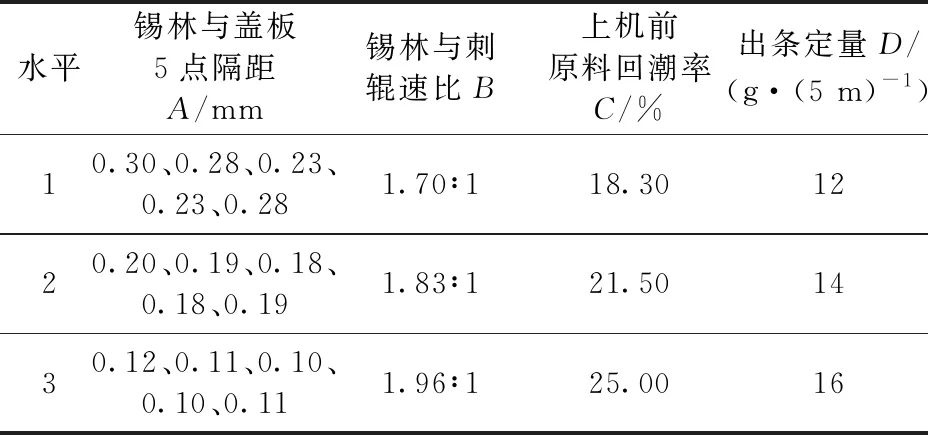

采用4因素3水平正交试验L9(34),试验中不考虑交互作用[5-6]。

半精纺生产过程中毛粒的产生和去除主要在梳棉工序中,整个半精纺生产过程中也只有梳棉工序具有梳理作用。通过实际生产经验和理论分析,本次试验选择影响梳棉工序中毛粒产生的4个主要因素为:锡林与盖板5点隔距A,锡林与刺辊速比B,上机前原料回潮率C,出条定量D。

1.4 水平选择

1.4.1 锡林与盖板5点隔距

梳理机盖板与锡林之间采用紧隔距、强分梳的工艺原则,此工艺有利于提高梳理机的梳理能力,减少纤维缠结,使纤维得到充分的梳理成为单纤维状态[7]。棉纺工艺学中梳棉工序隔距有“强分梳,紧隔距”的工艺特点。隔距过小会导致纤维损伤,影响成纱强力和成衣起球,隔距过大则容易造成纤维之间的揉搓,最终产生毛粒。本文试验选用FB201B型梳棉机,在道夫速度不变的情况下,从不同锡林与盖板5点工艺隔距中选择3套不同的工艺隔距水平,即1水平: 0.30、 0.28、 0.23、0.23、0.28 mm;2水平:0.20、 0.19、 0.18、 0.18、 0.19 mm和3水平:0.12、0.11、 0.10、0.10、 0.11 mm。

1.4.2 锡林与刺辊速比

按照梳棉机转移理论,设备运转过程中,由于锡林和刺辊间返花会使得纤维反复揉搓,从而导致毛粒产生。当锡林和刺辊表面速比由1.7∶1提高到1.96∶1时可以提高纤维转移率,减少锡林和刺辊返花,有利于减少纱线毛粒[8]。本次试验选择锡林和刺辊表面速比1.70∶1、1.83∶1、1.96∶1的3个水平。

1.4.3 上机前原料回潮率

桑蚕丝与羊绒纤维在纺纱时所用助剂不同,因此桑蚕丝/羊绒混纺纱在和毛前需要安排桑蚕丝、羊绒纤维原料分开加抗静电剂、和毛油、水,分别闷仓养生24 h后再均匀混合纺纱[9]。桑蚕丝、羊绒纤维回潮率过低,梳理过程中容易产生静电,纤维之间相互排斥,严重时会导致无法成条。回潮率过高则纤维黏连集束,容易缠绕锡林,且道夫从锡林上转移棉网的过程中,部分已经从锡林上转移过来的棉网又重新回到锡林上,从而产生毛粒、出现毛网破洞等疵点,和毛所加和毛油、水、抗静电剂的比例和数量还受气候条件的影响,南北方也有差异。在潮湿闷热的梅雨季节,和毛加和毛油水和助剂的量要适当减少,反之,在干燥的多风的秋季,和毛加和毛油、水和助剂的量要适当增加。本次试验从同一生产批次的原料中称取了相同质量的3组桑蚕丝、羊绒纤维,选择3组不同的加油水工艺:①桑蚕丝加抗静电剂2%,加水6%,羊绒纤维加抗静电剂1%,加和毛油1%,加水12%;②桑蚕丝加抗静电剂3%,加水8%,羊绒纤维加抗静电剂1%,加和毛油1%,加水15%;③桑蚕丝加抗静剂4%,加水10%,羊绒纤维加抗静电剂1%,加和毛油1%,加水18%。均为质量分数,各组桑蚕丝、羊绒分别闷仓养生24 h后再均匀混打,测试得3组回潮率水平分别为18.3%、21.5%、25.0%。

1.4.4 出条定量

根据桑蚕丝强力高、难梳理的特性, 梳理机毛条定量要偏轻掌握[10]。车间生产桑蚕丝/羊绒混纺纱,出条定量一般控制在12~16 g/(5 m)之间,在毛粒个数指标达标的情况下,出条定量可以适当增加,以提高生产效率降低生产成本。本次试验选择出条定量12、14、16 g/(5 m) 3个水平。

2 试验设计及结果

正交试验因素水平见表1。

表1 正交试验因素水平

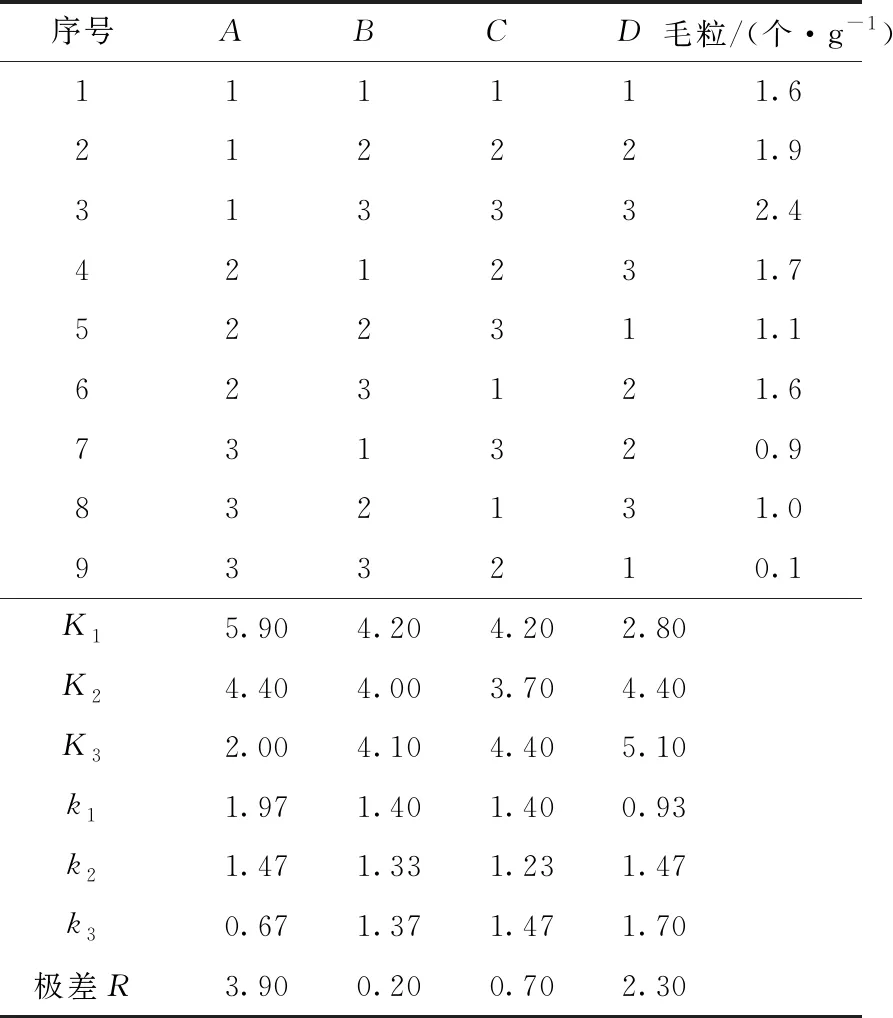

2.1 极差分析

正交试验L9(34)方案及结果见表2。可知:对于因素A,K1>K2>K3,A3为A因素的优水平;对于因素B,K1>K3>K2,B2为B因素的优水平;对于因素C,K3>K1>K2,C2为C因素的优水平;对于因素D,K3>K2>K1,D1为D因素的优水平。因此,最优工艺组合为A3B2C2D1,即锡林与盖板5点隔距选择0.12、0.11、0.10、0.10、0.11 mm,锡林与刺辊速比1.83∶1,上机前原料回潮率21.50%,出条定量12 g/(5 m)。

各因素极差RA>RD>RC>RB,对试验结果影响因素的主次顺序为:锡林与盖板5点隔距、出条定量、上机前原料回潮率、锡林与刺辊速比。

表2 正交试验L9(34)方案及结果

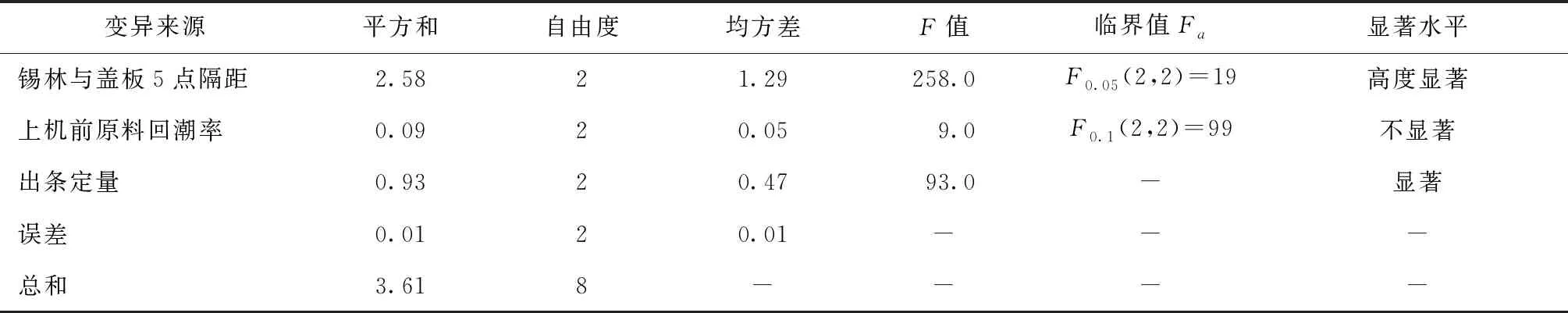

2.2 方差分析

由于本次正交试验L9(34)没有空列,即误差列,同时由于受车间实际生产和试验条件的限制,不能进行重复试验来估计试验误差。从极差分析来看,因素B的极差最小,对试验结果的影响也最小,因此把B列定为误差列进行方差分析。正交试验方差分析见表3。

表3 正交试验方差分析

由表3可以看出,锡林与盖板5点隔距对梳棉工序毛粒个数指标的影响是高度显著的,出条定量对梳棉工序毛粒个数指标影响是显著的,上机前原料回潮率对梳棉工序毛粒个数指标的影响不显著,因此各因素影响顺序为:锡林与盖板5点隔距>出条定量>上机前原料回潮率。此结果与极差分析结果相符。

3 结束语

本文通过正交试验的极差分析和方差分析得出:影响梳棉工序毛粒个数指标的各因素中锡林与盖板5点隔距是最主要的因素,影响最为显著,其次是出条定量,这2个因素直接影响着梳棉工序毛粒个数指标。在实际生产中,由于不同批次的羊绒纤维、桑蚕丝原料的细度、短绒率等指标有所差异,再加上染色过程中脱胶和损伤程度的不同,均会给生产造成一定影响,据此,为了能够有效控制桑蚕丝/羊绒混纺纱在梳棉工序过程中的毛粒,为下道工序打好基础,车间还要根据不同批次桑蚕丝和羊绒纤维原料指标,选定一组合适锡林与盖板5点隔距,再根据梳棉工序下机毛条的毛粒个数指标,及时调整出条定量,在保证质量的条件下可以增加梳棉工序出条定量,提高生产效率,同时还要根据上机前原料回潮率的不同和气候差异,灵活调整所加和毛油、抗静电剂和水的用量。

——具有历史感的工具