电缆单丝地链运盘输送线的设计与改进

慕战刚,曹卫建,孙 栋,刘海峰,单 勇

(江苏亨通电力电缆有限公司,江苏苏州 215200)

0 引言

630 盘单丝地链输送系统投产前,630 盘单丝从铜大拉丝机下盘后入库,再用叉车把盘具从库位叉到7 台框绞机,使用后的空盘上剩余少量单丝,再用叉车叉到复绕机区域进行复绕。由于车间机台之间空间受限,叉车也不可能完全把630 单丝输送到上料区域,需要操作工人把盘具推到上料区域,一盘满盘单丝重量在380 kg 左右,每台框绞机每次平均换盘数量在50 盘以上,而且还有相同数量的空盘需要滚动到叉车能叉到的位置,工人劳动强度很大。叉车在车间来回行驶,引起灰尘、噪声、尾气污染,不光影响车间环境和产品质量,还存在大量因为盲区、疲劳、超速、转向导致的剐蹭、碰撞、碾压、撞车等安全隐患,而且使用成本很高。

1 项目改造

1.1 初次改造内容

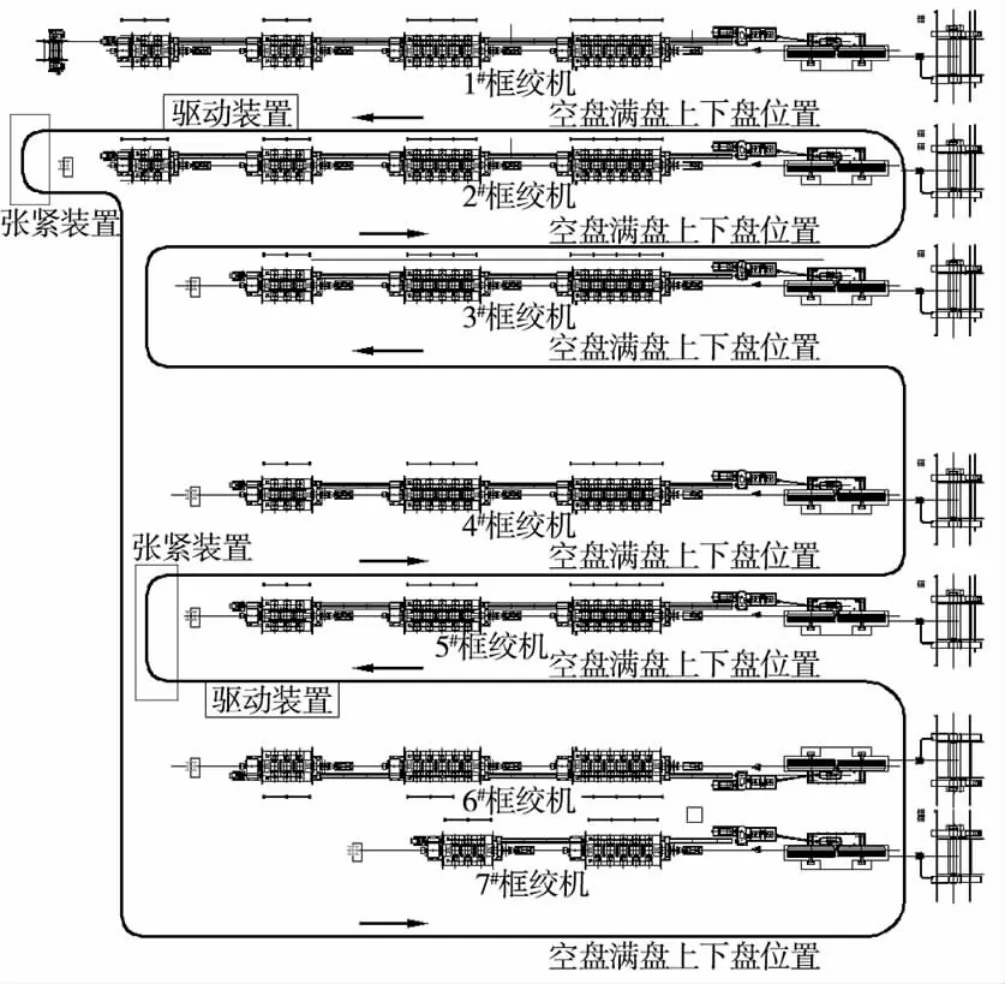

研发部组建研发团队,设计了一款基于悬挂链的地链输送线,整条输送线长度320 m,1.5 m 长度输送线上布置1 辆运盘小车,整条线共210 辆运盘小车,满载80 t,由1 台驱动装置驱动,具体线路如图1 所示,运盘小车如图2 所示。

1.2 仍存在的问题

输送线安装完成运行两个月后,故障频发,主要有以下问题:①发现在靠近驱动后端输送线的两个弯道处,弯轨内侧发生变形延展,造成轨道一高一低,导致运盘小车侧翻等生产事故;②地链驱动链和离合器经常损坏;③驱动链和地链经常断裂。经分析,转弯处轨道损坏的原因是弯轨半径太小和运盘小车定向轮相对滑动所致,驱动链和离合器损坏的主要原因是负荷太大。

整条地链输送线只由1 台3 kW 的电机驱动,驱动力太小,相当于整个环形地链系统驱动运盘小车的驱动力加载到驱动链和离合器上,这是造成驱动链和离合器损坏的主要原因,经计算满载时电机所需功率如下:

式中 K——未考虑到的阻尼系数,对于轻型悬挂输送机一般取K=1.2

F——驱动链轮的驱动力,N

V——轻型悬挂输送机速度,取V=2 m/min

η——驱动装置的总效率,对于轻型悬挂输送机一般η=0.75~0.8,此处取η=0.8

图1 630 盘单丝地链输送线线路

图2 630 单丝运盘小车

式(1)中:

式中 μ——滚动摩擦因数,车轮为铁芯聚氨酯轮子,取μ=0.18

m——物体对地面的正压力,单位kg;小车数量210 辆,每辆最终380 kg

g——重力加速度,取g=9.8 N/kg

2 项目完善

2.1 增加驱动装置

针对以上原因,技改部分主要以减少整条输送线上的阻力和摩擦力为主,具体措施为:驱动装置改为2 台,电机功率由1台3 kW 改为2 台各5.5 kW,配合5#摆线针轮减速机使用,在整条地链输送线的中部增加1 套驱动装置,使整条320 m 线一分为二,每个驱动器承载160 m 线路上的小车和盘具重量,从而使链条和弯道的受力减半,避免链条和弯道超载损坏。增加1台驱动装置后,2 台驱动装置的驱动电机需要同步,不然会造成2 个电机负荷分配不平衡,导致某一电机过载、停机。通过如图3所示原理,使双驱动链条达到同步。

图3 地链驱动同步控制原理与弹簧张紧装置

(1)假如张紧A 向外移动。到达1#调整感应器(TZ1)位置时,TZ1 感应,并将感应信号传送给控制器,控制器及时调整1#驱动电机(M1)、2#驱动电机(M2)的转速,使张紧A 向内移动;离开TZ1 后,M1、M2 电机恢复正常运行。假如因为某种原因,张紧A 越过TZ1,到达1#限位感应器(XW1)位置时,XW1 感应,并将感应信号传送给控制器,控制器及时关闭M1、M2 电机运行,并发出声光报警,提醒现场工作人员。

(2)假如张紧A 向内移动。到达2#调整感应器(TZ2)位置时,TZ2 感应,并将感应信号传送给控制器,控制器及时调整M1、M2 的转速,使张紧A 向外移动,离开TZ2 后,M1、M2 恢复正常运行。假如因为某种原因,张紧A 越过TZ2,到达2#限位感应器(XW2)位置时,XW2 感应,并将感应信号传送给控制器,控制器及时关闭M1、M2 电机运行,并发出声光报警,提醒现场工作人员。

2.2 增大转弯半径

弯轨由转弯半径R1000 改为R1500,增加链条导向轮与弯轨的接触面,减少单位弯轨单位面积的侧压力。减少弯轨侧壁因长期受压,而出现压延变形。弯轨样式如图4 所示。

2.3 改为双导向轮

链条由单导向轮改为双导向轮,使导向轮与弯轨侧壁的受力面积增大一倍,从而使转弯处链条导向轮与弯轨接触面的侧压力减半。链条结构如图5 所示。

图4 弯轨

图5 单导向轮链条和双导向轮结构

2.4 更换弯轨材料

弯轨材料由16Mn 改为42CrMo 表面高频淬火,提高弯轨表面硬度,减少因材料硬度低而引起的受力变形。

2.5 小车脚轮改为万向轮

运盘小车初始设计的前端是定向轮、后端是万向轮,由于转弯半径小,运盘小车在行走到转弯处时前端2 个定向轮转弯半径不一致,运盘小车外侧定向轮线速度大,内侧定向轮线速度小。由于定向轮不能转动,使得运盘小车定向轮和地面铁板间产生了相对滑动,整条地链运盘输送线共有15 个转弯处,每个转弯处同时有3 个运盘小车在转弯,共计45 个运盘小车同时与地面钢板发生相对滑动,极大增加了输送小车的摩擦力,造成整条地链输送系统摩擦力非常大。把运盘小车前端脚轮改为万向轮后,小车与钢板间只有滚动摩擦,没有了相对滑动,驱动链负荷得到了极大降低。

图6 运盘小车改造

2.6 增设自动润滑装置

在整条地链输送线的中部增加一套油雾润滑装置,增加链条在轨道中的润滑,达到减少摩擦力的作用。润滑装置能对输送链条的销轴、十字节和滚轮提供定量的润滑油,以减少有关零件的磨损和降低摩擦系数。润滑装置有滴油润滑和喷油润滑两种结构,此项目选用悬挂链自动加油机,自动加油机一端连接压缩空气,一端伸出3 个喷油管,分别对准链条的行走轮、导向轮和行走轮的轴承位置。本输送线选用300 型链条,喷油间隔150 mm,输送线速度2 m/min,喷油间隔9 s 一次,以达到完全润滑整个链条的效果。

3 改造后效果

综合以上措施,使弯轨处链条导向轮对弯轨侧壁的压力减少到原来的1/4,受力面积增大到原来的3 倍,再加上弯轨材料的改变,从根本上解决了弯轨因受力变形而出现的压延损坏。

项目实施前,中压制造部拉丝区域至框绞各机台630 盘单丝流转主要采取2 t 电瓶叉车进行,车间盘具跨与跨之间物流也需要采用叉车。项目实施后,630 盘具的物流采用地链运输系统,跨与跨之间采用轨道车,替代了原来的叉车物流方式,改善了车间整体环境,提升了安全性能,至少可以替代1 台2 t 叉车和0.5 台10 t 叉车。经统计,1 台2 t 电动叉车和0.5 台10 t 叉车平均每年的使用成本为12 万元左右,3 班共计节约人工4.5 人,节约人工成本27 万元,合计节约成本约为39 万元,每月节约成本3.25 万元。

图7 油雾润滑装置

4 结语

项目改造完成后,630 单丝地链输送系统,故障率大为降低,减少了停机时间,减轻了工人劳动强度。用地链来运输630盘单丝,是设备研发部在行业内的首创,填补了行业内的一项空白,实验成功后已在亨通集团兄弟公司和行业内其他公司得到了推广与应用,取得了很好的使用效果,使630 盘单丝的输送效率得到了明显提高。