蒸汽发生器传热管机械堵头的安装及拆除

程 檀

(核动力运行研究所,湖北武汉 430223)

0 引言

蒸汽发生器(Steam Generator,SG)作为核电厂一回路、二回路的压力边界,是一回路放射性冷却剂和二回路非放给水热交换的核心部件,也是二回路不受污染的放射性防护屏障。蒸汽发生器传热管面积占一回路承压边界面积的80%左右,而其壁厚一般仅为1.0~1.5 mm。在运行过程中,蒸汽发生器传热管处在高温、高压、高辐射的恶劣环境中,一、二次侧较大的温差和压差所产生的应力、振动、腐蚀、传热管与管板连接部位的集中应力、外部异物撞击等各种不利因素会导致传热管降质甚至破损。

国内外的运行经验表明,传热管破损的问题是不能完全杜绝的。因此,在定期对传热管的完整性进行检查的基础上,有必要对已破损或者有缺陷的传热管进行快速而可靠的堵管操作,使其退出现役,从而保证蒸汽发生器安全、可靠地运行。

考虑到经济性和易实施性,目前对待传热管破损问题多半数采用堵头可拆除的机械堵管方式。这意味着必要时可将堵头拆取出来,然后或是衬管、或是对该传热管重做涡流检查,重新判断缺陷程度和缺陷发展速度。对某些典型缺陷的传热管,则可将其取出,用于评定。

1 传热管机械堵头的安装

作为蒸汽发生器传热管缺陷维修的现行主流技术手段,机械堵管技术路线主要有两种——机械辊胀式堵管和机械拉拔式堵管,这两种堵管技术均经过了严格的考核试验和验证,满足传热管堵管的要求。相应地,使用的堵头分为机械辊胀式堵头(Mechanical Rolled Plug)和机械拉拔式堵头(Mechanical Ribbed Plug)。

1.1 机械辊胀式堵管技术

机械辊胀式堵头是一种一端开口、一端封闭的圆柱形中空结构,堵头外壳的圆柱面上有一段等离子喷涂层(图1)。该涂层位于堵头辊胀区域的中部,有良好的抗腐蚀性能,可以保证堵头经辊胀扩张后与传热管内壁紧密接触,阻隔泄漏。

图1 机械辊胀式堵头

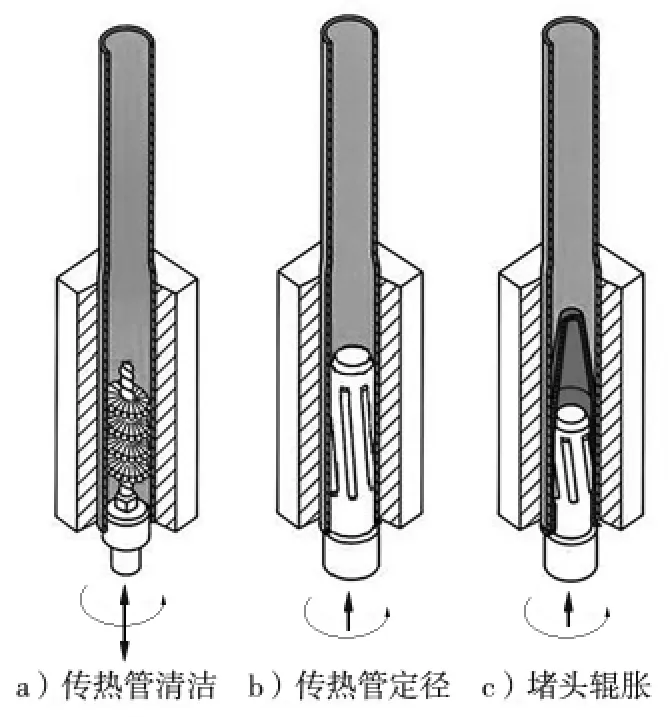

(1)机械辊胀式堵管设备用于安装机械辊胀式堵头,具有传热管清洁、传热管定径、堵头辊胀等功能。其主要功能模块有4个:①辊胀装置,堵头安装的终端执行机构,可分别安装清洁刷、定径工具头、辊胀工具头进行传热管清洁、传热管定径、堵头辊胀操作;②力矩标定装置,用于校准辊胀装置的输出力矩;③控制箱,用于控制辊胀装置和力矩标定装置;④控制工作站,用于控制和记录堵管实施过程。

(2)机械辊胀式堵管技术采用滚压硬化的方法扩胀机械辊胀式堵头,将其安装在传热管内部。安装步骤主要有3 个:①传热管清洁,清除待堵传热管管口内表面的杂质;②传热管定径,对待堵传热管管口进行整形,使其满足堵头安装的尺寸和形位公差要求;③堵头辊胀,使辊胀堵头与传热管内壁贴合,形成密封(图2)。

图2 机械辊胀式堵头的安装

1.2 机械拉拔式堵管技术

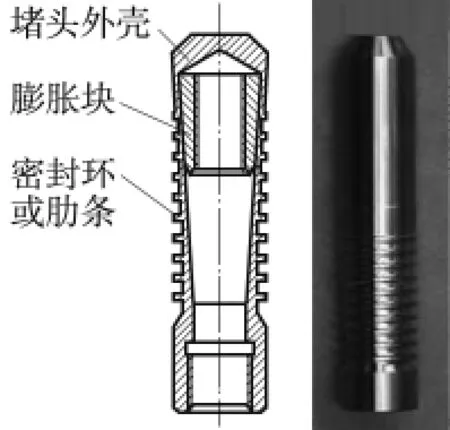

机械拉拔式堵头是一种由两部分组成、一端开口一端封闭的圆柱形中空结构:堵头外壳上有多道密封环或肋条,这是为了与传热管内壁贴合,形成多道密封,阻隔泄漏;堵头内有1 个高强度的倒锥形膨胀块,用于径向扩张堵头外壳,保持密封环或肋条与传热管内壁的紧密接触(图3)。

(1)机械拉拔式堵管设备用于安装机械拉拔式堵头,具备拉拔芯轴旋转、堵头液压拉伸等功能,其主要功能模块也有4 个:①堵管工具头,是堵头安装的终端执行机构,可与堵头连接并通过液压拉伸膨胀块进行堵管操作;②高压泵,用于提供堵头液压拉伸所需的高压油;③控制箱,用于控制堵管工具头和高压泵;④控制工作站,用于控制和记录堵管实施过程(这与机械辊胀式堵管类似)。

(2)机械拉拔式堵管技术采用移动膨胀块的方法扩胀机械拉拔式堵头,将其安装在传热管内部。安装步骤主要有4 个:①芯轴旋入,拉拔芯轴正转旋入堵头,使其与膨胀块啮合;②堵头插入,将堵头插入待堵传热管内;③堵头拉拔,拉拔堵头使其与传热管内壁贴合,形成密封;④芯轴旋出,拉拔芯轴反转旋出堵头。

图3 机械拉拔式堵头

2 传热管机械堵头的拆除

在一些特定情况下,需要拆除已安装的机械堵头,如:堵头安装不满足验收准则,堵头出现泄漏等堵头失效情况,已堵传热管需要实施取管、衬管、稳定支架安装等进一步维修措施的情况。

2.1 机械辊胀式堵头的拆除

机械辊胀式堵头采用热缩的方式进行拆除:先用TIG 焊的方式对堵头内壁进行加热,然后等待其自然冷却,冷却过程中堵头产生径向和轴向收缩力并释放其与传热管贴合的应力,使其直径变小并与传热管剥离。拆除步骤:①堵头热缩,使用TIG 焊在堵头内壁移动形成加热轨迹,并使其自然冷却形成热缩;②堵头拉拔,使用膨胀工具抓持热缩后的堵头内壁,并通过液压拉拔的方式取出堵头。

机械辊胀式堵头拆除后,已堵传热管将恢复堵管前状态。因此,在后续经过检查并评估安全的前提下,传热管可以继续投用。

2.2 机械拉拔式堵头的拆除

机械拉拔式堵头采用机械加工的方式进行拆除。在不损伤传热管的前提下,直接使用专用的成型铣刀对堵头进行铣削,拆除堵头。由于在安装过程中,堵头外壁的密封或肋条会在传热管内壁形成压痕,因此机械拉拔式堵头拆除后传热管无法恢复堵管前状态,必须重新安装机械拉拔式堵头或焊接堵头进行封堵。

3 传热管机械堵头安装及拆除技术的应用

近年来,我国在运核电厂中CNP600、M310、AP1000 等堆型的蒸汽发生器均已出现传热管堵管需求,并实施了机械拉拔式堵头或机械辊胀式堵头的安装。但国内目前尚未应用机械堵头拆除技术。

图4 机械辊胀式堵头的拆除

3.1 安装技术的应用

在现场实施过程中,无论是机械拉拔式堵管还是机械辊胀式堵管,单个堵头的安装时间不超过5 min。与焊接堵管比较,机械堵管技术有明显的优势:工序少、操作简单方便、人员在高剂量区工作时间短、堵管质量容易保证、堵管后不需要进行复验、机械堵头可以拆卸等,因此在核电厂得到广泛应用。

2011 年,国内某机组役前阶段因传热管过胀原因出现堵管需求,使用自动机械臂搭载堵管工具的方式,对2 根过胀的传热管实施了机械拉拔式堵管,成功安装了4 个机械拉拔式堵头。这是机械拉拔式堵管技术在国内核电厂的首次成功应用,也是国内首次在立式蒸汽发生器上实施自动堵管。

图5 某机组役前堵管实施

3.2 拆除技术的应用

2001 年,美国三里岛核电站1 号机组和奥科尼核电站1 号机组在蒸汽发生器传热管涡流检查过程中,在已堵传热管的邻近管子上均发现了磨痕显示,因此需要对已安装的堵头进行拆除,并对相关传热管进行重新检查和评估。这是一起典型的非堵头失效原因拆除机械堵头的实例。

除了因已堵传热管需要维修而拆除堵头的情况外,在机械堵管技术的早期应用阶段,也出现过因堵头失效而拆除堵头的事情。

1989 年,在弗吉尼亚州北安娜核电站1 号机组,1 个Alloy600TT 材料的机械堵头出现失效情况,堵头的顶部因腐蚀原因断裂、脱离,并在一回路压力作用下沿传热管向上运动、刺穿了传热管的U 形弯管段,引发了一回路冷却剂泄漏导致的计划外强制停堆。该事件促成了针对已经安装的同类型堵头的一系列检查、评估,并对存在失效风险的堵头进行了拆除。该事件之后,机械堵头开始采用耐腐蚀性能更高的Alloy690 合金和Alloy800 合金。

在如下情况下,可以将机械堵管作为一种临时性维修措施并在后期进行堵头拆除:①重新评估涡流检验结果,表明传热管的破损小于原有的允许标准;②重新分析并降低了堵管准则(要求堵管的传热管壁厚减薄百分比);③在具体维修措施最终确定前的预防性堵管;④出现大量堵管需求时,先实施机械堵管,后期再分批拆除并使用衬管替代,以便减少停堆时间、恢复蒸汽发生器功率。

4 结语

随着我国核电站运行时间的增加和公众对核安全要求的不断提高,维护蒸汽发生器的安全、稳定运行和降低现场工作人员辐照剂量水平变得尤为重要。机械堵管技术的使用不仅有效减少了缺陷传热管的维修时间,并且大大降低了现场操作人员的辐照剂量。

国内目前已经通过技术引进结合自主研发的方式,具备了机械辊胀式堵管和机械拉拔式堵管的技术能力,并在现场实施过程中积累了较为丰富的实践经验。但是,在机械堵头的拆除方面尚未开展相关的技术研究,也没有相应的技术储备。作为机械堵管的纠正措施以及传热管后续维修的先决手段,机械堵头的拆除技术还需要进一步研究和掌握。