某型多级离心泵检修及润滑密封改造

陶 麾,蓝伟宇

(衢州巨化锦纶有限责任公司,浙江衢州 324004)

1 发现问题

车间使用的废水输送泵为悬臂式的四级离心泵,转速2980 r/min,使用46#机械润滑油,轴承为油浴润滑,润滑密封为迷宫式密封,润滑油温度≤50 ℃,油压为常压。车间共安装同用途2 台泵互为备泵,在运行中这2 台泵的润滑油经常从迷宫密封中渗漏出来,出现过故障泵未修好,在用泵又出现相同问题的情况,严重影响机泵使用寿命,由于焚烧装置只用这2 台离心泵输送原料废液,故机泵运行不稳定也严重威胁装置运行。为此,车间曾组织相关专业对该泵进行润滑油密封修理攻关,更改加工、调整迷宫密封的间隙,以期消漏,但结果并不理想。为此,经过认真对比分析,彻底改造了密封系统,取得了良好效果。

2 故障分析

查找确认相关影响条件并分析。

(1)润滑油质量。库存润滑油符合离心泵厂家提供的技术要求,供应端也能提供完整的检定报告和质保证书,对使用中的油品进行取样分析,也符合要求,故润滑油质量合格。

(2)润滑油油压、油温。在用润滑油油压为常压,注油口封盖上设有通气孔保持畅通,长时间运行油温变化不大,故润滑油使用方法也是合理的。

(3)润滑油密封。对迷宫密封进行检查测绘,发现密封齿间间隙较大,齿厚不足,且出现有磨擦的情况。之前车间虽然有对该密封进行修改,适当增加了密封齿数并对密封的动环进行固定防止滑移,但仍然未解决问题。因此对该泵过往整体拆解情况梳理,发现位于该泵叶轮中间的滑动轴承时常出现因碰撞而损坏的情况,滑动轴承损坏导致泵轴在泵体内失去支撑,从而径向跳动增大,加上其较高的转速导致密封磨损,即使修复了轴承恢复了转动平衡,依然会发生渗漏。

3 检修改造

3.1 迷宫密封工作原理

迷宫密封是指转动零件和固定零件之间有许多曲折的小室,以使泄漏减小的密封。在转动轴周围设若干个依次排列的环形密封齿,齿与齿之间形成截流间隙与膨胀空腔,被密封介质在通过曲折迷宫的间隙时产生节流效应而达到阻漏的目的。

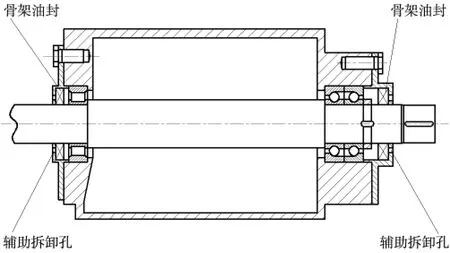

考虑到车间现有技术力量无法完成迷宫密封的进一步精细改进和调节,也为了故障后能够快速更换损坏密封,故考虑彻底更换密封形式来解决问题。通过对比常用润滑密封形式,决定采用骨架油封密封来取代迷宫密封。同时也需要对该机泵的中间轴承进行调整,延长其使用寿命并保证长时间内泵轴径向跳动不致过大。

3.2 骨架油封原理及优点

在油封与轴之间有油封刃口控制的油膜,在液体表面张力的作用下,油膜刚度恰好使油膜与空气接触形成一个新月面,防止了介质泄漏,从而实现旋转密封。骨架油封多采用优质丁腈橡胶和钢板制成,质量稳定,使用寿命长,不仅可以防止润滑油泄漏也可以阻止外部灰尘、水气进入,且结构简单、更换方便。

3.3 改造方案

将原迷宫密封改造为骨架油封,需要按照原密封零件尺寸制作2 只压盖并替换原有零件安装在泵上(图1、图2)。改造后密封盖外部尺寸数据,包括外径、厚度、螺栓孔大小、数量和分布等,与原迷宫密封相同,以减小改造规模,骨架密封的选择可根据密封盖和轴的尺寸进行。实际测得密封处泵轴直径为35 mm,故选择骨架密封内径为35 mm,骨架密封材质为丁腈橡胶,外径根据原密封盖外径尺寸向内缩小,参考密封尺寸标准选择合适大小。在密封盖上设置Φ6 mm 的小孔4 个,均匀布置在盖板上作为拆卸孔,方便在拆卸时不损坏骨架油封。

3.4 中间轴承调整

原机泵中间轴承为滑动轴承,分为内外2 个轴套,内轴套固定在轴上,外轴套固定在泵壳上。按照原设计要求,内轴套应与叶轮一起由叶轮并帽固定在轴上形成整体。经测量发现在并帽并紧的状态下,该轴承内轴套和叶轮轮毂之间存在1~2 mm 间隙,故在多级叶轮之间添加1 个长度2 mm 的金属垫片,装紧并帽后使叶轮无法自由轴向窜动撞击滑动轴承,从而保证轴承使用寿命。

4 改造建议

因为所选骨架油封一般内径较轴外径有一定过盈,长时间转动可能损伤泵轴,故可制作一个轴套固定在轴上,骨架油封可以套装在该轴套而非轴上,以保证泵轴不会被磨损。如此,骨架油封内径选择需要根据轴套外径来确定。

图1 油封改造前

图2 油封改造后

叶轮间的定位垫片厚度要与叶轮轮毂厚度相差不多,以防止影响泵内流道。考虑到该垫片较短小,目的是定位,紧固是依靠叶轮并帽并紧,为方便拆装,垫片内孔与轴之间可选择间隙配合。

在润滑油选择上,可以参照不同的季节使用不同黏度的润滑油,在高温季节选择黏度较高的,低温季节选择黏度较低的,在雨季的露天机泵检查好油箱盖、油杯等密封是否完好,防止雨水混入油内影响润滑油质量。每周开展润滑专项检查并记录,对缺陷跟踪整改,从日常管理上做好工作,才能最快速、最有效地发现和解决问题。

5 总结

结合机泵的内部维修并进行了润滑密封改造,解决了困扰车间的设备问题,又从设备管理角度对各岗位员工进行培训教育,目前该泵已实现连续运行半年无故障发生,有效保证生产装置的稳定运行的同时,加深了员工对于设备和设备管理的认识。