基于图像识别的激光封焊机自动焊接改造

何文灿,杜洪军

(中国电子科技集团公司第29 研究所,四川成都 610036)

1 金字塔(Pyramid)激光封焊机系统构成

金字塔激光缝焊机在中国电子科技集团公司第29 研究所主要用于微波器件的后道封装中,对铝、硅铝等腔体进行封盖焊接。金字塔激光封焊机由GSI 激光光源、手套箱、X-Y-Z 轴运动平台、烘箱、电气控制柜、上位控制计算机等部分构成。其中,激光光源为焊接提供能量,激光将腔体和盖板的结合边缘融化从而达到焊接的目的;手套箱为产品的焊接提供气密环境;X-Y-Z 轴运动平台是承载产品并提供焊接运动的平台;烘箱对焊接前的产品进行烘干处理以除去产品的水气;电气控制柜集中了激光焊接机的电气控制部分,对整个激光封焊机进行控制;上位计算机运行设备控制软件,控制设备各系统进行工作。

2 激光封焊机手动对位焊接

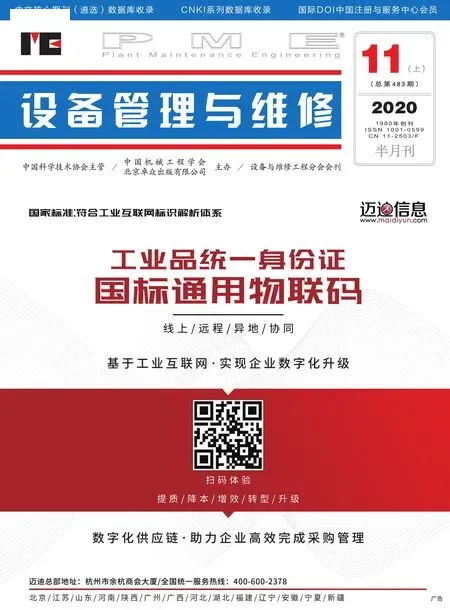

激光封焊机工作过程:首先将烘烤完毕的产品取出放置在手套箱中的X-Y 轴运动平台上并固定,然后在上位控制计算机上将待焊产品盖板的CAD 图纸导出并转换成G 代码的加工文件(图1)。

图1 CAD 图纸导出并转换成G 代码加工文件

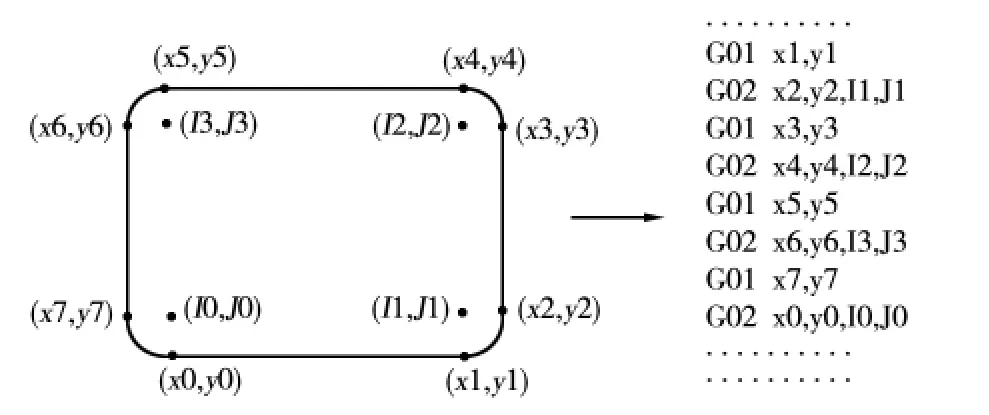

通过位于激光头上摄像头的十字光标寻找产品盖板左下角的起点(x0',y0'),然后利用CAD 生成的G 代码对产品进行焊缝的轨迹拟合,此时运动平台开始按照CAD 图纸生成的G代码运动,由于CAD 图纸中的产品是水平放置,而实际工作台上的产品摆放一定与水平方向(X 轴方向)有一定夹角。在工作台移动过程中,通过摄像头的十字光标可以发现产品焊缝与十字光标运动轨迹之间存在一定的角度a,十字光标的中心点即为激光的出光点,为了保证激光沿着产品的焊缝进行焊接就需要在软件中设置一个偏移角度来补偿掉此角度,使十字光标中心点的运动轨迹与焊缝的轨迹相重合。具有焊接经验的操作人员一般能比较准确地判断此角度,通过输入校正角度a 后,重新回到起点再进行轨迹拟合,直至十字光标中心运行轨迹与焊缝重合后,打开激光进行焊接。如图2所示。

图2 输入校正角进行轨迹拟合

3 图像识别自动引导焊接

手动对位焊接主要是依靠人工对焊接起点和放置角度进行不断地校正,最终实现十字光标的运动轨迹和产品焊缝重合,然后打开激光光源进行焊接。此过程费时费力,并且对于同一批次产品,每件产品都需要重复该过程。通过引入工业相机及图像识别技术可以解决这一问题。

改造方案:在现有设备上加装工业相机、机器视觉光源,并重新开发上位机控制软件。工业相机采用德国Basler 公司的Basler Pia2400 相机,该相机分辨率为2456×2058 像素。图像识别采用康奈视公司的图像识别软件VisionPro,该软件提供各种常用的图像识别工具,通过图像识别工具完成对产品的图像识别。上位机控制软件采用VB.net 进行开发,上位机控制软件是在不改变现有设备硬件的前提下,基于Visionpro 图像识别软件的图像识别工具。模式识别工具PatmaxTool,直线工具LinesearchTool,直线与直线的交点工具LinelineIntersectionTool 和对相应动态链接库dll 文件的引用下开发而成。

4 图像识别自动引导原理

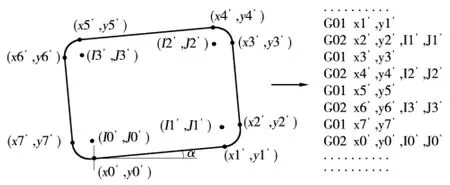

图像识别自动引导是利用工业相机及图像识别软件替代人工寻找焊接起点及偏转角度,再在G 代码的引导下对产品进行焊接。起点的搜索是利用两条直线相交的原理实现。首先,工业相机对产品进行拍照获取图像,上位机控制软件通过调用图像识别软件的模式工具PatmaxTool 识别出Mark 点,Mark 点是封盖盖板上的一个规格和位置均固定的标记(图3)。

识别出Mark 点后,通过PatmaxTool 工具的属性值得到Mark 点的中心坐标(X,Y),以Mark 点的中心坐标为参照,在距Mark 点W、H 距离,利用图像识别软件的直线工具LinesearchTool 搜寻L1和L2两条直线,识别出两条直线后,再利用直线与直线的交点工具LinelineIntersectionTool 识别出两条直线相交点的位置坐标P(x,y),通过交点坐标及已知的圆弧半径就可以计算出圆弧与直线的交点,即起点坐标I(x1,y1),即I(x1,y1)=P(x+R,y)。计算出起点坐标后,再利用图像识别软件已经识别出的直线L2边与X 轴的夹角a,此角即为产品的偏转角。如图4 所示。

图3 封盖盖板固定标记(Mark 点)

图4 偏转角a 的计算识别

5 改造效果

经过图像识别自动引导改造后,改变了原来的手动对位方式,实现了对位引导自动化和焊接批量化,将原来的对位一件焊接一件的方式变为批量自动对位自动焊接,大大提高焊接效率和降低人工劳动强度,经过实际测试,焊接后的产品完全满足技术要求,改造后比人工焊接效率提高45%左右,改造效益显著。

〔编辑 李 波〕