集装箱专用门吊大车轮边制动器失效故障分析

王仁强

(中国铁路上海局集团有限公司合肥货运中心,安徽合肥 230000)

0 引言

1 台36 t 集装箱专用门吊在装卸集装箱作业过程中,其1、2 号轮边制动器突然出现无法打开故障,门吊大车不能运行。通过介绍该型集装箱专用门吊大车轮边制动器工作原理,分析故障原因,并在此基础上进行故障排查,同时介绍该型集装箱专用门吊大车轮边制动器维保及故障检修知识。

1 故障故障现象

某铁路货场货19 线1 台新建集装箱专用门吊,配电动吊具,吊具下起重能力36 t,跨度35 m,2019 年5 月制造,采用变频调速。该门吊在装卸集装箱作业过程中,1、2 号大车轮边制动器突然无法打开,门吊大车无法行走,影响了集装箱班列装卸。经初步检查:门吊控制1、2 号大车轮边制动器液压站油泵电机接触器因不明原因不吸合,液压站油泵不工作,系统无压力,轮边制动器油缸不工作,制动器未能打开。

2 集装箱专用门吊轮边制动器工作原理

在分析该起故障之前,首先要掌握集装箱专用门吊轮边制动器工作原理。

现集装箱专用门吊电气控制系统由起升变频调速控制系统、小车行走变频调速控制系统、大车行走变频调速控制系统、变频防摇系统、吊具控制系统、触摸屏监控控制系统和PLC控制系统等7 部分组成。整个调速控制系统采用“PLC 控制+变频调速+触摸屏监控”技术。大车机构为1 台变频器控制8台电机运行的控制系统,变频器采用V/F 开环控制系统。轮边制动器是专为大车防风设计,大风时系统控制轮边制动器断电夹轨,大车运行前必须线松开轮边制动器才能运行,大车停止运行后5 min 轮边制动器会自动夹紧。大车轮边制动器为液压驱动,系统共有2 套液压泵站分别固定在门吊二侧鞍梁上。

2.1 轮边制动器液压站工作原理

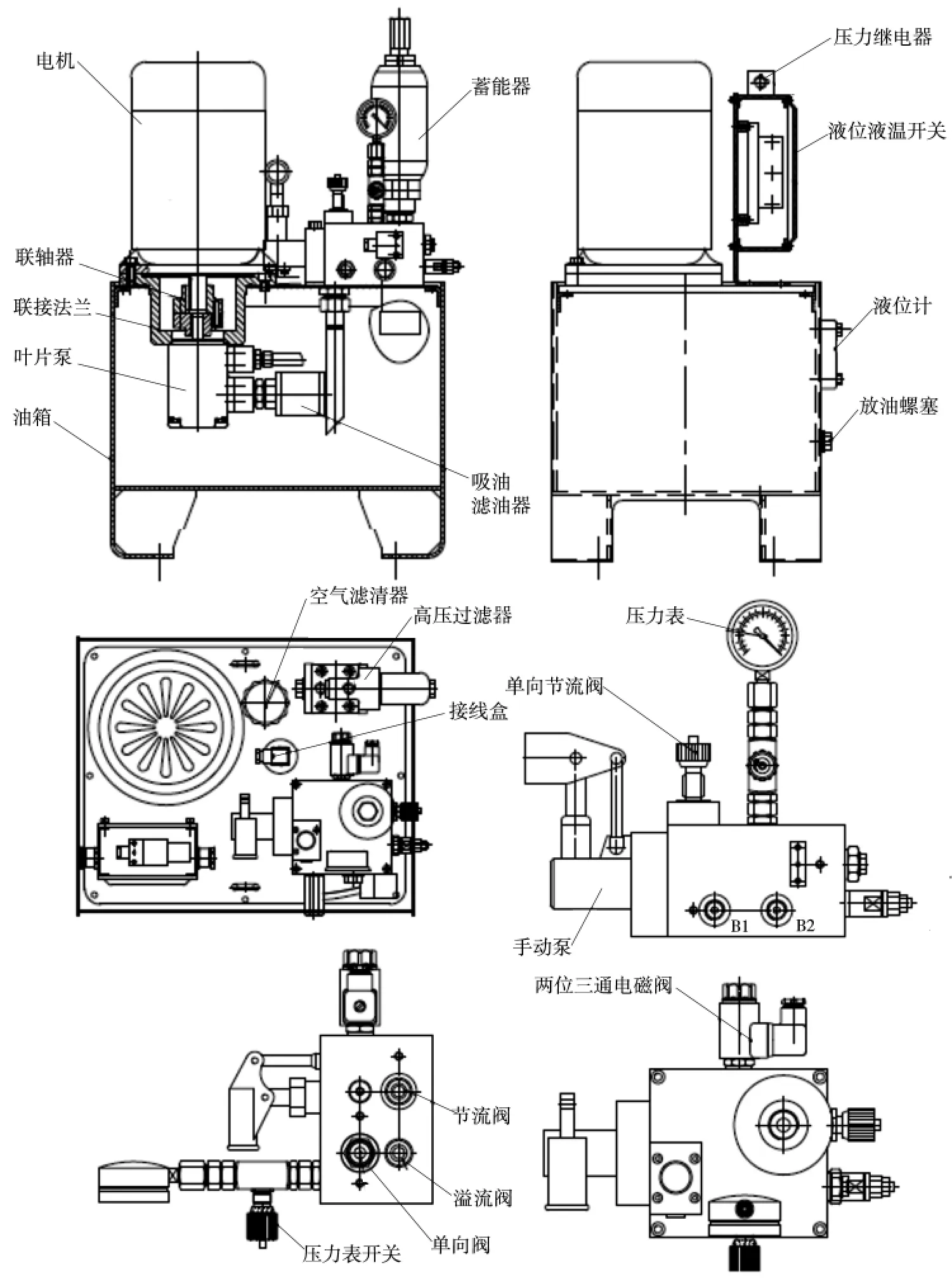

液压站结构如图1 所示,液压原理如图2 所示,轮边制动器液压站的工作原理如下:

2.1.1 系统保压

首先压力继电器SP 检测系统压力,如系统压力低于SP 设定值的低压,则SP 闭合发信号,电机M 得电,系统对蓄能器充压力油,到压力继电器SP 设定值的高压后,触点断开发信号,控制电机停转,系统保压;如系统泄漏使压力降低,当降到低于压力继电器SP 设定值的低压后,电机再次启动,使系统压力维持在设定范围内。

2.1.2 轮边制动器释放

电磁阀YV1 得电,液压站向制动器油缸供油,同时系统检测压力继电器SP 设定值的低压发信号,电机M 启动,系统继续向油缸供油,油缸动作到位后,系统压力继续上升,至压力继电器SP 设定值的高压后,触点断开发信号,控制电机M 停转,此时电磁阀保持得电,轮边制动器维持释放状态,系统的泄漏由蓄能器弥补,若轮边制动器维持释放状态时间较长,不足以靠蓄能器来进行压力补偿导致系统压力低于SP 设定值的低压时,电机M 将重新启动,直至系统压力达到SP 设定值的高压。

审计画像指标体系分为正向“经责像素体系”和负向的“风险像素体系”,两大类,正向经责像素体系主要用来描述所属公司的基本运营情况。涵盖集团公司战略、优化配置资源及管理提升情况、网络投资建设及资产运营效率情况、业务经营情况、市场拓展及发展能力情况五大类指标组成,目前共由36个细项指标组成。风险像素指标主要涉及的是企业的经营风险指标,主要分成收入、成本、业务发展、资金资产、红线等七大类指标体系,目前共由35个风险指标组成。

2.1.3 轮边制动器制动

电磁阀YV1 失电,制动器油缸里的液压油在弹簧力作用下流回油缸,轮边制动器实施制动。

2.2 门吊有关轮边制动器电控部分原理。

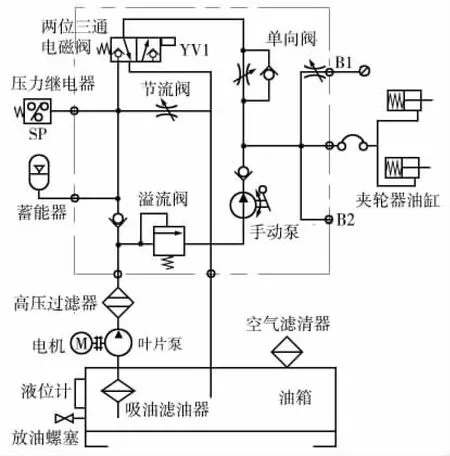

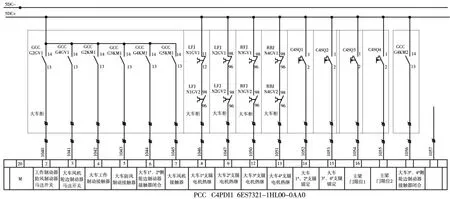

液压站油泵电机由G4KM1 接触器控制(图3、图4),G4KM1 接触器线圈由PLC 根据输入司机指令及液压站压力信号等条件通过内部逻辑运算或其他各种运算处理后输出控制(图5、图6)。液压站电磁阀同样由PLC 根据输入指令运算处理后输出控制。

3 故障处置诊断

图1 液压站结构

对此类集装箱专用门吊轮边制动器故障,为不影响铁路装卸作业及本线路其他门吊作业,可启用手动功能,打开轮边制动器油缸(图1)。首先将单向节流阀顺时针拧紧,然后可用加力杆上下操作手动泵的摇臂,向管路输出压力油,手动打开轮边制动器后,门吊可短期工作或移动至不妨碍其他门吊工作位置。手动操作后如需油缸复位,只要将单向节流阀逆时针松开到正常工作状态,回油通路即接通,单作用油缸在弹簧力作用下便可复位。

3.1 首先检查轮边制动器油缸及管路

轮边制动器油缸及管路外观正常无泄漏,管路、阀门处于正常工作位置。

3.2 液压站

检查油箱油位,油量正常,紧固螺钉无松动,液压站出油口管接头、软管接头和蓄能器接头无松动、渗漏,高压过滤器无堵塞滤芯,脏污指示器为绿色,节流阀已拧紧,溢流阀无卡滞。

3.3 检查门吊电控部分

发现控制液压站1、2 位油泵电机的G4KM1 接触器未吸合,检查线路没有断线及线头松脱现象,进一步检查PLC 没有输出G4KM1 接触器线圈得电指令,根据其电气原理,检查PLC 输入,发现液压站压力继电器信号处与无信号状况。

3.4 检查液压站电控部分

4 故障分析

根据集装箱专用门吊电控原理及液压站液压原理以及现场检查诊断情况,可以判断故障原因为:由于液压站电磁阀线圈烧损,电磁阀(图2)不能换向,液压油不能进入轮边制动器油缸,打开轮边制动器,系统压力升高,压力继电器信号处无讯状况,PLC 没有输出G4KM1 接触器线圈得电指令,控制液压站1、2 位油泵电机的G4KM1 接触器未吸合,油泵电机不工作。为验证这一判断,打开溢流阀(图1、图2),系统压力下降,压力继电器给出PLC 输入信号,PLC 输出指令,G4KM1 接触器线圈得电,油泵电机的接触器吸合,油泵电机正常工作。

5 集装箱专用门吊轮边制动器故障的预防

为防止集装箱专用门吊轮边制动器故障发生,液压站必须正确使用与精心保养。

5.1 日常维护要求

①按设计和工况要求,合理调节液压站的工作压力和回油速度。当溢流阀和节流阀调节到所要求的数值后,应将调节并帽紧固牢靠,以防松动;②按使用说明书规定的牌号选用液压油。在加油之前,油液必须过滤,定期对油质进行取样检验,若发现油质不符合清洁度要求时必须更换;③液压站油液的工作温度不能超过70 ℃,若超过规定值,应检查原因,予以排除;④经常检查和定期紧固管件接头,以防松动;⑤液压站应经常保持清洁,防止灰尘、棉纱等杂物进入油箱。

图2 液压原理

图3 G4KM1 接触器

图4 油泵电机电气原理

5.2 定期保养要求

①定期紧固:液压站在工作过程中由于空气侵入系统、换向冲击、管道自振、系统共振等原因,使管接头和紧固螺钉松动。因此,要定期对出油口管接头、软管接头和蓄能器接头等紧固;②液压站在首次使用6 个月后必须更换新液压油,首次更换以后建议每一年清洗液压站并更换一次液压油,将油箱内腔、泵和油管等清洗干净,然后将吸油滤油器放至干净的油液内清洗,如污垢太多无法清理干净,应更换新的吸油滤油器;③定期更换高压过滤器滤芯,高压过滤器经过一段时间的使用,固体杂质会严重的堵塞滤芯,影响过滤能力,使液压泵产生噪声、油温升高、容积效率下降,如发现脏污指示器变为红色,表明系统液压油已变脏,必须清洗系统和更换新液压油及过滤器滤芯;④定期检查蓄能器,在液压站工作时如发现保压性能下降(导致电机频繁起动),应检查是否有管路泄漏或蓄能器被损坏,如蓄能器损坏应进行更换。

图5 PLC 输入

图6 PLC 输出

6 集装箱专用门吊轮边制动器常见故障分析及处理

(1)系统无法建压。①泵反转,改变电机相序;②油位过低无法吸油,给液压站补油;③电磁阀有泄漏,清洗或更换电磁阀芯;④节流阀没有拧紧,拧紧节流阀;⑤溢流阀卡滞,清洗或更换溢流阀;⑥单向阀有泄漏,更换单向阀;⑦泵出油口管路泄漏,查找泄漏点并排障。

(2)系统建压无法达到额定值,电机不停。①溢流阀设定低,重新调整溢流阀;②压力系统有泄漏,查找泄漏点并排障。

(3)系统建压没有达到额定值,电机停转。压力继电器设定低,重新调整压力继电器压力。

(4)电机频繁启动。①系统有泄漏,查找泄漏点并排障;②蓄能器损坏,更换蓄能器。

(5)电磁阀不动作。①电磁阀阀芯卡滞,拆下清洗或更换;②电磁阀线圈烧毁,更换线圈,电路故障,排查电路故障。

(6)油泵运行噪声大。①油位过低无法吸油,给液压站补油;②液压油粘稠度过高,更换合适牌号的液压油;③联轴器不同心或尼龙套磨损,重新调整装配或更换尼龙套。

7 结束语

轮边制动器是集装箱专用门吊重要防风装置,通过这起集装箱专用门吊大车轮边制动器失效故障分析,介绍了其技术特性、工作原理及故障处置诊断方法,提出日常维护及定期保养要求及常见故障分析处理方法。只要在实践中善于学习、善于总结、善于提高,就一定能够把集装箱专用门吊轮边制动器使用好、保养好、维修好、管理好,确保集装箱专用门吊作业安全。