PSA 装置喷水工艺螺杆压缩机试车问题及解决措施

张红艳,李 辉,李荣良

(1.山东华鲁恒升化工股份有限公司,山东德州 253000;2.德州实华化工有限公司,山东德州 253000)

1 某化工企业PSA 装置试车过程中存在的问题

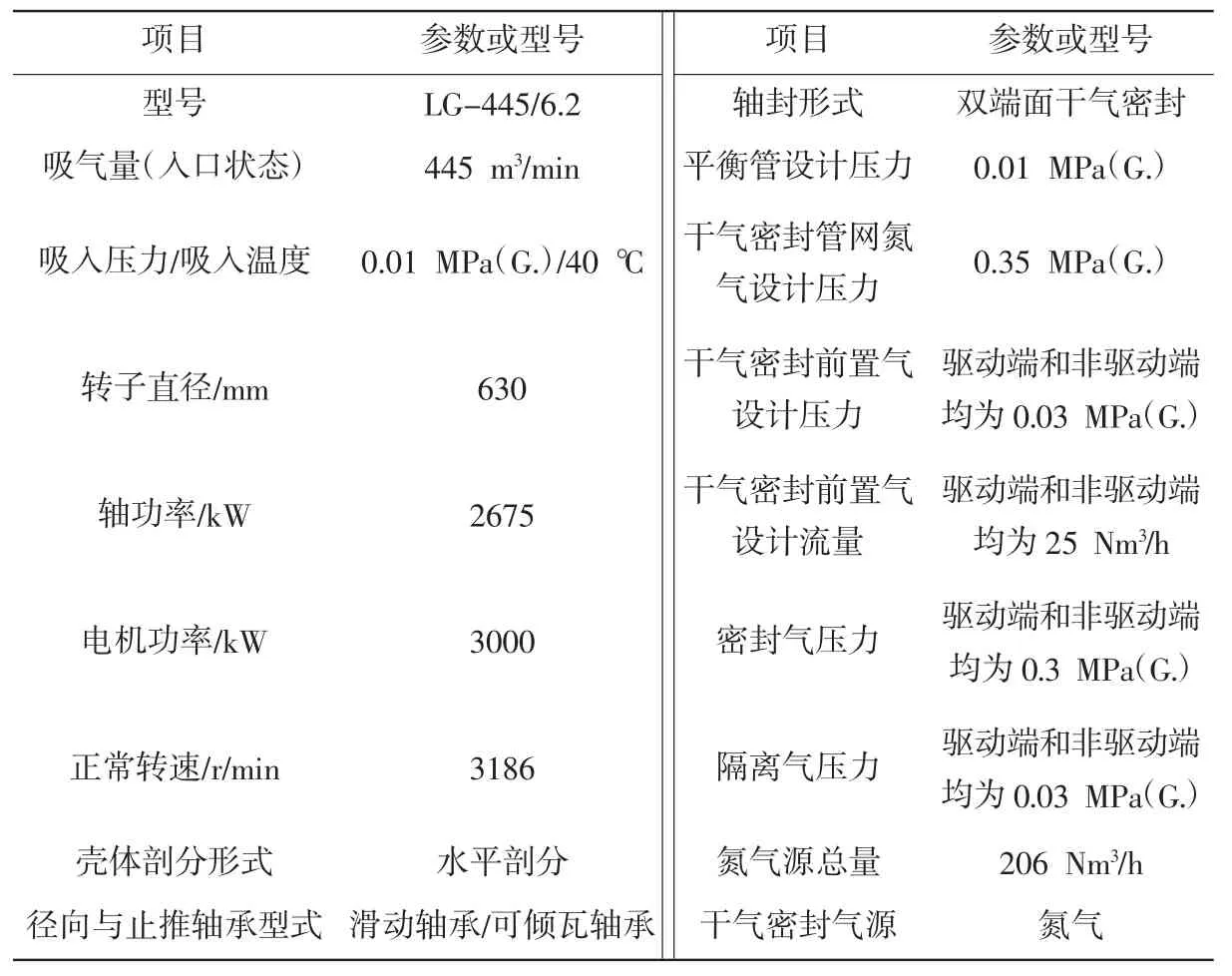

某化工企业PSA(Pressure Swing Absorb,变压吸附)制氢装置因解析气气量大,入口压力低,压比高等特点,解析气压缩机压缩机选用非常关键。在经过综合对比后,解析气压缩机采用一台喷水工艺螺杆压缩机和两台往复式压缩机串联运行,两台往复式压缩机一开一备。本装置的喷水工艺螺杆压缩机的作用是将解析气从0.01 MPa(G.)加压至0.56 MPa(G.),然后送到后面的往复压缩机进一步压缩提压(表1)。

安装完成之后,调试期间,出现了一些问题,如:因平衡管平衡压力的效果不好,平衡管压力随排气压力升高而不断升高,驱动端轴承温度高,入口设计参数波动,排气带液等。因为压缩机已经安装,时间比较紧,压缩机机组不好调整。通过与设备厂家、干气密封厂家沟通,对干气密封的供气压力、气量等方面做适当调整,对驱动端加油阀门做适当改进,对工艺操作做适当调整等方法,最终解决问题,完成了螺杆压缩机的顺利试车工作,也实现了工艺螺杆压缩机在本企业的首次成功投用和安全稳定运行。

2 问题分析及解决方案

2.1 平衡管问题

解析气螺杆压缩机的平衡管平衡能力按设计要求应与压缩机入口压力一致,若螺杆压缩机平衡管的平衡效果良好,按照设计应为0.01 MPa(G.),前置密封气的设计压力为0.03 MPa,只要保证前置气与平衡管压差≥0.005 MPa,就能保证压缩机正常运行。但在实际试车运行过程中,平衡管的压力随压缩机排气压力的上升而上涨。平衡管取压点的位置不能真正反映阴阳转子驱动端迷宫密封处的压力,从而导致干气密封盘站上的前置气压力也随之上涨,前置气与平衡管之间的压差表也不能正确反映实际的压差。

表1 螺杆压缩机和干气密封主要设计参数

在平衡管管路上增加一块现场压力表(0~0.6 MPa),通过与干气密封上的平衡管取压点的压力对比,来检测平衡管的实际压力。经过多次试车分析总结,在现场平衡管的压力与干气密封盘站上取压点的压力有一定压差,且驱动端阴阳转子迷宫密封处的实际压力要高于现场平衡管的压力。

因为螺杆压缩机平衡管效果不佳,导致干气密封前置气密封腔驱动端与非驱动端压力不一致且平衡管压力较高,使注入前置气的压力超过干气密封系统的设计值,干气密封控制系统的前置气就地压力表超量程。经过多次试车,平衡管压力基本在0.08 MPa(G.),系统驱动端前置气压力为0.18 MPa(G.),非驱动端前置气压力约0.09 MPa(G.)。根据系统密封气与前置气压差正常设定值为≥0.2 MPa(G.),则密封气压力应≥0.38 MPa(G.),而现场氮气源为0.35 MPa(G.),无法满足现场开车要求。

经多次试车与总结经验,决定提高干气密封盘站氮气源总管压力。重新配管,提供稳定、连续且充足的1.0 MPa(G.)氮气源,经减压阀调压至0.7 MPa(G.)后引至干气密封控制系统。系统内部更换前置气驱动端与非驱动端两块就地压力表(从0~0.1 MPa 换成了0~0.6 MPa),密封气主管路阀后压力设定值改为0.5 MPa(G.),保证密封气注入,前置气主管路减压阀因受出口调压限制(初期设计按照出口压力为0.2 MPa(G.),需要打开旁路阀调节,调节阀后压力为0.4 MPa(G.),经孔板限流后进入前置气驱动端与非驱动端,因前置气驱动侧与非驱动侧压力不平衡,驱动侧压力偏高,因此前置气驱动侧气量会略微增加,总氮气耗量增加为10 Nm3/h 左右,为216~230 Nm3/h(表2)。

干气密封氮气源压力及部分参数调整修正后,再一次试车,在螺杆压缩机各项参数正常运行前提下不断提高排气压力,获得的最终数据能够满足现场使用要求(表3)。

2.2 其他问题

(1)驱动端的轴承温度有些高,最高达到77 ℃,而报警温度为80 ℃。经分析,注油器上各注油点的控制阀门采用针型截止阀,通量比较小,驱动端阀门全开的情况下,压力只有0.2 MPa(G.)。将驱动端的两个注油器的针型阀改为通量大的球阀后,调节球阀将压力调至0.35 MPa(G.),运行一段时间后轴承温度最终稳定在66 ℃左右,下降了约10 ℃。

(2)螺杆压缩机的入口设计压力为0.01 MPa(G.),设计温度为40 ℃,但实际开车前期,PSA 装置的出气压力为波动工况,而温度也会随环境温度发生变化,这样就造成了螺杆压缩机的入口压力波动。温度也会随季节不同有相应变化,这样就会引起电流波动,轴承振动也有明显波动。后经缓慢的工艺调整,尽可能缩小入口压力的波动范围并接近螺杆压缩机的设计压力,这样电流和振动波动也相应减小。

(3)空气试车时,当压缩机出口压力低于0.3 MPa(G.)时,分离罐气相出口有带液现象。这是因为当空气试车时排气压力为0,喷液系统的内循环未建立,部分喷液水随气相排出,造成气相带液现象。当压缩机出口压力高于0.3 MPa(G.)时,喷液系统内循环能快速建立,喷液水循环使用,可以基本解决气相带液问题。而且在螺杆压缩机配套的分离罐后面又增加了一个大的气液分离罐,两重保护,确保液体不被带入往复压缩机。

3 结论

(1)针对螺杆压缩机平衡管问题,采取的措施有:①可将驱动端和非驱动端分别密封,不用平衡管联通,但是这样会造成密封气总管压力提高,用气量也会增加;②使用平衡管,让设备厂通过可靠的方案,如增加平衡盘结构等,将平衡管压力降到最低;③压缩机不做改变,提高干气密封的整体设计压力,满足平衡管能达到的最大压力,这样也会提高整体的干气密封盘站和部分仪表的耐压等级,总耗气量也会增加。本装置的干气密封本体设计压力为0.7 MPa(G.),改为高压气源易误操作损坏密封,前置密封驱动端压力表等已满量程,前置气减压后为0.35 MPa(G.),自力式调节阀已全开,而且开了部分旁路,已经起不到获得稳定的气源动力的作用,此调节阀也已超量程。所以只能将氮气管网的1.0 MPa(G.)氮气作为氮气源,在进入干气密封系统前增加减压阀,阀后压力设置为0.7 MPa,否则就会超压。本装置螺杆压缩机排气压力基本稳定在0.53 MPa,干气密封的耐压等级够用。如果排气压力增大或平衡管压力再升高,则干气密封有可能满足不了使用要求,所以在设计阶段一定要综合考虑。

表2 干气密封盘站压力表更改参数后的数据

表3 调整干气密封气源压力及参数后试车数据

(2)设计院提供的入口压力、温度参数尽量要准确或一个范围,可以让主机厂进行综合分析,考虑各种工况并进行选型设计,避免电机功率选型小。实际试车过程中,最大排气压力达到0.56 MPa(G.)时,电流已达194 A,额定电流为201 A,若稍有波动就会出现超电流现象。

(3)针对螺杆压缩机排气压力低于0.3 MPa(G.)、排气带液的问题,通过提高排气压力,建立喷液循环,解决带液问题。

(4)试车过程中出现的各种问题,通过与主机厂和配套厂商沟通分析解决,为压缩机的顺利试车和投用提供了保障,也为螺杆压缩机在实际的化工行业运行的推广积累了宝贵的经验。