奥氏体不锈钢MIG焊与激光-MIG复合焊对比分析

赵核毓, 周 谊, 林 坚

(1.海军装备部驻上海地区第二军事代表室, 上海 200129; 2.上海船舶工艺研究所, 上海 200032)

0 引 言

激光-电弧复合焊接技术最初是由英国学者STEEN教授于20世纪70年代末提出的,逐步成为国际焊接界的焦点。激光-电弧复合焊接结合激光和电弧两个独立热源各自的优点,具有焊缝深宽比大、焊后变形小、焊接效率高、装配适应性好等优点,有着良好的应用前景[1]。

奥氏体不锈钢具有良好的力学性能,但又不同于一般的造船用钢,因其导热性差、线膨胀系数大、加工变形回弹量大、焊接中较易产生热裂纹和氢气孔及焊接变形,所以焊接时有特殊的要求。采用熔化极惰性气体保护焊(Metal Inert Gas Welding, MIG焊)与激光-MIG复合焊对厚度为6.0 mm与8.0 mm某牌号奥氏体不锈钢对接焊缝进行焊接和对比试验,旨在体现激光-MIG复合焊的优势。

1 试验设备、材料和方法

1.1 试验设备

MIG焊试验使用Fronius TPS 320i型焊机,最大输出电流为320 A。

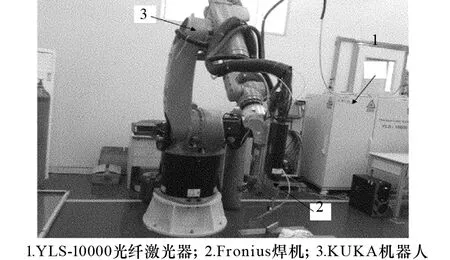

激光-MIG复合焊试验使用的MIG焊机为Fronius TPS 5000型,最大输出电流为500 A,焊接时与激光头一起固定在KUKA机器人(见图1)上。激光器为YLS-10000光纤激光器,最大焊接功率为10 kW,焦点处光斑直径为0.72 mm,输出波长为1 070 nm,光纤直径为0.30 mm。

图1 激光-MIG复合焊焊接试验平台

1.2 试验材料和方法

试验选用厚度为6.0 mm与8.0 mm某牌号奥氏体不锈钢,MIG焊焊丝为配套的实芯焊丝,直径为1.0 mm。

MIG焊试验采用手工焊,坡口形式为X形,装配间隙为0~1.0 mm,正面先焊第1层,背面清根后再焊第2层。

激光-MIG复合焊试验采用激光前引导的方式(即在焊接方向上激光热源在前、电弧热源在后)进行焊接,坡口形式为I形。采用负离焦,离焦量为-4.0 mm,光丝间距为2.0~3.0 mm,焊丝干伸长度为12.0~15.0 mm,装配间隙为0~1.0 mm。

2 试验结果及分析

2.1 焊接工艺参数

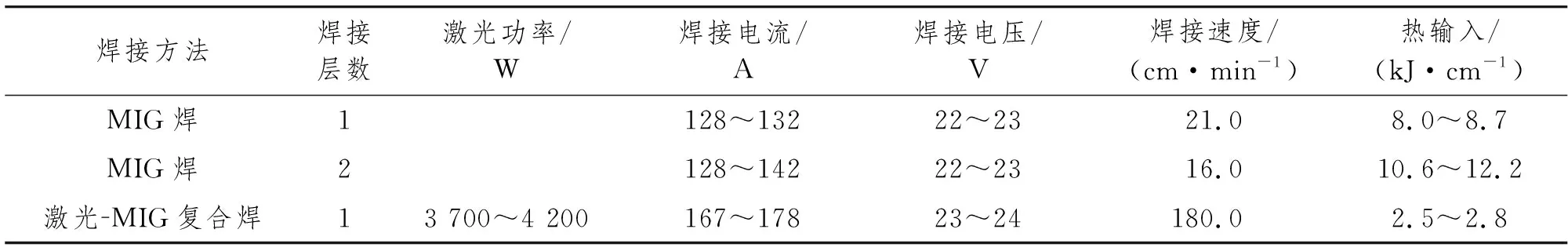

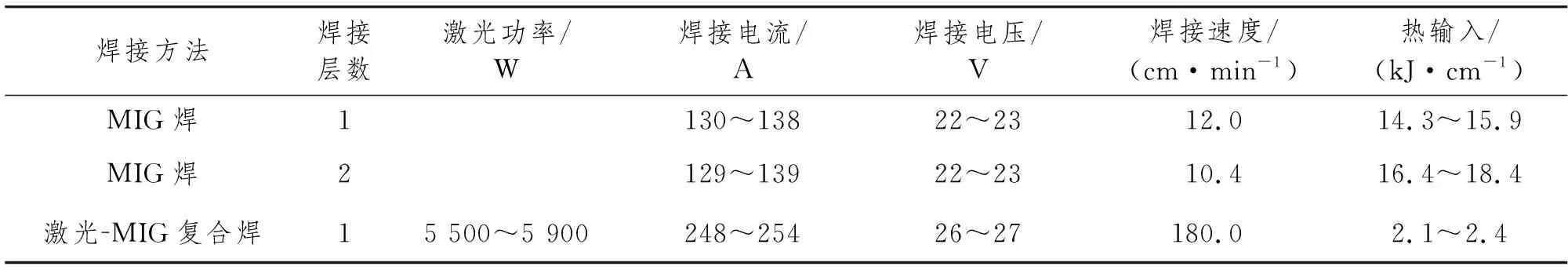

表1和表2分别给出相关焊接工艺参数,对比可知:MIG焊热输入量较大(焊后变形大)、熔深较浅、焊接速度较慢;激光-MIG复合焊热输入量小(焊后变形小)、大深宽比、焊接速度快,并且采用Ⅰ形坡口(母材自熔),可节约大量焊材。

表1 6.0 mm奥氏体不锈钢焊接工艺参数

表2 8.0 mm奥氏体不锈钢焊接工艺参数

2.2 焊缝成形外貌

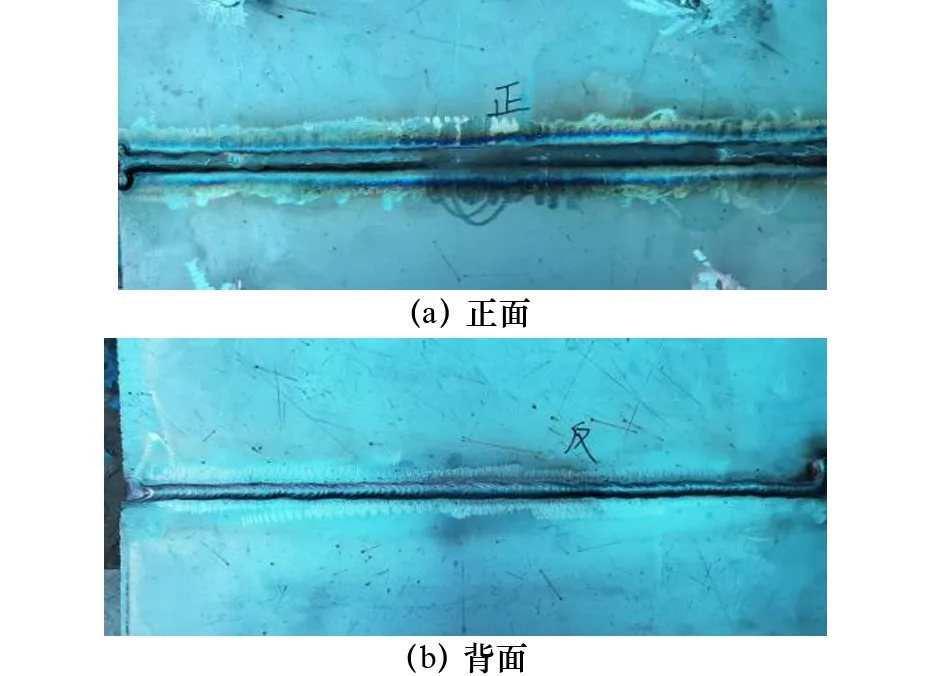

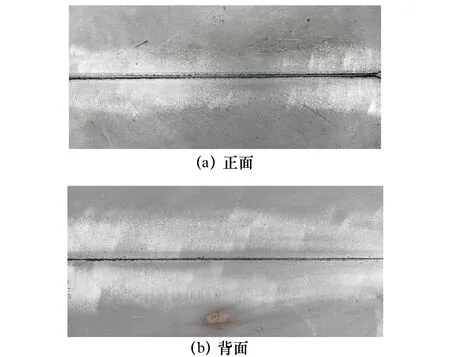

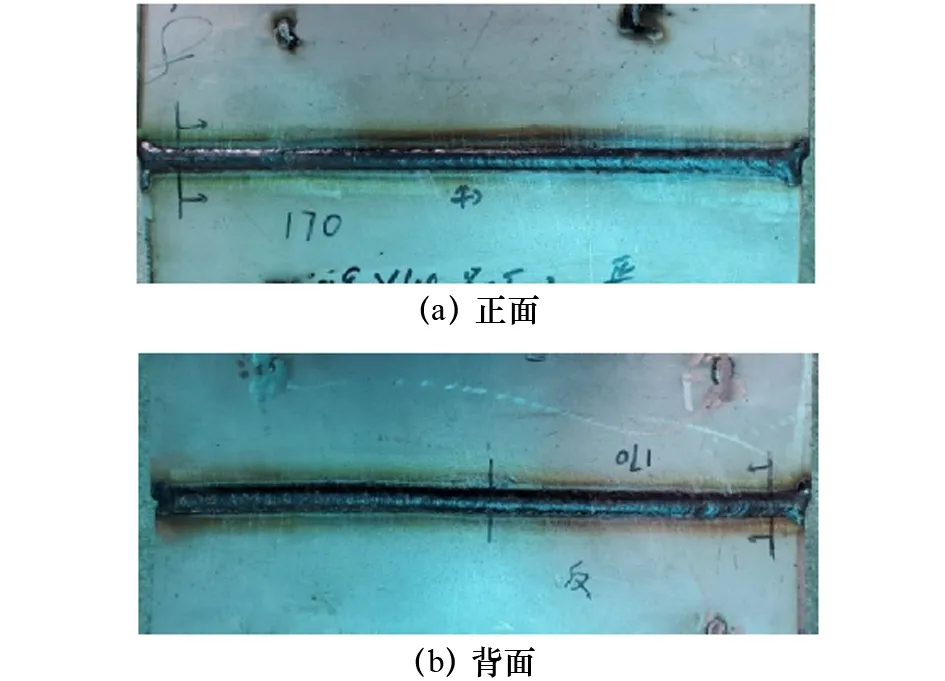

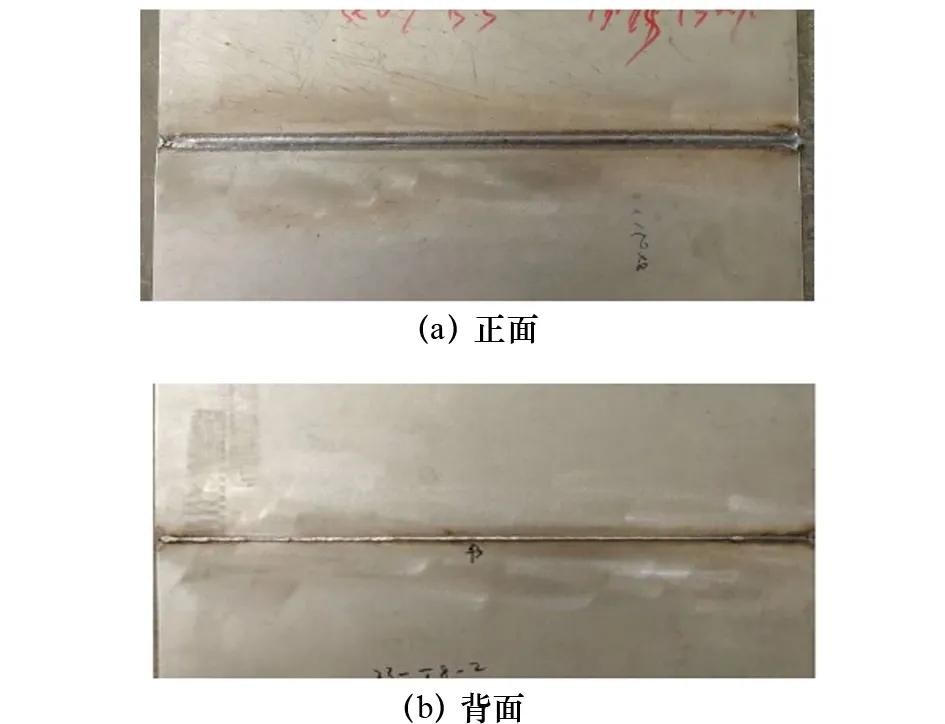

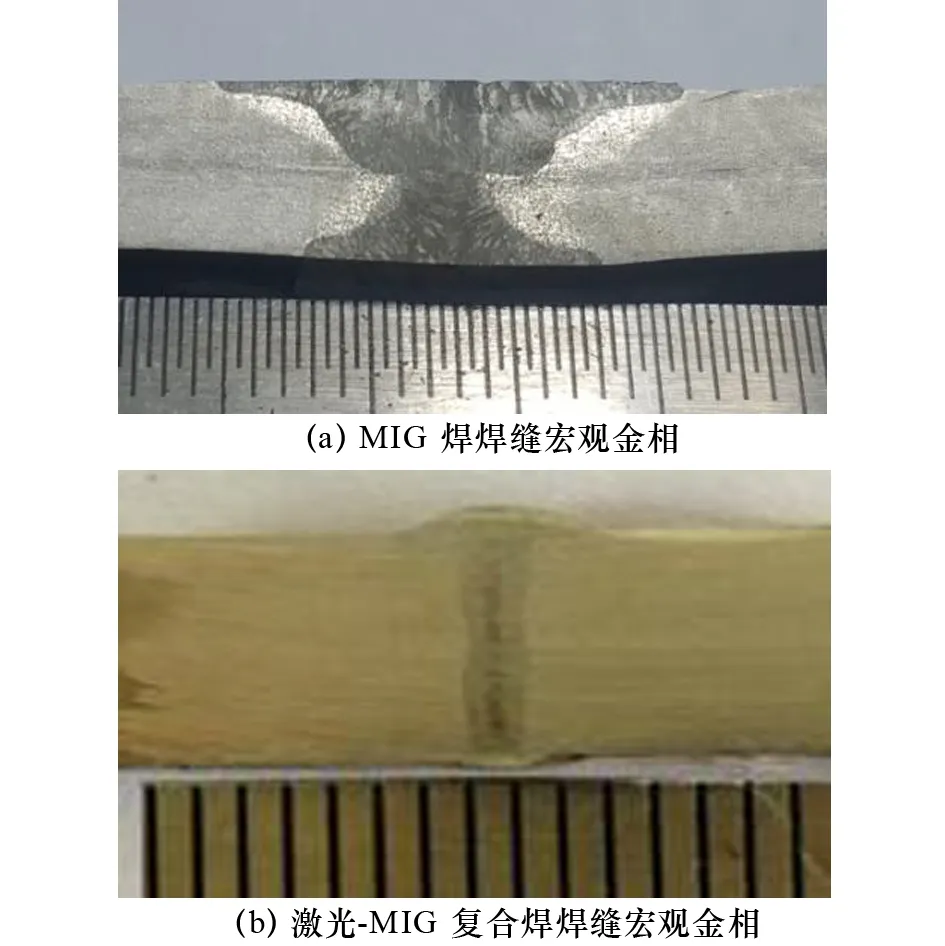

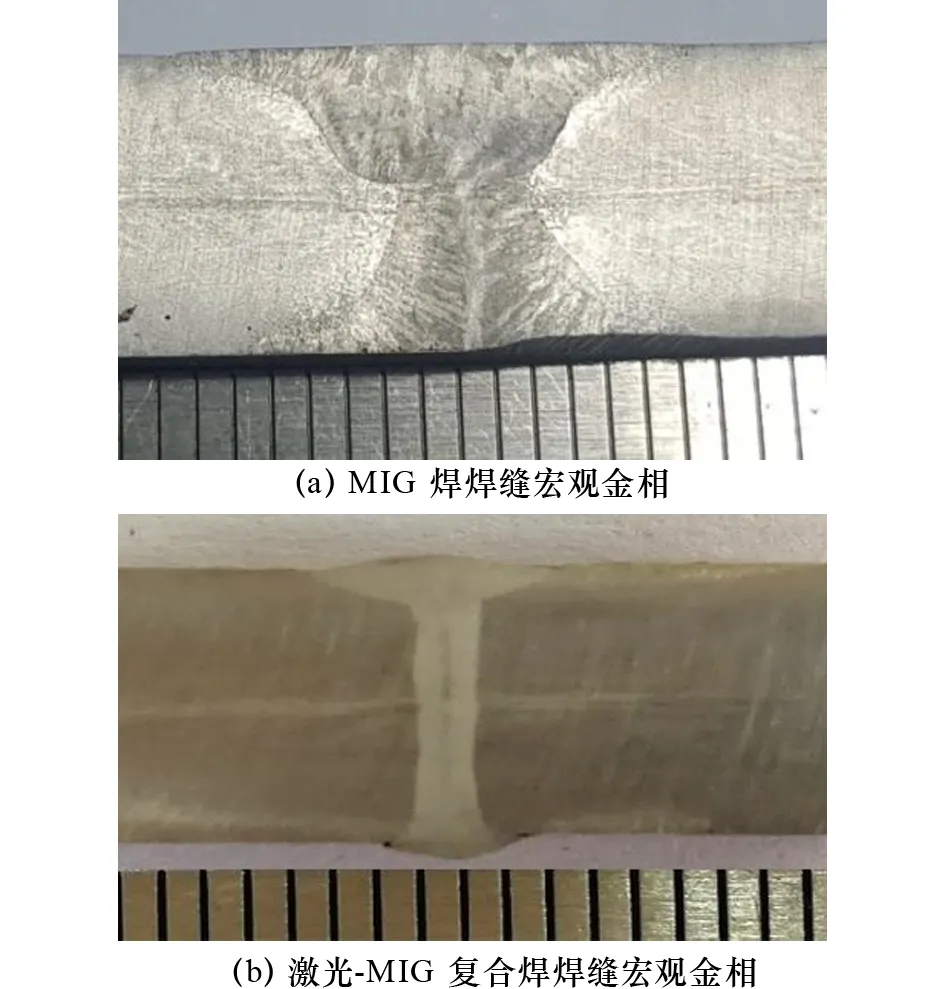

图2~图5展示两种焊接方式的焊缝成形外貌。对比可见:MIG焊焊缝表面为深黄色(氧化程度较高),焊缝余高较高,焊缝宽度较宽,焊缝表面成形一般;激光-MIG复合焊焊缝表面为少许金黄色(氧化程度较低),焊缝余高较低,焊缝宽度较窄,焊缝表面成形美观。

图2 6.0 mm奥氏体不锈钢MIG焊焊缝

图3 6.0 mm奥氏体不锈钢激光-MIG复合焊焊缝

图4 8.0 mm奥氏体不锈钢MIG焊焊缝

图5 8.0 mm奥氏体不锈钢激光-MIG复合焊焊缝

2.3 焊缝无损检测

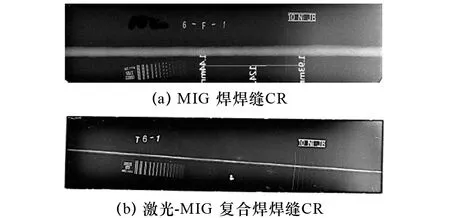

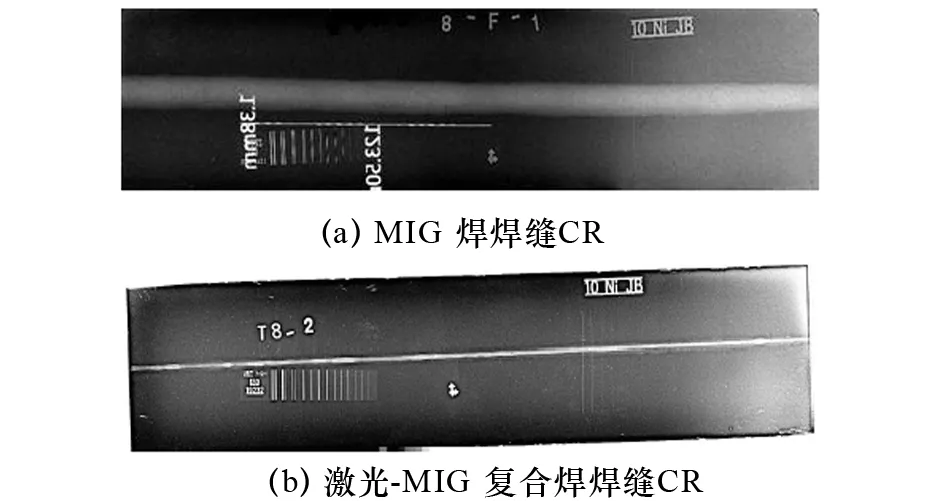

参考《承压容器无损检测:NB/T 47013—2015》中关于X射线无损检测的要求,对焊缝进行无损检测,检测方法为计算机X射线成像(Computed Radiography, CR),检测后按照评级要求对焊缝进行评价。检测结果如图6和图7所示,均未发现明显气孔、裂纹等缺陷,全部满足Ⅰ级检测结果。

2.4 焊缝宏观金相

采用焊缝宏观金相方法判断焊缝内部质量,在焊缝上使用线切割方法加工出焊缝宏观试样,经打磨抛光处理后使用王水溶液腐蚀焊缝试样,腐蚀后观察焊缝截面缺陷情况。图8和图9分别展示两种焊接方式的焊缝宏观金相,对比可见:MIG焊焊缝熔宽大、熔深浅;激光-MIG复合焊焊缝不仅具有MIG焊焊缝的上述特征,而且具有激光焊焊缝大深宽比的特征。

2.5 焊缝力学性能

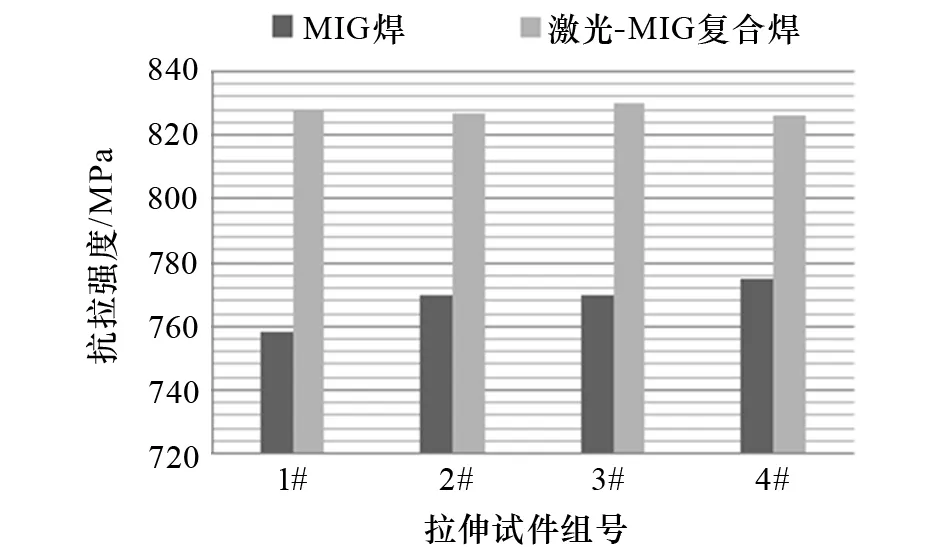

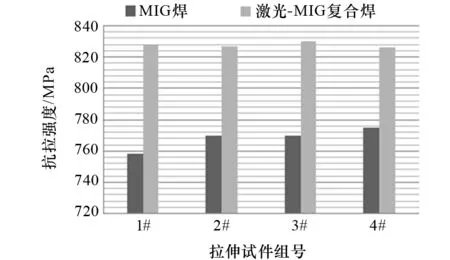

图10与图11展示两种焊接方式的焊缝力学性能,对比可见:在拉伸性能(抗拉强度)上,激光-MIG复合焊高于MIG焊约40~50 MPa,断裂位置均为焊缝;在其他力学性能(弯曲、冲击、硬度)上,两者之间差别不大。究其原因,主要是激光-MIG复合焊速度快、热输入小,所以焊缝及热影响区组织晶粒细小、强度较高。

3 结 论

(1) 激光-MIG复合焊结合两种焊接工艺各自的优点:不仅具有MIG焊焊缝熔宽大、熔深浅的特征,而且具有激光焊焊缝大深宽比的特征,并且焊缝成形美观;在力学性能(抗拉强度)上,激光-MIG复合焊高于MIG焊。

(2) 激光-MIG复合焊焊接速度快,在试验中是MIG焊的9~10倍,并且还是单面焊双面成形(不需要清根打磨),具有更高的生产效率和良好的工程应用前景,能够较好地应用于内场拼板、组件的焊接。

(3) 激光-MIG复合焊一般采用I形坡口,而MIG焊一般采用V形或X形坡口,所以激光-MIG复合焊可节约大量的焊材。

(4) 激光-MIG复合焊对装配精度要求较高,板材的I形坡口建议采用激光切割或等离子切割后机加工;激光-MIG复合焊对板材的平整度也要求较高,需采用专用的焊接夹具对焊接部位进行压平。