金属—氟塑料复合阀芯V形槽工艺改进

郭 叶,赵 飞

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

复合式阀芯是由金属基体镶嵌非金属密封材料而成[1],其特点是密封面采用金属—非金属复合密封结构,在航天产品中密封可靠性高,应用范围广,多项阀门采用该结构阀芯保证阀门性能可靠。复合式阀芯的结构主要应用于吹除系统、燃料系统阀门中。

复合式阀芯加工难点之一是金属—非金属复合V形槽的加工,以金属—氟塑料复合V形槽为例,其加工难点主要包括2个方面:①多余物[2]难以控制:在使用成形刀具加工时,零件加工部位一端是金属材料,一端是氟塑料材料,切削金属端时所形成的铁屑会黏附在塑料端的表面上,形成致命多余物[3-4]。②加工性能存在较大差异:由于材料特性,非金属面和金属面的加工具有不同的切削性能,切削规律、刀具结构、切削量均存在差异[5],同样的加工工艺方法得到的切削力不同,因此,需要选用不同的刀具和设置不同的切削参数以保证非金属表面和金属表面的加工精度。

本文采用分层逐点逼近法加工复合V形槽,结合优化刀具参数,并通过模拟加工过程,以切削力为评价指标,采用正交试验法优选切削参数等方法改进金属—氟塑料复合V形槽工艺技术。

1 金属—氟塑料复合V形槽结构和工艺现状

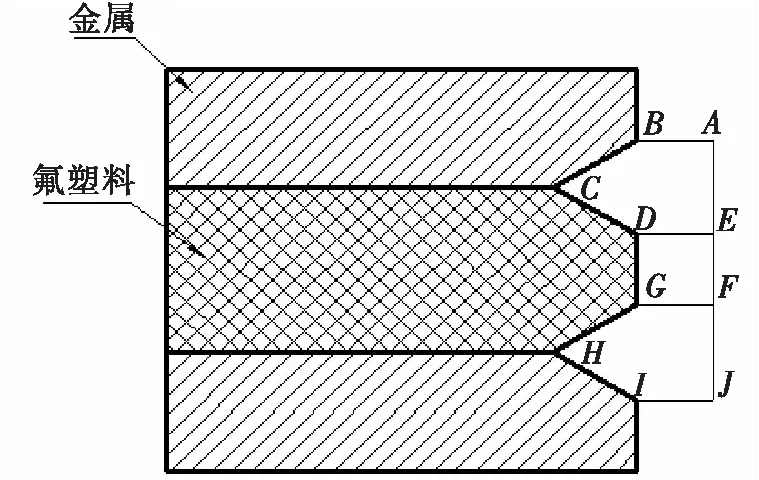

金属—氟塑料复合结构如图1所示,金属与氟塑料相接处设置V形槽进行过渡,角度为a。

图1 金属—氟塑料复合V形槽(角度为a)Fig.1 Metal-fluoroplastic compound V-shaped groove(angle is a)

V形槽一般采用靠模法加工,即选用与加工型面一致的刀具一次加工成型[6]。这种加工方法的弊端是零件加工部位一端是金属材料,一端是塑料材料,使用成形刀加工,产生的带状铁屑容易将塑料端损伤或是黏附在塑料端的表面上,如图2所示。

图2 氟塑料面损伤Fig.2 Surface damage of fluoroplastics

2 金属—氟塑料复合V形槽加工工艺改进和分析

2.1 金属—氟塑料复合V形槽加工方法改进

本文采用分层逐点逼近法进行加工,如图3所示,切削路线[7]如图4所示为E→D→C→B→A→E→F→G→H→I→J,在考虑多余物控制的基础上,通过不断调整加工路径和切削参数,控制切屑流向,从塑料面起刀,从金属面退刀,这样可以使毛刺尽可能流向金属层,减少金属多余物流向塑料层进而对产品质量产生影响。

图3 分层逐点逼近法Fig.3 Layered point-by-point approximation

图4 复合V形槽切削路径Fig.4 Cutting route of compound V-shaped groove

2.2 金属—氟塑料复合V形槽加工刀具改进

金属—氟塑料复合V形槽虽为2种材料组成,但由于结构限制,在数控加工中需要实现连续加工,中途无法换刀,传统成形刀加工法在加工过程中会产生毛刺等多余物,因此为了避免多余物的产生,选择刃磨后刃口锋利的高速钢尖刀进行加工。

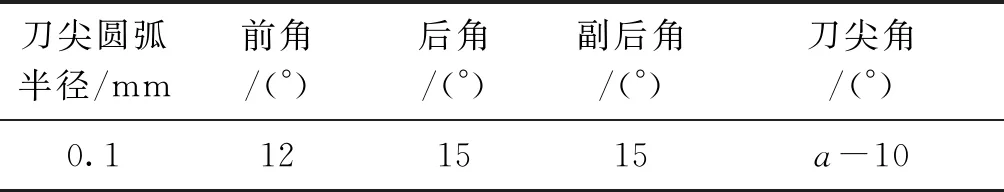

刀尖角角度小于零件要求角度α的刀尖角,在进行切削时不会干涉,如图5所示,刀具几何参数如表1所示。

图5 复合V形槽加工刀具Fig.5 Machining tool of compound V-shaped groove

表1 刀具几何参数

刀具前角增大可以有效增加刀具的锋利程度,减少切削热的产生[8],但前角越大切削刃强度越差[9],为增加刀具切削刃的强度,选择前角角度为12°。刀具的主后角与副后角的作用是减少刀具后面和副后面与加工表面的摩擦,但后角与副后角偏大会降低刀具强度,故选择15°的主后角和15°的副后角。

2.3 金属—氟塑料复合V形槽切削参数优化

精密零件表面的加工,对表面粗糙度影响最大的因素是切削热和切削力,而对两者影响最大的切削参数是切削速度和背吃刀量[10-11]。且加工金属面与非金属面在参数选择上略有差异,金属面加工的难点是尽量控制铁屑的流向,使其不能与非金属密封面接触,因此转速相比非金属表面的加工要低一些,但是不能过低,否则会导致刀具急剧磨损。

切削速度、进给量、背吃刀量是车削加工中的重要的工艺参数,通过结合现场设备加工能力、所用刀具类型、零件材料、精密加工理论知识等条件,能够分别确定3种工艺参数的选择范围。V形槽特征尺寸及切削余量与宏观零件相比大幅减小,因此需要确定能够形成连续切屑的最小切削厚度,然后在此基础上确定背吃刀量的参数范围。

以BXG不锈钢为例,材料具有冲击韧性好、强度高等优势,广泛应用于各类航天用阀门产品中,故本文将以此种材料为例,采用DEFORM软件通过有限元分析技术进行切削仿真[12]及加工研究。在有限元中,材料的形变—失效对应着单元弹性变形、塑性变形、损伤开始到单元失效的整个过程[13]。

切削模拟将采用经典三维斜角切削模型[14-15],通过DEFORM软件模拟BXG不锈钢切削过程,BXG不锈钢材料的材料本构模型采用Johson-Cook流动应力模型[16-17]

(1)

通过模拟一组逐渐减小的切削厚度各自所对应的切屑状态最终确定切削厚度的参数选择范围。以转速n=300 r/min,进给量f=0.05 mm/r为定量,背吃刀量依次为ap=0.1、0.05、0.03、0.02 mm进行模拟,模拟结果如图6所示。

表2 Johson-Cook材料方程参数表Tab.2 Parameters in Johson-Cook material equation

图6 切削过程仿真Fig.6 Simulation of cutting process

如图6所示,切削厚度ap在0.1、0.05、0.03 mm情况下,被切削材料均能够产生连续的切屑,切削厚度ap为0.02 mm时,刀具依然能够对材料进行去除,但无法形成连续性切屑,因此材料已加工表面的表面质量会降低,且飞散的铁屑很容易刮伤或嵌入非金属表面,对非金属密封面造成损伤。为保证金属—氟塑料复合V形槽具有较好的机械加工表面质量,加工金属表面吃刀量参数需在大于0.02 mm的范围内选择。

采用尖刀进行加工时,为避免铁屑飞溅,需选择较低的进给量和转速,将进给量参数的选择范围确定为0.01~0.03 mm/r,转速参数的选择范围确定为200~400 r/min。

确定加工方法、刀具参数、切削参数后,还需解决加工过程中高速钢会产生大量的切削热,使非金属材料产生热变形问题,因此加工过程中需添加冷却液降温,而一般的冷却液对非金属材料会产生腐蚀,因此,采用酒精进行冷却,不仅可以带走加工产生的切削热,而且能够对非金属材料进行保护。

3 工艺改进验证

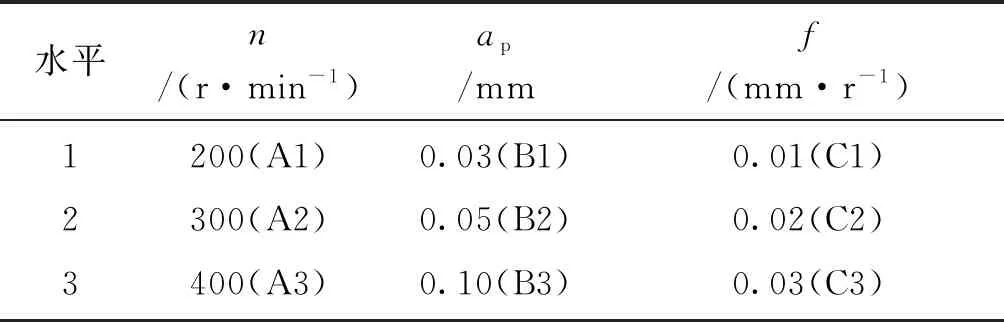

按照改进后的加工方案,通过正交试验原理设计切削模拟方案,选取9组试验方案进行切削模拟实验,将背吃刀量ap(mm)、进给量f(mm/r)、转速n(r/min)作为试验因素[18-20],然后对每个因素选取3个水平进行模拟,最终评价指标为切削模拟过程中的刀具在x、y、z方向的受力情况。切削模拟选取的因素、水平如表3所示,确定的切削模拟方案如表4所示。

表3 切削模拟选取的因素水平表Tab.3 Selected factor level of cutting simulation

通过分析切削模拟所得结果,能够得到使得刀具在x、y、z方向受力均较小的切削加工工艺参数,在此参数下刀具工作过程中受力减小,保证了切削刃和刀具角度的完整性,从而提高了刀具寿命和加工产品的合格率。

表4 正交切削模拟方案表Tab.4 Scheme of orthogonal cutting simulation

使用表4中确定的正交切削模拟方案进行切削模拟,对x、y、z3个方向的切削力进行记录,如表5所示。

表5 模拟切削力结果Tab.5 Simulation results of cutting force

因上述模拟过程属多指标正交试验情况,即需使刀具在x、y、z3个方向所受切削力均较小,因此通过综合平衡考虑,对模拟数据进行分析以得出理论最优工艺参数。通过对3个指标进行极差分析,结果如表6所示。由表6可知,试验因素进给量f均采用C1水平,即0.01 mm/r的进给量能够保证切削过程中刀具受力较小,试验因素背吃刀量ap均采用B1水平,即0.03 mm的背吃刀量能够保证切削过程中刀具受力较小。通过分析极差可知,在Fx、Fy、Fz指标中,背吃刀量ap的极差均大于进给量f和转速n的极差,进给量的极差均大于转速的极差,因此证明背吃刀量ap对于指标的影响程度大于进给量f和转速n,进给量对于指标的影响程度大于转速,故选取背吃刀量ap和背吃刀量的最优水平后再进行转速n的最优水平选取。

表6 极差分析表Tab.6 Range analysis table

因零件回转中心较小,且转速对切削力的影响很小,因此,可以从提高加工效率方面考虑选取n=400 r/min。

以上为金属部分的切削参数,对于非金属部分,由于切割非金属部分时产生的飞屑为塑料,不会对产品造成损伤,因此可适当增大转速和进给量来提高加工效率,因此,非金属部分切削参数为:n=500 r/min,ap=0.03 mm,f=0.03 mm/r。

按照优选出的最佳切削参数进行实际加工,产品尺寸精度满足公差范围±0.1 mm,非金属密封面无损伤,表面粗糙度达Ra1.6,如图7所示。

图7 复合式V形槽加工效果Fig.7 Processing effect of compound V-shaped groove

目前,本文提出的这套金属—氟塑料复合V形槽已应用于液体火箭发动机吹除系统、燃料系统的多种阀门的复合式阀芯加工过程,实现批产应用,并经过飞行考核。

4 结语

针对金属—氟塑料复合V形槽的结构特点,本文提出了一整套完整、系统的加工工艺设计方案思路。通过合理设计金属—氟塑料复合V形槽切削路线、优化切削刀具的结构和参数、优化加工过程中影响加工质量的切削参数等工艺过程,确定金属—氟塑料复合V形槽加工工艺方法,此方法已推广应用于液体火箭发动机阀门复合式非金属密封结构的精密加工。