7075铝合金板材热冲压成形中的高温摩擦

吴佳松,蒋怡涵,王武荣,韦习成

上海大学材料科学与工程学院,上海 200072

汽车轻量化可在实现车辆节能减排的同时提升其操控性和安全性,是汽车工业发展和研究的重要方向.铝合金因具有较高的比强度和良好的耐腐蚀性、抗冲击性、循环利用性,在汽车轻量化中得到广泛应用[1-5].其中,7075铝合金具有最高的室温强度,性能甚至超过高强度钢,利用其代替高强度钢制备承载结构件具有较大潜力[6-8].然而,由于其室温成形性差、回弹大、成形载荷大,无法通过传统冷成形工艺得到形状复杂的结构件[9].利用铝合金固溶-冲压-淬火一体化热成形工艺可以在提高成形性的同时,大幅降低回弹,使铝合金实现良好成形性和高强度的结合[10-12].其中,冷却系统设计以及板材因转移过程而大幅降温等问题成为该工艺的关键技术难点.何祝斌等[13]提出可以在上模具通冷却水的同时提高下模具温度从而解决上述问题;陈世超等[14]认为可以将上下模具冷却以保证淬火效果,并加热平板式压边圈以保证铝合金的成形性.但由于7075铝合金的高黏着磨损敏感性,使其在成形中表现出较差的摩擦学性能[15],尤其是在实际热冲压成形中,铝合金因在与冷、热态模具和压边圈接触时发生严重磨损而使成形件质量下降,甚至发生破裂,这使得摩擦磨损成为了热冲压工艺中影响零件成型质量的关键因素[16].

目前,对铝合金热冲压成形中摩擦学问题的研究主要集中在温度、法向压力和滑动速度等工艺参数对摩擦行为和磨损机理的影响.Ghiotti等[17]利用自制的热平板拉伸试验机对7075铝合金在石墨润滑下的滑动摩擦进行研究,发现随着温度从200 ℃升高到450 ℃,摩擦系数先减小再增大,滑动速度对摩擦系数的影响大于法向载荷,研究结果表明工艺参数最终是通过黏着磨损影响摩擦过程的.Kumar与Sood[18]采用高温销盘摩擦试验机研究了不同工艺参数对7075铝合金干滑动摩擦的影响,结果表明,在30 ℃到150 ℃的温度下,摩擦系数和磨损率均随温度升高而增大,对法向载荷和滑动速度的研究结果也呈现相同的现象.Haq与Anand[19-20]利用销盘摩擦试验机研究室温下不同载荷和速度对7075铝合金摩擦行为的影响,研究发现,摩擦系数和磨损率随着载荷增大而增大,高载荷导致了高剥层磨损;滑动速度越大,磨损率越高,7 m·s-1的滑动速度下,试样表面出现严重分层和塑性变形.上述研究大多未能模拟实际热冲压过程中铝合金板材的固溶处理,且基本采用纯模具冷却进行板材降温,因此不能真实地模拟实际生产中铝合金与模具在复杂接触温度下的摩擦过程.

本文使用自主研制的板带高温摩擦试验机对7075铝合金的高温摩擦磨损进行了研究.摩擦试验过程中对上模通冷却水并加热下模,以模拟实际热成型过程中铝合金与冷、热态模具和压边圈的接触环境,分析了不同下模加热温度(模具或压边圈温度)、法向载荷和滑动速度对7075铝合金高温摩擦行为及磨损机理的影响,对不同模具条件下摩擦行为的研究为7075铝合金热冲压成形零件冲压数值模拟提供了关键的摩擦系数输入,磨损机理则为摩擦行为解释和润滑工程提供了技术支撑.

1 试验材料及方法

1.1 试验材料

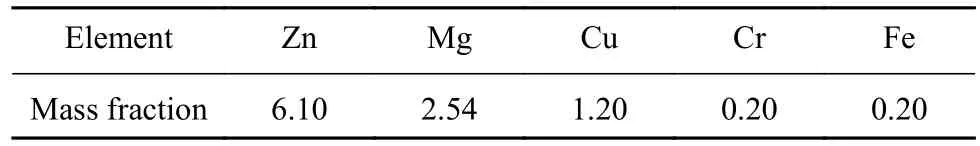

试验材料为7075-T4铝合金薄板,尺寸为500 mm×20 mm×2 mm,其化学成分如表1所示,试验前用丙酮清洗以去除表面油污,测得初始表面粗糙度约为0.185 μm;摩擦工具材料为H13热作模具钢,经淬回火处理后硬度约为53 HRC,每次试验前使用金相砂纸沿垂直滑动摩擦方向打磨模具接触表面,其初始表面粗糙度约为0.156 μm.H13热作模具钢的化学成分如表2所示.

表1 7075铝合金的化学成分(质量分数)Table 1 Chemical composition of 7075 aluminum alloy %

1.2 试验方法

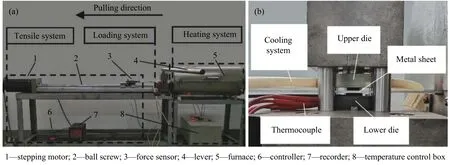

图1为板带高温摩擦试验机及加载系统细节图,试验机主要由加热系统、加载系统和拉伸系统组成,对试验机的详细描述已在文献[21]中给出,在此基础上对摩擦工具进行了重新设计,如图2所示.上摩擦工具钻有直径为5 mm的冷却通孔,冷却通孔与皮管相连组成冷却通道,冷却通道通冷却水以模拟实际热冲压过程中的冷却系统;下摩擦工具钻有直径为6 mm加热孔,用加热棒加热摩擦工具以模拟实际热冲压过程中对模具或压边圈的加热,并在近摩擦表面处留有直径为3 mm的测温孔,用热电偶和温控箱测量和控制下摩擦工具温度.试验中由S型力传感器测量滑动摩擦力,并由高速无纸记录仪记录数据用于摩擦系数的计算,计算公式如下:

表2 H13钢的化学成分(质量分数)Table 2 Chemical composition of H13 steel %

图1 板带高温摩擦试验机(a)及加载系统细节(b)Fig.1 Photographs of the high-temperature strip friction tester (a) and details of the loading system (b)

其中,μ为摩擦系数;P为法向载荷,N;F为力传感器测得的实时拉力,N.

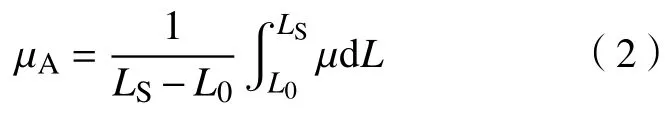

平均摩擦系数计算公式如下:

其中,μA为平均摩擦系数;L0为滑动摩擦起始位置与起点的距离,mm;LS为总摩擦距离,mm.

试验前将加热炉温度设置为510 ℃,试样一端与力传感器相连,另一端放入加热炉中保温30 min进行固溶处理,并打开摩擦工具的冷却和加热系统.待试样加热完成,启动步进电机,使试样以较快速度到达摩擦工具前以模拟实际热冲压过程中板材的快速转移过程.随后利用加载系统施加所需法向载荷,同时再次启动步进电机,以预设滑动速度拉动试样完成摩擦试验.

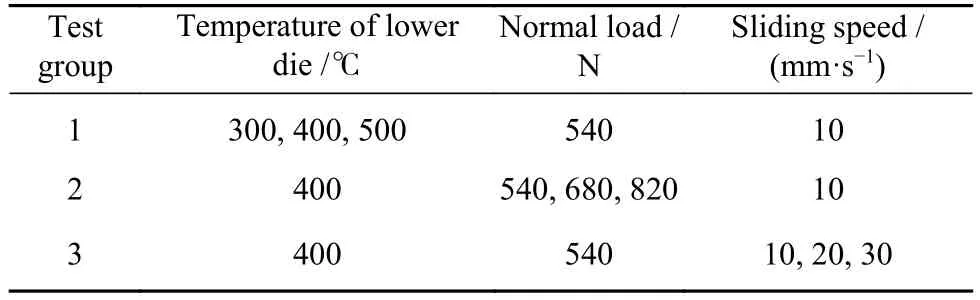

高温摩擦试验分为三组,分别单独改变下模加热温度(模具或压边圈温度)、法向载荷和滑动速度,具体试验参数如表3所示.试验采用TR200手持粗糙仪测量试样和摩擦工具表面粗糙度,利用板带高温摩擦试验机收集数据并计算摩擦系数,通过HITACHI SU-1500扫描电子显微镜观察摩擦后试样的表面形貌.

表3 高温摩擦试验参数Table 3 Experimental parameters of the high-temperature friction test

2 结果与讨论

2.1 下模加热温度的影响

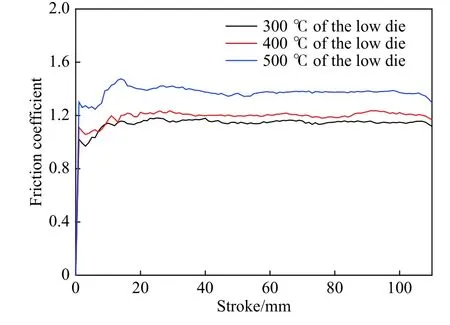

将铝合金板材试样在510 ℃的温度下保温30 min以完成固溶处理后,在相同的法向载荷和滑动速度下,分别与300、400和500 ℃温度预热的下模进行高温摩擦试验,测得摩擦系数随滑动行程的变化规律如图3所示.可以看到,不同下模加热温度下的摩擦系数具有相同的变化趋势:滑动初期,摩擦系数在达到一定值后,会随着滑动行程的增加逐渐递减;接着摩擦系数又迅速增加,最后大致稳定在一个均值附近.刚开始滑动时,试样需要克服最大静摩擦力,且一般最大静摩擦力要高于滑动摩擦力,一旦开始相对滑动,摩擦力就会减小,滑动行程继续增加,试样与模具因黏着磨损产生材料转移现象,摩擦系数迅速增加.从图3中还可以看到,平均摩擦系数随着温度的升高逐渐增大,从300 ℃时的1.15增大到500 ℃时的1.37.

图3 不同下模加热温度下7075铝合金的摩擦系数Fig.3 Friction coefficient of 7075 aluminum alloy at different temperatures of lower die

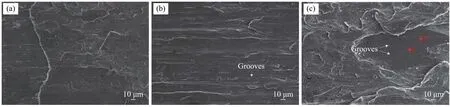

图4为不同加热温度下试样表面的磨损形貌.可以看出,所有温度下试样磨损表面均出现水波纹状塑性变形和撕裂状断裂,为典型黏着磨损形貌特征.在图4(b)中还观察到少量平行于滑动方向的窄槽和划痕,这可能是因为下模温度升高引起的板材温度升高,增大了与额外冷却的上模之间的硬度差,使得硬度较高的上模在较软板材表面犁削形成犁沟,这也是400 ℃时平均摩擦系数相比300 ℃时更大的原因之一.如图4(c)所示,500 ℃时的试样磨损表面除黏着磨损形貌外,还可观察到大量犁沟和颗粒状磨屑,磨粒磨损的加剧使得平均摩擦系数相比400 ℃时进一步增大.

在法向载荷的作用下,试样和模具表面间的局部微凸体接触并发生塑性变形,有些微凸体的凸峰受瞬时高温而焊合形成黏结点,水平剪切力足够大时才能剪断黏结点继续发生相对滑动.Ghiotti等[17]认为细小铝颗粒从铝合金试样中分离出来,黏附在模具表面,因塑性变形而硬化的转移铝颗粒增大了模具的表面粗糙度,并为进一步的材料累积创造条件.局部的材料转移和涂抹造成了模具表面材料的堆积,并在试样表面留下如图4所示的波纹状和撕裂状磨损痕迹.下模加热的温度越高,与之直接接触的铝合金板材温度就越高,铝合金基体硬度减小,相同法向载荷下形成的黏结点就越多,黏着磨损现象越严重.

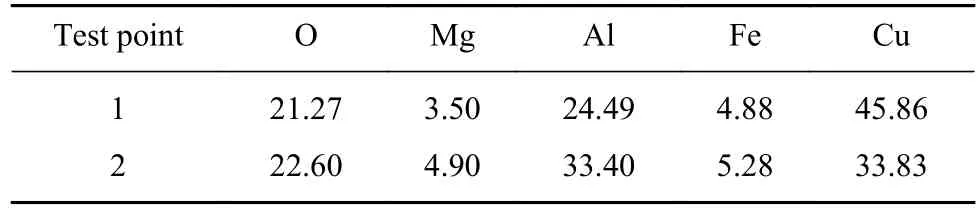

有研究表明[22],三体磨损的情况下,在氧化物碎屑颗粒的研磨下可以形成如图4(c)所示的沟槽.Avcu[23]也在其研究中揭示了7075铝合金在干滑动摩擦中的氧化敏感性.对图4(c)中沟槽内的磨屑进行点扫描元素分析,结果列于表4.从表4中可以看到磨屑表面均出现了Fe,这些Fe元素主要是从模具表面转移过来的,这证实了试样和模具表面之间材料转移的存在.此外,磨屑中O的质量分数分别达到了21.27%和22.60%,说明500 ℃时试样表面确实存在由氧化物颗粒引起的三体磨损,此时磨损表面的磨损形式主要是黏着磨损、氧化磨损和磨粒磨损.

2.2 法向载荷的影响

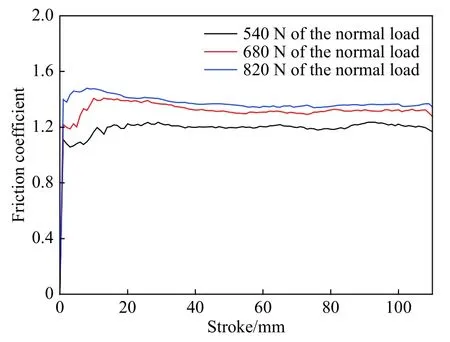

试样完成保温固溶后,以相同的下模加热温度和滑动速度,在不同法向载荷作用下进行摩擦试验,得到如图5所示的摩擦系数变化曲线.可以看到,平均摩擦系数随着法向载荷的增大而增大,载荷为540、680和820 N,即压强分别为6、7.5和9 MPa时,试样和模具间的平均摩擦系数分别为1.21、1.31和1.36.法向载荷的增大使得试样和模具之间的实际接触面积增大,微凸体接触的数量也大幅增加,形成的黏结点增多,阻碍摩擦,使摩擦系数增大.在Haq和Vaziri的研究中也观察到类似的行为[19,24].

图4 不同下模加热温度下 7075 铝合金的磨损表面形貌.(a)300 ℃;(b)400 ℃;(c)500 ℃Fig.4 SEM micrographs of the worn surfaces of 7075 aluminum alloy at different temperatures of lower die: (a) 300 ℃;(b) 400 ℃;(c) 500 ℃

表4 图4(c)中磨粒的EDS 分析(质量分数)Table 4 EDS analysis of particles in Fig.4(c) %

图5 不同法向载荷下7075铝合金的摩擦系数Fig.5 Friction coefficient of 7075 under different normal loads

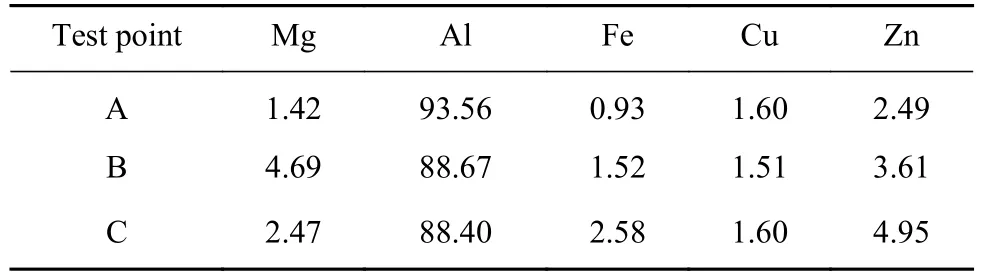

图6为不同法向载荷下试样表面的磨损形貌.从图中可以看出,不同载荷下磨损形貌均以波纹、撕裂状黏着磨损形貌为主,且黏着磨损程度随着施加载荷的增大而增加.这是因为随着施加载荷的增大,试样和模具表面之间的接触峰点数量和尺寸均增加,这使得材料转移和黏着点撕裂增加.表5为不同载荷下试样磨损表面的点扫描元素分析结果.结果表明,随着载荷的增加,磨损表面Fe的质量分数不断增大,证实了材料转移的增加和黏着磨损的加剧.Dwivedi[25]认为接触载荷作为干滑动磨损的重要变量,可以通过改变试样和模具表面的黏附程度影响摩擦磨损过程.载荷增大引起得黏着磨损的增加,加剧了试样表面的凹凸不平,这也是平均摩擦系数不断增大的主要原因.

从图6中还可以看到,不同法向载荷下的磨损表面均存在长短、深浅不一的微切削痕迹和犁沟,这些犁沟阻碍板材运动,使得摩擦系数增大.载荷为540 N时,磨损表面为短而浅的犁沟,且数量较少,如图6(a)所示;随着载荷增至680 N,磨损表面犁沟数量明显增多,如图6(b)所示,导致平均摩擦系数的增大;载荷为820 N时,如图6(c)所示,磨损表面出现尺寸较大的颗粒状磨屑,这些残留在摩擦区的磨屑在摩擦力作用下沿滑动方向对试样表面滑擦、耕犁,并在试样表面留下长而深的犁沟,但犁沟数量与680 N时相比没有明显变化,此时载荷增加引起的平均摩擦系数的增大主要来源于黏着磨损的贡献.因此,载荷从680 N增加至820 N时平均摩擦系数的增加值较小,而载荷从540 N增至680 N时,由于黏着磨损和磨粒磨损的共同作用,使得平均摩擦系数的增加值相对较大.综上所述,在不同法向载荷下,磨损表面表现出的磨损形式主要是黏着磨损,并伴有轻微磨粒磨损,且黏着磨损程度随着载荷增大而增加,平均摩擦系数在两种磨损形式的作用下不断增大.

2.3 滑动速度的影响

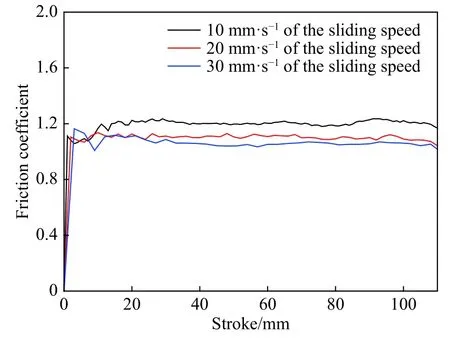

将试样在510 ℃保温固溶后,以相同的下模加热温度和法向载荷,在不同滑动速度下进行摩擦试验,得到的摩擦系数随滑动距离的变化曲线如图7所示.滑动速度为10 mm·s-1时试样和模具间的平均摩擦系数为1.21,滑动速度增加到20和30 mm·s-1时摩擦副之间的平均摩擦系数分别下降至1.10和1.05,即平均摩擦系数随着滑动速度增大逐渐减小.Dwivedi[25]认为摩擦系数随滑动速度增加而减小主要由两个因素导致,一方面高滑动速度引起高表面温度,使表面氧化从而减少黏着,另一方面滑动速度的增大,使在交界面处可形成焊合黏着点的时间减少,从而使维持相对运动的摩擦力减小.Haq与Anand[20]也认为摩擦热引起的局部温升有助于在摩擦接触处加速氧化物的形成,可以通过减少金属间直接接触而减小摩擦力.

图6 不同法向载荷下 7075 铝合金的磨损表面形貌.(a)540 N;(b)680 N;(c)820 NFig.6 SEM micrographs of the worn surfaces of 7075 aluminum alloy under different normal loads: (a) 540 N;(b) 680 N;(c) 820 N

表5 不同载荷下试样磨损表面元素的EDS分析(质量分数)Table 5 EDS analysis of worn surface elements under different normal loads%

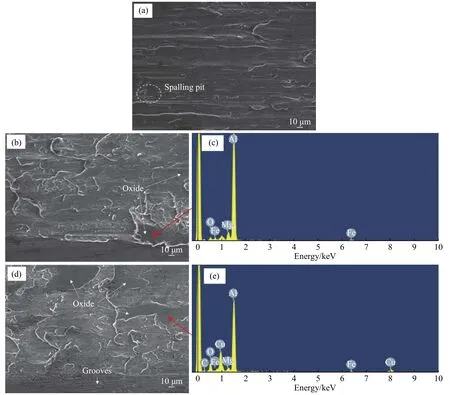

图8给出了不同滑动速度下试样磨损的表面SEM形貌和表面EDS分析结果.当滑动速度为10 mm·s-1时,磨损表面出现黏结和剥层,表现出一定的塑性变形,磨损机制以黏着磨损为主,只有轻微的磨粒磨损.滑动速度增大到20 mm·s-1后,磨损表面产生塑性变形,在挤压和摩擦力作用下产生黏着撕裂现象.通过图8(c)EDS能谱表明滑动速度为20 mm·s-1时磨损表面还生成面积大小不一的岛状分布氧化层.此时的磨损机制为黏着磨损和氧化磨损.随着滑动速度增大到30 mm·s-1,因磨损造成的含氧量较高的氧化物层数量和面积都有增加,氧化物层充当保护层,减少试样与模具之间的摩擦.另一方面,滑动速度为30 mm·s-1时较大的滑动速度导致合金发生热软化,模具表面加工硬化的转移铝对较软基体进行犁削,并在表面留下了如图8(d)所示的犁沟,阻碍了摩擦副之间的相对运动,因此尽管滑动速度为30 mm·s-1时的氧化层数量和面积都大于滑动速度为20 mm·s-1的情况,但摩擦系数下降得却不多.30 mm·s-1时的磨损机制主要是氧化磨损、磨粒磨损和黏着磨损.

图7 不同滑动速度下7075铝合金的摩擦系数Fig.7 Friction coefficients of 7075 aluminum alloy at different sliding speeds

图8 不同滑动速度下7075铝合金的磨损表面形貌及EDS分析.(a)滑动速度为10 mm·s-1时的试样磨损形貌;(b)滑动速度为20 mm·s-1时的试样磨损形貌;(c)滑动速度为20 mm·s-1时的EDS分析;(d)滑动速度为30 mm·s-1时的试样磨损形貌;(e)滑动速度为30 mm·s-1时的EDS分析Fig.8 SEM micrographs of the worn surfaces and EDS analyses of 7075 aluminum alloy at different sliding speeds: (a) wear morphology of specimen when sliding speed is 10 mm·s-1; (b) wear morphology of specimen when sliding speed is 20 mm·s-1; (c) EDS analysis when sliding speed is 20 mm·s-1;(d) wear morphology of specimen when sliding speed is 30 mm·s-1; (e) EDS analysis when sliding speed is 30 mm·s-1

3 结论

(1)摩擦系数随着下模温度升高而增大,这主要归因于黏着和磨粒磨损造成的表面凹凸不平和犁沟形貌.随着温度升高,磨损表面的黏着磨损增大,下模加热温度为500 ℃时还发生了氧化磨损和磨粒磨损.

(2)法向载荷的增大使试样与模具实际接触面积增大,加剧了黏着磨损,导致摩擦系数增大.不同载荷下均发生黏着磨损和磨粒磨损,且黏着效应和犁沟形貌随着载荷增大而增加.

(3)磨损表面氧化层的形成使得摩擦系数随着滑动速度增大而减小.与之相反,磨损程度却逐渐增大,较小载荷下主要为黏着磨损,随着滑动速度增大,磨损面出现氧化和犁削,速度较大时磨损机理为氧化磨损、磨粒磨损和黏着磨损.