含端部裂隙大理岩单轴压缩破坏及能量耗散特性

韩震宇,李地元,朱泉企,刘 濛,李夕兵

1) 中南大学资源与安全工程学院,长沙 410083 2) 东南大学土木工程学院,南京 211186

裂隙岩体力学特性一直是岩石力学研究的热点问题,国内外众多学者针对裂隙岩体强度特征和变形规律进行了研究,取得了丰硕的成果[1-17].Zou等[1]对预制单裂隙的石膏试样进行单轴压缩以及动态冲击试验,并且利用高速摄影仪记录其裂纹扩展过程,发现拉伸裂纹主导岩石的静态破坏过程,而剪切裂纹主导岩石的动态破坏过程;Li等[2]基于霍普金森压杆(SHPB)研究了预制单裂隙大理岩的动态力学特性,发现含裂隙试样的动态抗压强度与裂隙倾角有关,最后均呈X型剪切破坏;李地元等[3]开展了端部预制双裂隙大理岩的动力学试验,结果表明动态抗压强度、峰值应变、动态弹性模量等力学参数随预制裂隙倾角的增大整体先减小后增大,裂纹大多以剪切或拉剪复合形式从预制裂隙尖端起裂,最终破坏模式以及能量演化与裂隙倾角有关;Bobet和Einstein[4]利用石膏对单、双轴压缩下预制双裂隙的贯通机制进行了试验研究,将贯通模式分为拉伸、剪切、拉剪混合三种;Yang等[5-8]通过含裂隙岩石类材料的单轴压缩试验以及数值模拟,拓展总结出8种基于双裂隙的相互贯通模式,并探讨了岩桥倾角对于三裂隙试样破坏模式的影响;Liu等[9-11]采用MTS-793岩石与混凝土材料试验机分析了循环加载作用下多裂隙岩体的破坏过程,发现其疲劳损伤过程与加载速率、振幅等参数有关,而破坏模式均呈典型的劈裂拉伸破坏,同时采用DEM code ESyS-Particle模拟了多裂隙岩体的动态疲劳过程,发现其破坏模式与裂隙几何特征密切相关;Li等[12-15]和Zhao等[16-17]对应力波在节理裂隙处的传播特性进行分析,建立了应力波衰减的理论模型.

节理裂隙岩体的研究主要围绕载荷类型、加载方式、试验材料、裂隙几何特征等进行,就前三种因素而言,已做了相对丰富的研究工作.针对裂隙几何特征,现有成果大多基于岩石内部的裂隙,鲜有端部裂隙的相关研究见诸报道,而在矿山、隧道、水电站等岩石工程中,表面缺陷随处可见.本文利用MTS322型试验系统,对含端部双裂隙的大理岩进行单轴压缩试验,分析裂隙长度和倾角对其力学特性的影响规律,并借助高速摄影仪实时记录岩石的裂纹扩展过程,最后探讨了动、静载荷下裂隙力学响应及裂纹演化的异同.

1 试验概况

1.1 试样制备

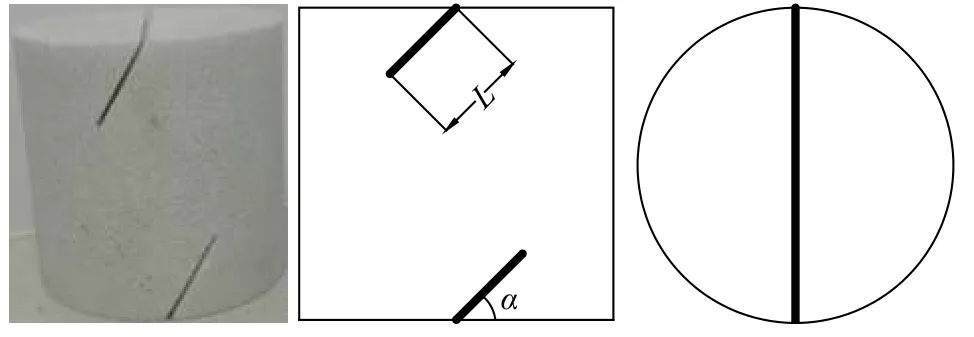

试验大理岩采自湖南省耒阳市,其平均密度为 2800 kg·m-3,纵波波速约为 3586 m·s-1.试样形状为圆柱体,为便于和动态实验结果比较,加工尺寸为50 mm×50 mm(直径D×高H),另有标准试样(50 mm×100 mm)作为对照,端面不平行度和不垂直度均小于0.02 mm.试样表面光滑,没有明显缺陷.端部裂隙长度为L,倾角为α,宽度为1 mm,如图1 所示.试样共有3组:(1)完整试样;(2)含不同预制裂隙长度的试样,长度L分别为5, 10和15 mm(α= 90°);(3)含不同预制裂隙倾角(裂隙与端面所夹锐角)的试样,倾角α分别为30°,60°和90°(L= 15 mm).

图1 含双裂隙大理岩试样示意图Fig.1 Sketch of marble specimens containing two flaws at the end surfaces

1.2 试验加载程序

本次试验在中南大学高等研究中心力学实验室MTS 322型材料试验机上进行,如图2所示,系统施加的最大轴向力为±500 kN.试验采用轴向位移控制加载方式,加载速率为0.2 mm·min-1,试验过程中在两端分别添加与试样端部匹配的钢性垫块,并且涂抹凡士林,以减小端部摩擦效应的影响,当听到清脆的破裂声响或发现载荷骤降时,即停止试验.采用高速摄影仪记录试样表面的破坏过程,拍摄帧数设为每秒10000帧,即每隔100 μs拍摄一张照片,可以有效捕捉到试样的裂纹扩展过程.

图2 试验设备Fig.2 Experimental facilities

2 力学特性

2.1 应力-应变曲线

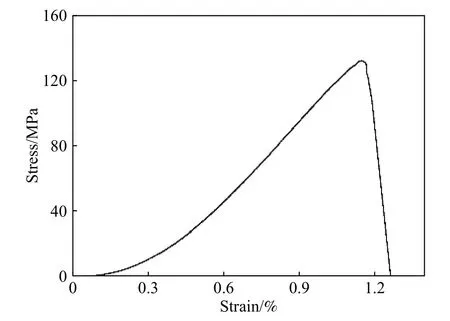

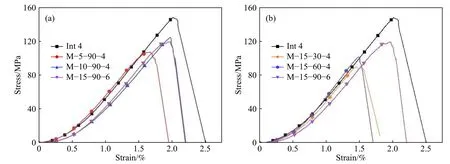

图3和图4分别为标准试样(高径比为2∶1)和含不同裂隙试样的应力-应变曲线.图4中Int表示完整试样,M代表大理岩,第一位数字表示裂隙长度,第二位数字表示裂隙倾角,最后一位数字表示式样序号.由图3和图4可见,所有试样受载直到破坏经历了典型的压密阶段、弹性变形阶段、塑性阶段、裂纹不稳定扩展阶段和峰后阶段,标准试样在经过峰值强度后迅速跌落,呈现典型的脆性破坏特征.含裂隙试样在峰值附近出现一小段应力平台,可能是由试样在裂隙周边逐步发生变形破坏所引起[18].此外,φ50 mm×50 mm的试样在峰后阶段脆性降低、塑性增强,破坏阶段发生较大的变形,主要是因为试验机与垫块之间的摩擦力不足以约束试样中部的径向变形[19].对比图4中含不同长度和倾角裂隙试样的应力应变曲线,可以发现裂隙倾角相比长度的影响更为显著,会导致岩石试样的承载力大大减弱.

图3 单轴压缩下标准试样的应力-应变曲线Fig.3 Stress-strain curve of standard marble specimens under uniaxial compression

图4 单轴压缩下含裂隙试样的应力-应变曲线.(a)不同裂隙长度;(b)不同裂隙倾角Fig.4 Stress-strain curves of flawed marble specimens under uniaxial compression: (a) different flaw lengths; (b) different flaw angles

2.2 强度特性

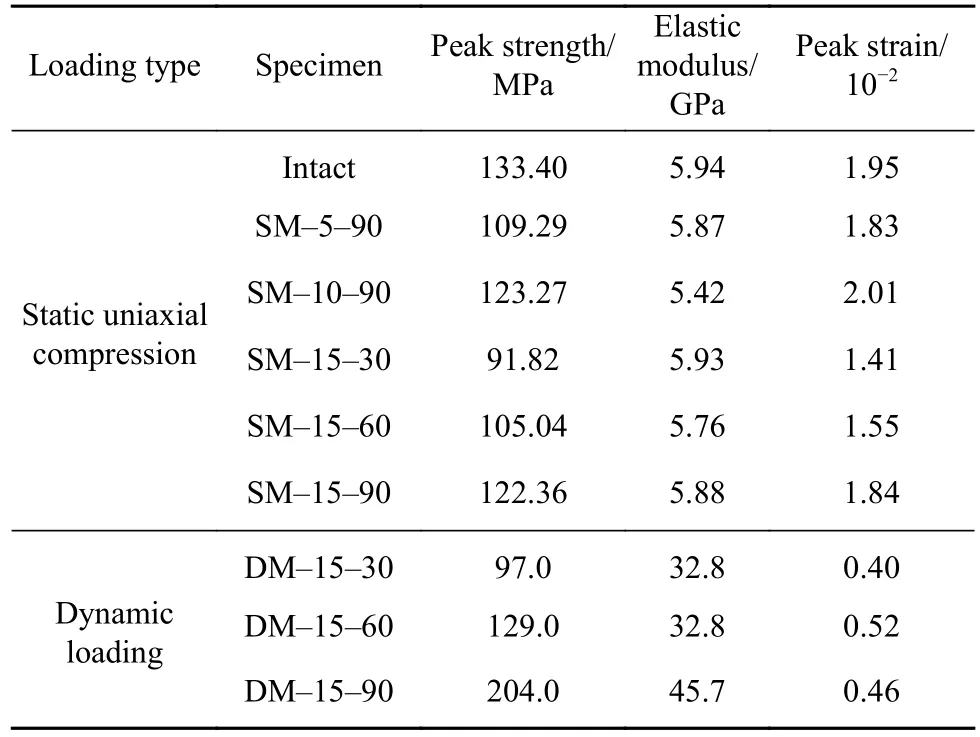

试验结果表明,岩石试样的单轴抗压强度随高径比的减小而增大,这是由试验机垫块和试样之间的端部约束造成的,与已有研究结果吻合[19-21].表1给出了本次试验的主要结果,以及含不同裂隙倾角大理岩的动态试验结果[3].由表1可看出,含裂隙试样的静态单轴抗压强度均低于完整试样.对于含不同长度的垂直裂隙试样,其中10 mm和15 mm裂隙长度的试样强度值相差较小,而5 mm裂隙长度试样的强度相比于其他两组试样,减小了约10%,从试样破坏模式来看,90°倾角试样在单轴压缩下的破坏几乎不受裂隙本身的影响,因此5 mm裂隙长度试样的强度变化可能是由于岩石试样的离散性导致的.对于含倾斜裂隙的试样,单轴抗压强度在裂隙倾角为30°时达到最小值,相对于完整试样下降了31.77%,之后随倾角的增大逐渐增大,90°倾角试样的强度达到完整试样的91.72%.可以看出,在裂隙长度一定时,倾斜裂隙对岩石试样强度的影响更为显著.

2.3 变形特性

表1列出了试样的切线弹性模量,即应力-应变曲线中直线段的平均斜率.从表中可以看出,含裂隙试样的弹性模量变化较小,均略低于完整试样,表明端部预制裂隙会弱化大理岩试样的弹性模量,但裂隙长度和倾角对弹性模量的变化量影响不大.

试样的峰值应变(试样峰值强度时对应的应变)也列于表1中.完整试样的峰值应变为1.95%,高于标准试样,这和杨圣奇等[19]的结论一致.含不同长度裂隙的试样峰值应变在1.84%~2.01%范围内,整体变化较小,裂隙长度对试样变形的影响可以忽略.含不同倾角裂隙的试样峰值应变在1.41%~1.84%范围内,随裂隙倾角的增大先减小后增大,与动态强度的变化趋势一致.由前述分析可得,相对垂直裂隙,倾斜裂隙会导致岩石试样产生更大的位移与形变.

表1 动、静态加载下含裂隙大理岩的力学参数均值[3]Table 1 Mechanical parameters of flawed marble specimens under dynamic and static loads

3 裂纹扩展特性

3.1 试验结果

图5给出了单轴压缩下试样的裂纹扩展过程.从图5(a)可见,高径比为1∶1的完整试样呈典型轴向劈裂破坏模式.由图5(b)~5(d)可见,含不同裂隙长度的垂直裂隙,其裂纹均不从预制裂隙尖端起裂,但试样初始起裂裂纹都发展为主裂纹,主导整个试样破坏过程,较少产生分支和分叉现象.随着载荷的持续增加,试样表面出现片帮等剥落破坏,并伴随有大量岩屑,试样大多表现为轴向劈裂拉伸破坏.

由图5(e)~5(f)可见,裂隙倾角对试样破坏模式影响较明显.裂隙倾角为30°和60°的试样首先在预制裂隙尖端产生剪切裂纹,随着轴向载荷的逐渐增加,拉伸翼裂纹也在裂隙尖端产生,所有裂纹均沿平行于加载方向延伸.此后,随着载荷的持续增加,试样表面出现片帮等剥落破坏,裂隙倾角越大,局部剥落的面积越大,并伴随有大量岩屑.最后,裂纹沿轴向贯通,导致试样产生拉剪复合破坏.裂隙倾角为30°的试样的主裂纹在两条预制裂隙尖端实现贯通,而裂隙倾角为60°的试样的主裂纹几乎与预制裂隙平行,且最终的破坏伴随着更多的剥落与岩屑.

3.2 力学分析

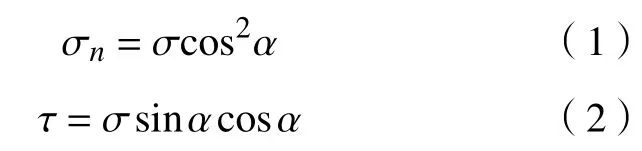

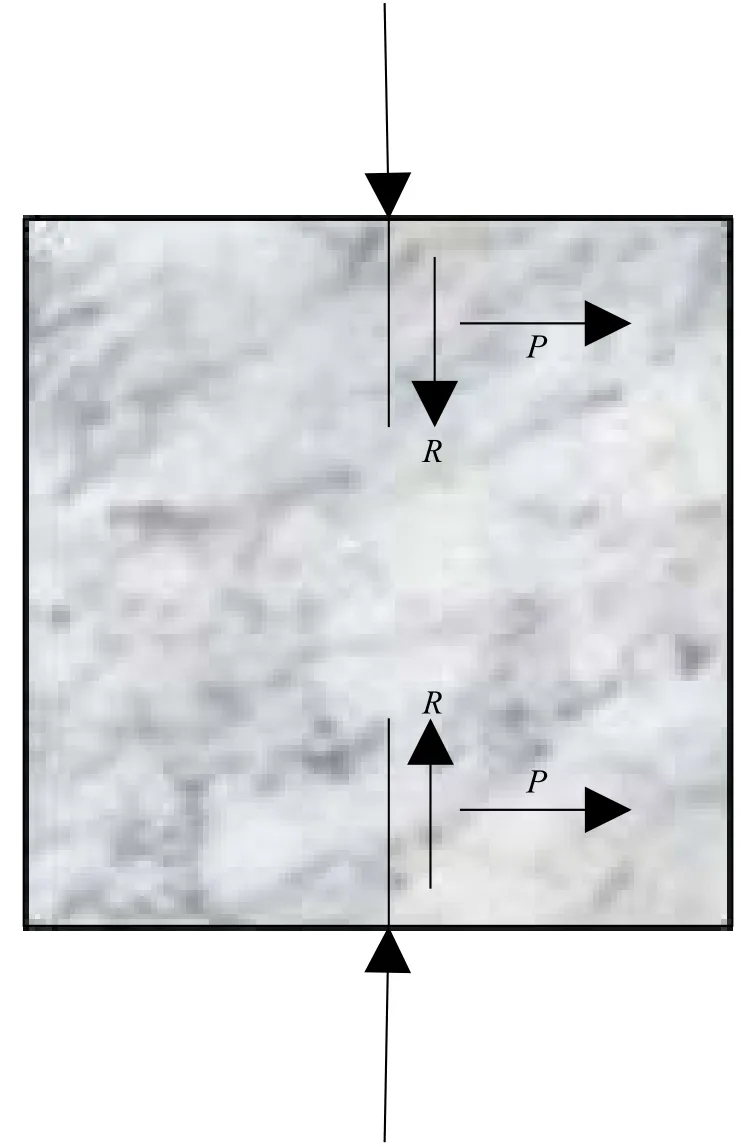

如图6所示,采用断裂力学理论分析预制裂隙的受力情况[3,22].假设裂纹会从预制裂隙尖端起裂,并沿轴向加载方向延伸,则裂纹面上的正应力σn(单位:MPa)和剪应力τ(单位:MPa)分别为:

其中,σ为轴向载荷, MPa;α为裂隙与岩石端面的夹角,°.

作用在裂纹面上的法向应力P(单位:MPa)与滑动摩擦阻力R(单位:MPa)分别为:

其中,L为裂隙长度,mm;φ为大理岩的内摩擦角,°;tanφ为大理岩的摩擦系数.

裂纹扩展的驱动力即为法向应力P与滑动摩擦阻力R水平分力的合力F(单位:MPa):

对于垂直裂隙,α= 90°,由上述推导可得,F=0,故初始裂纹不沿垂直裂隙萌生以及扩展,与试验结果符合较好.

4 能耗特性

4.1 能耗路径

图5 单轴压缩下含裂隙试样的裂纹扩展过程.(a)完整试样;(b) 5 mm, 90°;(c)10 mm,90°;(d)15 mm,90°;(e)15 mm,30°;(f)15 mm, 60° 5 Crack propagation of flawed specimens under uniaxial compression: (a) intact; (b) 5 mm, 90°; (c) 10 mm, 90°; (d) 15 mm, 90°; (e) 15 mm, 30°;(f) 15 mm, 60°

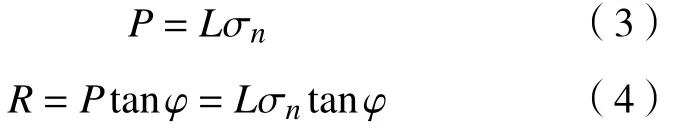

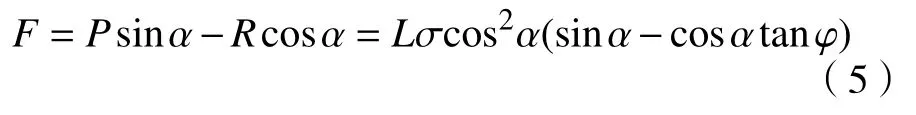

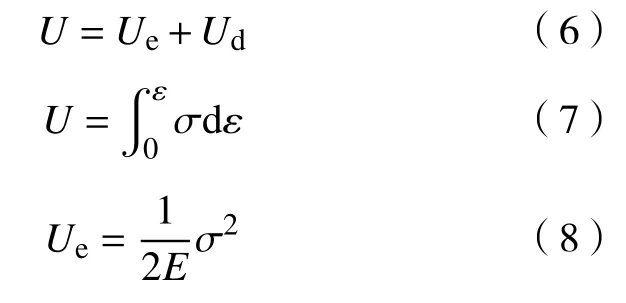

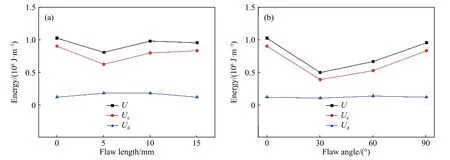

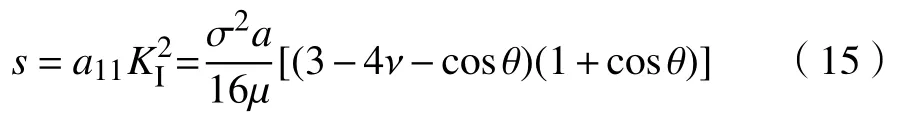

由热力学定律和能量计算公式[23-25]可知:其中,U为单位体积输入能,其大小为应力-应变曲线围成的面积,106J·m-3;Ue为单位体积弹性能,106J·m-3;Ud为单位体积耗散能,106J·m-3;E为试样的卸载弹性模量,GPa,此处用加载弹性模量代替[26];ε为试样的应变;所有能量均基于加载全过程计算.

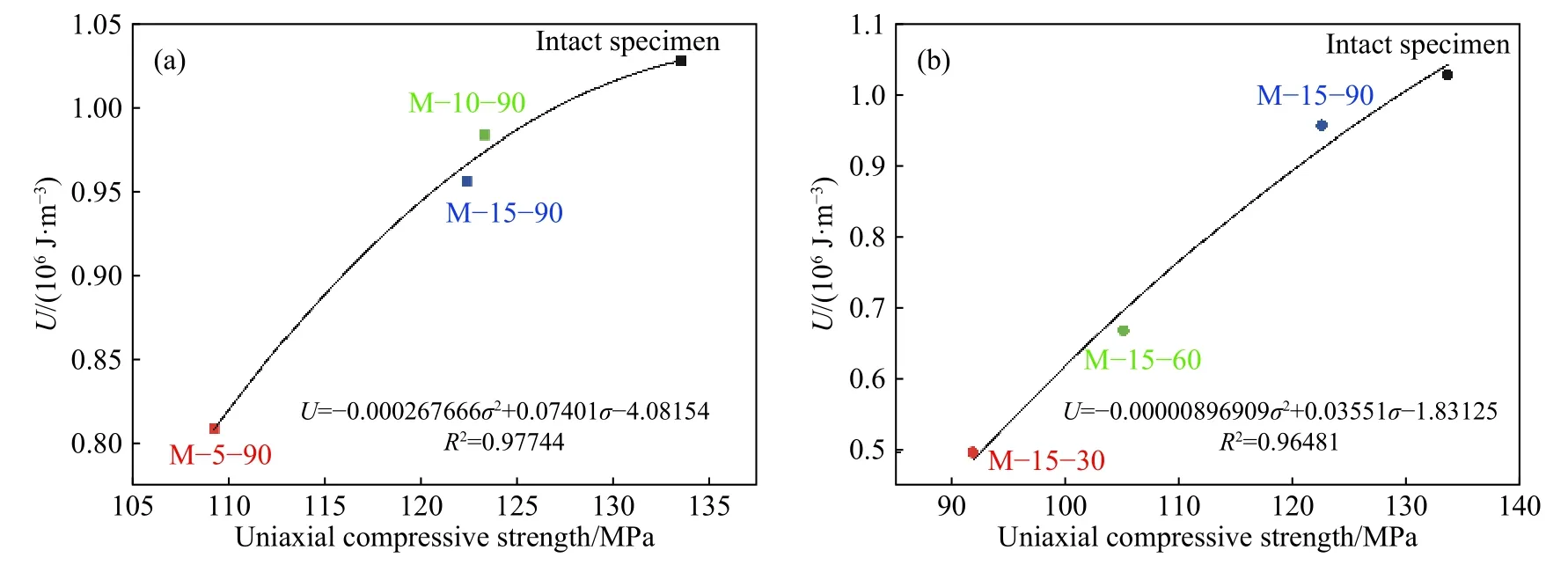

由图7可知,输入能和弹性能随预制裂隙的长度和倾角的增加整体均呈先减小后增大的趋势,与单轴抗压强度的变化规律一致,而耗散能的变化较小.探究能量与单轴抗压强度的关系,可为高效破岩提供理论指导,通过对不同裂隙参数下输入能的散点数据进行拟合,发现其具有明显的相关性.从图8可以看出,输入能随试样强度增加呈抛物线型增长.

图6 垂直裂隙受力示意图Fig.6 Diagram of vertical flaws under uniaxial compression

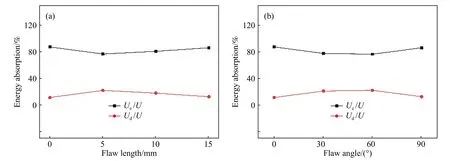

能量分布随裂隙参数的变化规律如图9所示.Ue/U随裂隙长度和倾角的增加而先减小后增大,而Ud/U的变化趋势正好相反,同种裂隙试样(裂隙倾角或长度相等)的Ue/U(Ud/U)变化不大,说明裂隙倾角或者长度的增大对岩石能耗路径的影响是有限的.弹性能Ue为试样储存的可释放应变能,耗散能Ud为试样发生损伤和塑性变形时所消耗的能量[23],裂隙的存在会导致耗散能的增加,因为微裂纹大多会比完整试样提前在预制裂隙处萌生并扩展,最终导致更多的能量用于裂纹的扩展和耗散.

4.2 应变能密度理论

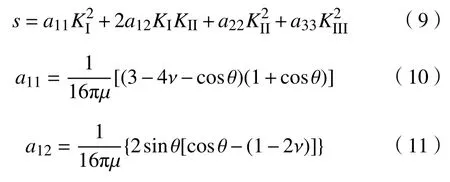

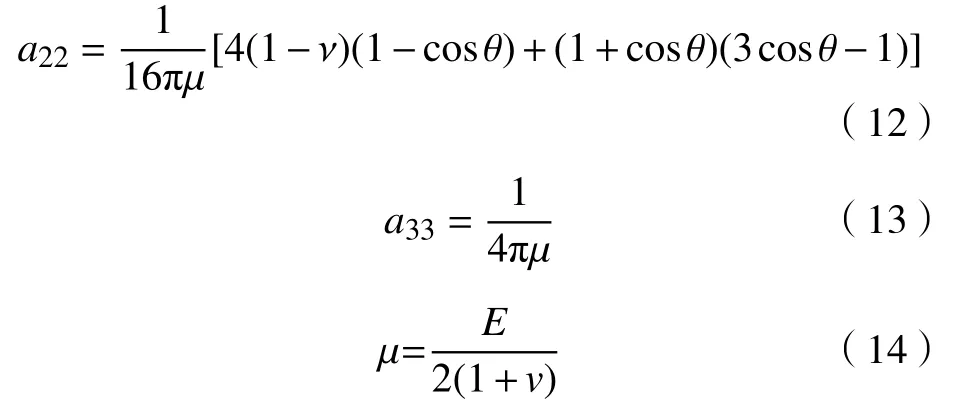

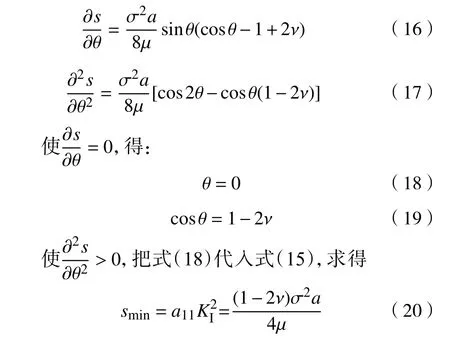

由应变能理论可知,应变能密度因子s为[27]:

图7 能量耗散与裂隙参数的关系.(a)不同裂隙长度;(b)不同裂隙倾角Fig.7 Relationship between energy parameters and flaw geometries: (a) different flaw lengths; (b) different flaw angles

图8 输入能和单轴抗压强度的关系.(a)不同裂隙长度;(b)不同裂隙倾角Fig.8 Relationship between input energy and uniaxial compressive strength: (a) different flaw lengths; (b) different flaw angles

图9 能量利用率与裂隙参数的关系.(a)不同裂隙长度;(b)不同裂隙倾角Fig.9 Relationship between energy efficiency and flaw geometries: (a) different flaw lengths; (b) different flaw angles

其中,KI,KII,KIII分别为 I、II、III型断裂的应力强度因子,MPa·m½;μ为岩石的剪切模量,GPa;E为岩石的弹性模量,GPa;ν为岩石的泊松比;θ为岩石的断裂角,(°).

对上式微分得:

由上式可看出,当预制裂隙长度一定时,岩石裂纹扩展需要的最小应变能与σ呈二次函数关系,与图8中的拟合结果吻合较好.

5 动静载荷作用下的区别

作者已对含端部裂隙大理岩的动态力学特性进行了研究[3],综合本文实验结果,进一步探讨应变率对含端部裂隙岩石的力学性质和裂纹扩展特性的影响.

文献[3]中的岩石试样与本文裂隙长度为15 mm的试样为同种试样,其力学性质如表1所示.由表中数据可知,动态冲击下试样的峰值强度和弹性模量均远大于静态加载下的值,验证了岩石强度随应变率的增加而增大[28-30],而动态变形却远小于静载变形,是因为试样来不及产生更大的变形就已经发生破坏.大理岩强度在动、静载荷下随端部裂隙倾角的变化趋势一致.

不论在静态轴向载荷或者是动态冲击载荷作用下,裂隙倾角为90°的试样的裂纹均不从裂隙尖端起裂,主裂纹均为轴向劈裂拉伸裂纹,呈典型的劈裂破坏;而裂隙倾角为30°和60°的试样均以剪切裂纹从预制裂隙尖端起裂,最终呈剪切或拉剪复合破坏.不同的是,冲击载荷在试样破坏过程中会导致更多次生裂纹的产生,同时伴随有大量的岩屑,但不会产生局部片帮剥落现象,因为动态加载的时间极短,局部裂纹扩展区域来不及贯通.另外,冲击载荷作用下,试样破坏后的块度更小.

6 结论

(1)当预制裂隙长度固定时,倾斜裂隙比垂直裂隙对大理岩力学参数的影响更显著.含垂直裂隙试样的单轴抗压强度均小于完整试样,弹性模量、峰值应变几乎不受裂隙长度的影响;随着裂隙倾角的增加,单轴抗压强度和峰值应变先减小后增大,弹性模量的变化较小;

(2)对于垂直裂隙,裂纹不从裂隙尖端起裂,且较少产生分叉与分支,最终呈典型的劈裂拉伸破坏.利用断裂力学理论建立力学模型并分析裂隙尖端的受力状况,得出垂直裂隙尖端的受力较小,与试验结果吻合较好.对于倾斜裂隙,裂纹多从预制裂隙尖端起裂,破坏模式呈复杂的拉剪复合破坏.

(3)在单轴压缩过程中,大理岩能耗参数的变化趋势与单轴抗压强度一致,裂隙存在会导致试样储能程度降低,但含裂隙岩石之间的能耗参数变化较小,理论与试验拟合结果都表明试样应变能与强度呈二次函数关系.

(4)含裂隙大理岩的力学性质以及裂纹演化过程受应变率影响明显,较高的应变率会导致岩石试样迅速失去承载力,破碎成较小的岩块.