炼钢-连铸区段3种典型工序界面技术研究进展

杨建平,张江山,刘 青

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 北京科技大学钢铁生产制造执行系统教育部工程研究中心,北京100083

随着制造、控制、信息等技术的发展,以德国“工业4.0”为代表的智能制造推动着工业生产的转型与升级[1].在此时代背景下,大力发展钢铁工业的智能制造,是完成我国从钢铁大国向钢铁强国转型的关键.炼钢-连铸作为钢铁制造流程的核心区段,是一个涉及多个复杂物理化学反应的气-液-固多相共存的高温(1500~1700 ℃)、准连续过程,相比铁前与轧钢区段,其生产运行的智能化面临更大挑战.殷瑞钰院士指出实现炼钢-连铸过程的智能化,需实现工序功能集合的解析-优化、工序关系集合的协同-优化与流程工序集合的重构-优化,而工序界面技术不仅是解决工序关系集合,诸如传递-遗传关系、时-空配置关系、衔接-匹配关系、缓冲-链接关系、信息-调控关系等协同-优化的重要手段,对于工序功能集合的解析-优化和流程工序集合的重构-优化也有着重要作用,是炼钢-连铸过程智能化的核心技术之一[2].

《冶金流程工程学》指出[3],炼钢-连铸区段工序界面技术是指炼钢、连铸等主体工序之间的衔接-匹配、协调-缓冲技术及相应的装置,包括二次冶金(炉外精炼)工序及其装置、钢包、天车、中间包、车间平面布置和输送能力配置以及各工序和装置的数量(能力)以及对应匹配的设计等.刘青等[4]提出钢厂的运行优化应包含系统产能核算、生产运行模式优化、钢包/天车运行控制等内容,是对炼钢-连铸区段工序界面技术的进一步阐述.随着炼钢-连铸过程智能化技术发展的深入,国内外冶金学者对影响炼钢-连铸区段上下游工序衔接的界面技术越发重视,主要包括炉外精炼、钢包运行控制、天车运行控制、生产运行模式优化等技术.Semura与Matsuura[5]综述了近年来炉外精炼技术的发展;殷瑞钰[3]总结了不同炉外精炼技术的冶金功能与适用性,并重点阐述了其对前后工序运行节奏的协调缓冲作用.当前,主要从精炼工序/装置改进[6]、精炼工序柔性作业时间控制[7-8]、精炼过程及终点钢水温度调控[9-11]等方面对精炼工序的协调缓冲作用进行了大量研究.目前,已公开发表的文献对钢包运行控制、天车运行控制和生产运行模式优化3种工序界面技术也进行了不同程度的研究,却鲜有相关研究进展的综述报道.鉴于此,本文针对影响多工序衔接效率的钢包运行控制、天车运行控制和生产运行模式优化3种典型工序界面技术的研究进展进行综述,与此同时,钢包、天车和生产运行模式分别作为物质流运行的“盛载者”、“执行者”和“驱动者”,本文将3者在炼钢厂运行过程的行为与特征研究进展进行综合讨论,在炼钢-连铸智能化发展的大环境下具有较强的应用前景与现实意义.此外,基于3种工序界面技术研究进展的分析,并围绕影响炼钢-连铸过程有序、稳定、准连续/连续运行的产品结构、工序作业周期等因素,提出3种工序界面技术的协同机制与协同方案,为实现钢厂各工序之间或钢铁制造流程各区段之间物质流的高效衔接提供参考.

1 钢包运行控制

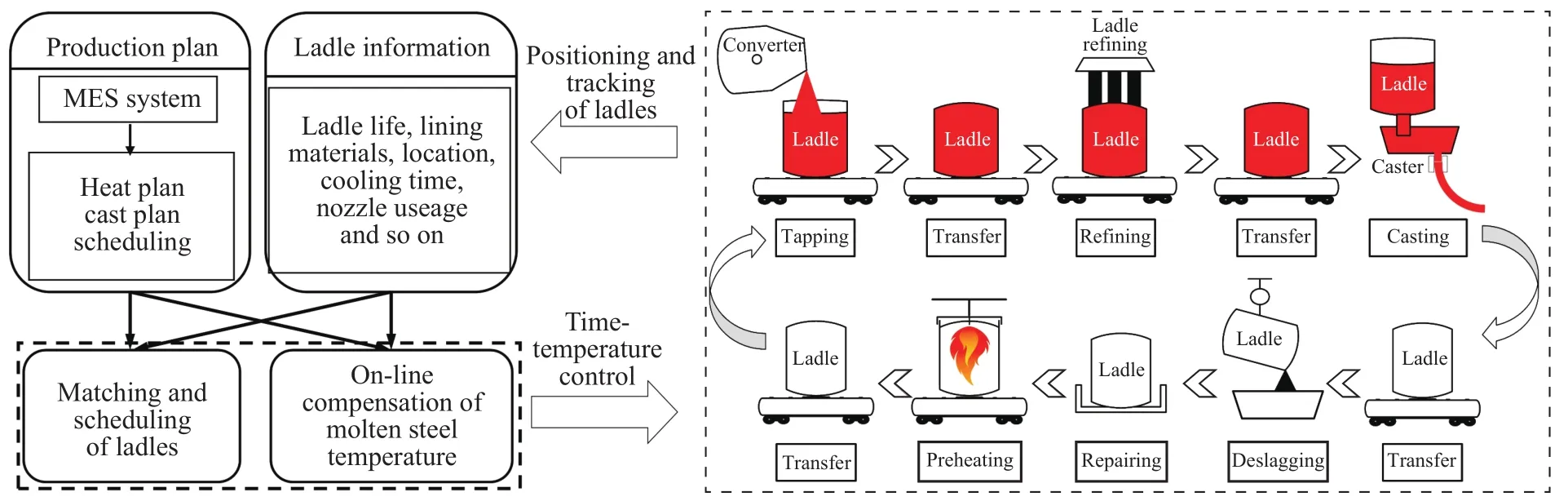

作为炼钢-连铸区段物质流运行的“盛载者”,钢包不仅是盛载、运输钢水的容器,同时也承担着多种冶金功能,如钢水的合金化、吹氩等操作均在钢包中进行;此外,钢包在运行过程中也起到协调前后工序运行节奏的作用.图1所示为钢包在炼钢-连铸区段运行1周期的示意图,包括满包和空包运行阶段.钢包在满包运行阶段需完成钢水盛接、运输、精炼、浇注等任务,空包运行阶段主要进行倒渣、钢包维修及烘烤作业.而所谓钢包运行控制,是指钢厂根据生产作业计划与实际作业情况,计算所需的在线钢包使用数量,并借助定位跟踪、数值模拟等技术,确定各钢包的位置和热状态,在此基础上实现钢包运行路径的有效调控.钢包运行控制主要包括钢包运行过程热状态监测、钢包选配与钢包调度3方面研究内容.

1.1 钢包运行过程热状态监测

1.1.1 研究方法

钢包运行过程热状态监测的研究方法主要包括钢包/钢水温度实测法和数值模拟方法.文献[12]分别对两种方法的优缺点进行了论述,其中,实测法具有较高的可靠性,但操作困难,且投资较大;而数值模拟方法能够研究各种复杂工况下的钢包热状态,但运算量较大,且结果准确性难以检验.

在实测法方面,吴晓东等[13]通过在包衬内嵌入热电偶,直接测量宝钢某钢厂钢包在各运行阶段的包衬温度变化,指出新钢包在前两次运行周期内处于蓄热状态,应适时提高转炉出钢温度以补偿钢水温降;当包衬蓄热饱和后,其工作层在空包运行阶段的温降较为明显,其余部位温度较为稳定.随着测温技术的发展,Mazzetti-Succi[14]使用红外热成像仪监测钢包运行过程的包衬温度,研究了5种不同绝热板对钢包热状态的影响,最终确定成分为质量分数52% Al2O3+45% SiO2、并以SiO2为粘接剂的绝热板保温效果最优.除了测量包衬温度,钢水测温也属于实测法研究钢包热状态的常用手段,Zhou等[15]设计了一种带有真空层的新型钢包,通过热电偶对钢包运行过程中钢水温度变化的测量,得到当真空层气压为50 Pa时,其保温效果是一般绝热层的11倍,但该新型钢包是通过外焊不锈钢板来构造真空层,对其使用寿命尚需做进一步评价.

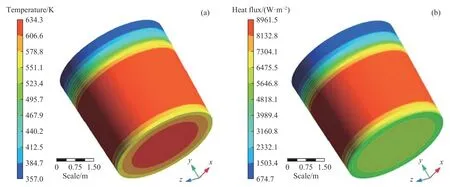

关于数值模拟方法,其一直是研究复杂多相系统传热-流动行为的重要手段,先前由于计算机性能和模拟软件功能的限制,通常构建一维传热模型来研究钢包运行过程热状态,虽然计算效率高,但一维传热模型忽略了较多影响因素,计算结果的可信性较低[16].随着计算机运算能力的大幅提高和模拟软件的不断升级,二/三维传热模型的高效求解成为可能.Zabadal等[17]基于有限差分法构建了二维传热模型,研究新、旧两类钢包运行过程包衬不同位置的温度场分布和散热情况,并通过实测包衬温度验证了模拟结果的可靠性.Lu等[18]考虑了钢水热分层和自然对流行为,应用Fluent方法求解钢包/钢水传热的三维模型,结果表明钢水热分层和流动对包衬传热和包壳散热有显著影响,但渣线以下包壳表面温度和散热较为均匀,如图2所示.相比于一维传热模型,二维/三维传热模型因考虑更多的影响因素,计算结果的可靠性有了较大提高,但要实现钢包运行过程热状态的精准监测,仍需结合实测法来对数值模拟结果进行检验和校正.

图2 钢包包壳温度与热流量分布图[18].(a)温度分布;(b)热流量分布Fig.2 Distributions of temperature and heat flux on ladle shell[18]: (a) temperature distribution; (b) heat flux distribution

通过包衬内嵌热电偶的实测法虽然能够获得较为准确的钢包热状态监测结果,但需要对钢包进行一定的改造,增加了实验成本,且内嵌热电偶仅能获取钢包特定部位的温度,无法实现钢包整体热状态的监测.而应用数值模拟方法虽然能够监测到钢包各个位置的热状态,但该方法在建模中通常对钢包/钢水的传热行为进行一定假设,影响计算结果的准确性,且数值模拟方法较长的求解时间一直是制约其应用的主要因素,采用图形处理器(GPU)等高性能运算手段可显著提高运算效率,但对于复杂的三维传热模型,其求解时间仍较长.结合上述2种方法,仅在钢包包壁1/2处、1/4处及包底等关键位置嵌入热电偶或直接采用红外测温手段,一定程度上降低实验成本,并应用实测值对数值模拟结果进行修正,这对于钢包热状态的精准监测和钢水过程温度的窄窗口控制具有重要意义.当前,随着人工智能技术的发展,深度(卷积)神经网络、极限学习机等机器学习方法因其建模的灵活性和求解的高效性而得到了广泛的关注,并已逐渐应用于炼钢-连铸生产过程[19-20].采用机器学习方法,如基于深度学习的图像识别技术[21],对得到的大量钢包热状态数值模拟数据和实测数据,包括文本结构化数据、图像等非结构化数据进行建模,将为钢包热状态的实时精准监测提供可能.

1.1.2 影响因素

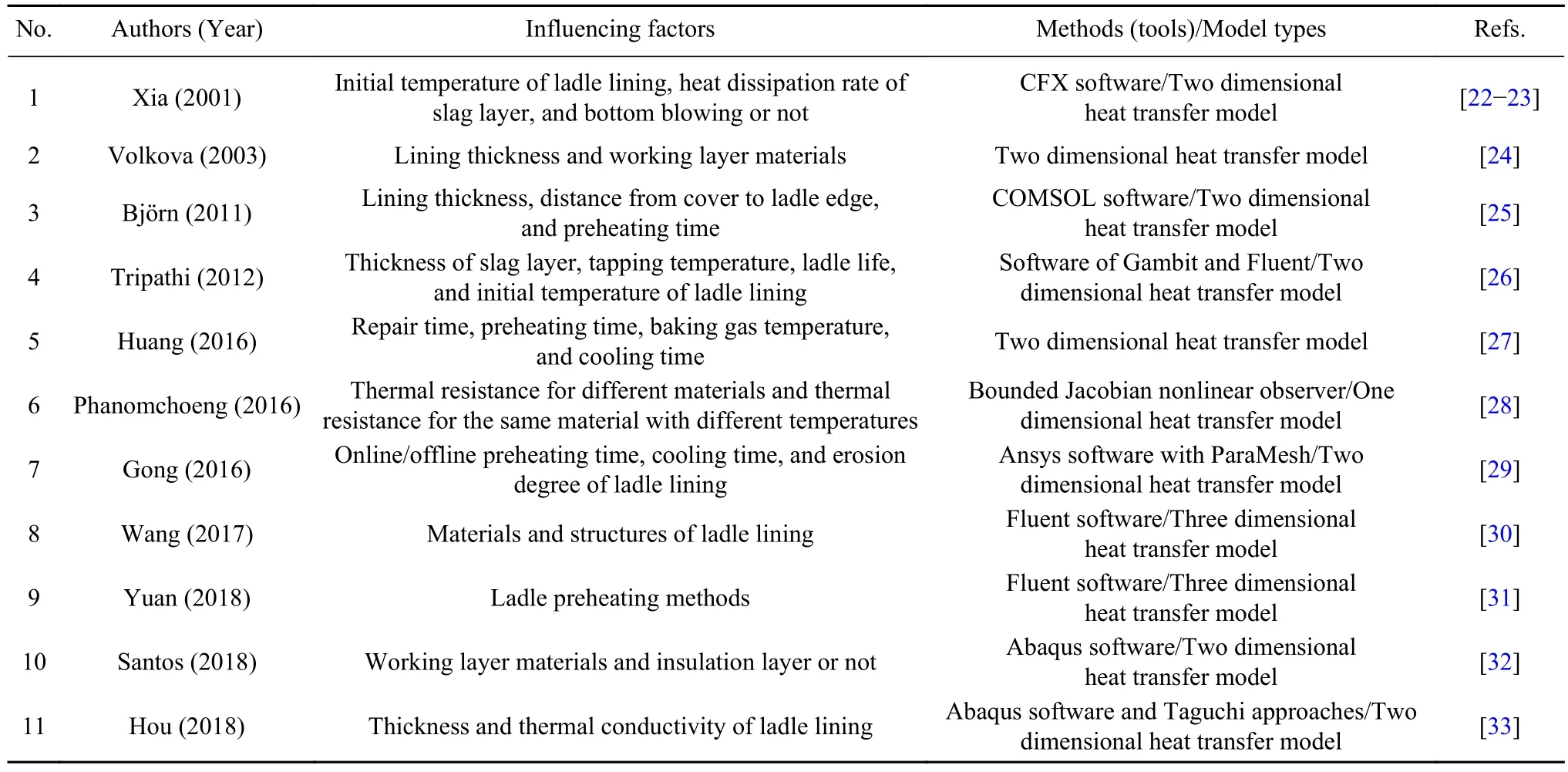

实现钢包热状态的精准监测,可靠的研究方法是基础,钢包热状态影响因素的掌握是关键.影响钢包运行过程热状态的因素有很多,内在因素包括包衬材料特性和包衬结构,外在因素包括包龄、空包时间、烘烤时间等.表1所示近20 a来研究钢包热状态影响因素的部分代表性工作.

由表1可知,近年来冶金学者对影响钢包热状态的内/外在因素进行了较为全面的研究,内在因素和外在因素的研究分别为具有高保温效果包衬结构的设计和钢包运行的优化提供指导,这为钢包热状态的精准监测与控制奠定了基础.实际生产中钢包一直在高温状态下运行,满包运行阶段需盛载少则几十吨多则300 t的钢水,且包衬与钢水直接接触,故包衬的热机械性能、耐热性、耐腐蚀性等也影响着钢包运行的稳定性[34-36],对于具有特殊成分钢种的生产,需做到专包专用.因此,对于钢包热状态的监测与控制,应兼顾其热机械性能、耐热性、耐腐蚀性等性能.

1.2 钢包选配与调度

目前,国外鲜有钢包选配与调度方面的研究报道;国内学者基于冶金流程工程学理论与方法,开展了相应的研究工作,取得了一定进展.而周转钢包数量的确定作为钢包选配与调度前的一项重要工作,也得到了较多关注.因此,在论述钢包选配和调度研究前,首先对周转钢包数量计算的相关研究进行介绍.

1.2.1 周转钢包数量计算

计算周转钢包数量的前提是解析与钢包运行相关的时间参数,包括转运周期、连铸机浇铸周期等,基于此,刘青等[37]提出了周转钢包数量的基本计算方法,即时间计算法、产量计算法和周期匹配法,后续相关研究大多在此基础上进行.面对多品种、小批量、多规格的订单要求,炼钢-连铸区段产品结构的多样性是影响周转钢包数量的主要因素,Wang等[38]通过对某特殊钢厂品种钢和普碳钢生产工艺的分析,建立了周转钢包个数与产品结构的量化关系模型,模型应用后,该厂周转钢包个数平均减少约2个.此外,炉次/浇次作业计划也影响着周转钢包数量,而相邻浇次计划的重叠时间决定着钢包互用程度,互用程度越高,所需周转钢包个数也就越少.Huang等[39]研究了不同浇次计划重叠时间与周转钢包个数的关系,并应用甘特图方法计算出双浇次计划下的最少周转钢包个数,同时,给出了满足钢包互用的浇次计划重叠时间,缩短重叠时间虽然有利于提高钢包互用程度,但在一定程度上降低了连铸机的作业率,对于生产任务较重的钢厂,需权衡彼此之间的利弊.以上研究主要考虑了满包运行阶段的生产因素对周转钢包数量的影响,而空包运行阶段也存在诸多不确定因素,如空包时间、维修时间等,这些因素也会影响周转钢包数量.蔡峻等[40-41]应用Plant Simulation软件建立了钢包周转仿真模型,研究了包龄、热修时间、空包时间等因素对周转钢包数和钢包周转率的影响,同时给出了提高钢包红包出钢率的措施.

表1 钢包热状态影响因素的研究Table 1 Study on influence factors on thermal state of ladles

由于钢包的满包和空包运行效率均受到诸多因素的影响,周转钢包数量的计算应全面考虑流程中各因素的影响,特别对于转炉冶炼周期大于连铸机浇铸周期的情况,钢包备包时间影响着钢包使用个数;同时,备包过程钢水温降对最大连浇炉数的制约也不容忽视.此外,因生产作业计划直接影响周转钢包数量,也可将其作为钢包调度模型的优化目标来进行求解,具体内容将在下文阐述.除了周转钢包数量,所需离线钢包数量的确定对优化钢包管控也有着重要意义.目前,本课题组正在深化相关研究工作,拟通过优化炼钢厂离线钢包的配置,提高钢包周转率,并逐步完善离线钢包烘烤制度,以降低能源消耗.

1.2.2 钢包选配

所谓钢包选配,是指根据当前炉次冶炼的钢种类型和备选钢包类型、位置及其热状态等信息,选择最佳的钢包盛接该炉次钢水.配包不合理可能导致钢水浇铸温度偏离合理范围,恶化铸坯质量,因而对于钢包选配的研究至关重要.

钢包选配的前提是准确掌握备选钢包的位置、包龄、包衬温度与材质等信息,这就要求钢厂搭建钢包定位跟踪系统,常用的钢包定位跟踪方法包括射频识别技术和激光测距技术[42].除了准确掌握钢包的实时信息,设计科学有效的建模与求解方法也是钢包选配研究的重点.刘建[43]将炼钢-连铸区段钢包选配的专家经验规则化,同时归纳了钢包运行过程的约束条件,建立了钢包选配模型,显著提高了目标钢厂的配包效率.刘炜与柴天佑[44]将钢包包衬温度、包龄、包衬材质等辅助部件的使用次数设为约束,构建了钢包选配模型,并提出了基于规则优先级的启发式钢包选配方法;此外,以最小化转炉出钢温度、最大化钢包寿命和在线周转率为目标,建立脱磷转炉的钢包选配模型,应用分类一致性方法归纳了钢包选配规则,通过规则推理的方法为各炉次选配钢包[45].

目前,宝钢、首钢京唐、河钢唐钢不锈钢公司等国内大中型钢铁企业均配置了钢包定位跟踪系统,但通过现场或文献调研,多数钢厂因缺少行之有效的钢包选配模型,钢包定位跟踪系统仅发挥了钢包运行状况的监测作用.

1.2.3 钢包调度

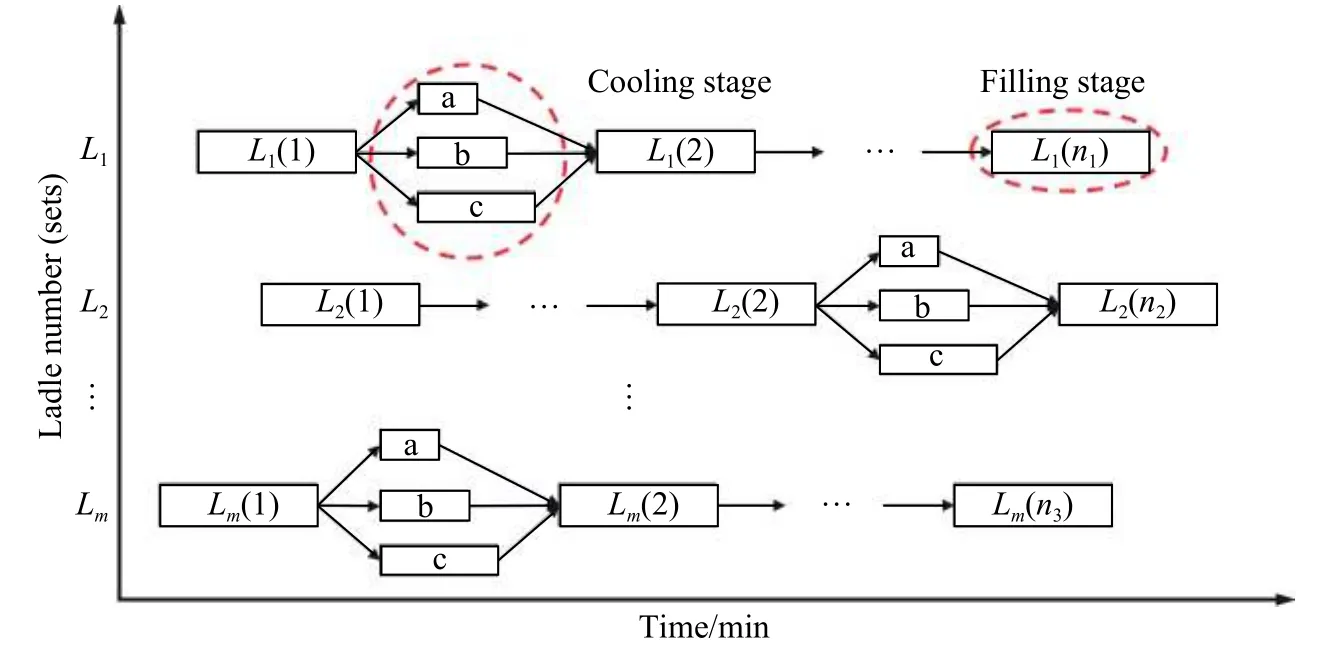

所谓钢包调度,就是以最小化周转钢包数量等为目标,以钢包包龄、维修操作、钢种类型等为约束条件,为生产计划内的多个炉次同时选配钢包,如图3所示.图中,a/b/c表示空包运行阶段根据钢包状态而采取的不同维修操作;L1(1)、L1(2)······L1(n1)表示分配给钢包L1的炉次集合.通常,钢包调度是在生产作业计划已知的基础上进行的.类似炉次计划调度,钢包调度的求解方法也包括启发式算法、基于生物进化的智能算法和仿真方法等.

谭园园等[46]将钢包调度问题抽象为带有时间窗(满包运行阶段)的车辆路径问题,以最小化周转钢包数量为目标,钢种类型、钢包维修等因素作为约束条件,构建钢包调度模型,应用分散搜索算法求解该模型,但该模型将满包运行阶段作为黑箱处理,这对结果的准确性有一定影响.在其随后的研究中[47],考虑了满包运行阶段工序作业周期的影响,除最小化周转钢包个数,最大化工序作业稳定性(钢包在各工序的作业时间处在合理作业周期范围内)也作为钢包调度模型的优化目标,大大提高了模型的可用性.郑忠课题组[48-49]先后采用动态网络图方法和统一建模语言(UML),构建以工序间钢包等待时间最小和周转钢包数最少为目标的钢包调度模型,采用Plant Simulation软件对所得钢包调度结果进行仿真验证,同时,应用软件内嵌的遗传算法对调度方案进行修正.以上研究均是在生产作业计划已知的基础上进行的,钢包调度的灵活性受到一定限制.针对该问题,张媛[50]将钢包抽象为服务炉次的特定工序,将炉次计划调度和钢包调度集成为一个问题,建立以生产计划总完成时间、炉次工序间等待时间和设备待包时间最小化为目标的炼钢-连铸生产调度模型,采用改进的分散搜索算法求解模型,并与遗传算法进行对比,验证了该算法的有效性.

对比钢包选配与钢包调度的定义,不难看出传统意义上的钢包调度属于静态调度范畴,研究中通常将钢包在炼钢-连铸区段各工序的作业时间以及工序间的运输时间作标准化处理;而钢包选配则需考虑钢包位置、热状态等实时信息,类似于动态调度的研究.面对炼钢厂复杂的生产作业状况,要实现钢包运行的高效管控,需充分考虑钢包选配与钢包调度之间的关系,二者联合建模技术的研发应是今后钢包运行控制研究的重点.近年来,5G通信技术和各种监测手段的发展为开发集成钢包状态监测、选配和调度等功能的钢包运行管控系统提供了重要的技术支撑,其技术架构如图4所示.以生产作业计划中各炉次的工艺要求作为钢包选配与调度的约束条件,结合钢包定位跟踪系统提供的钢包位置、钢包周转次数、钢包类型等信息,进行钢包的选配与调度,优化钢包周转;此外,根据钢包在满包和空包运行阶段运行状况的监测,结合包衬材质、结构等信息,确定待接钢水钢包的热状态,为转炉出钢温度的调控提供指导.蔡峻等[51]在基于钢包热状态的钢水温度补偿方面已开展了大量研究工作,并开发了相应的软件系统.

图3 钢包调度示意图Fig.3 Schematic of ladle scheduling

图4 钢包运行管控系统技术架构图Fig.4 Technical framework of the control system for ladles cycling

2 天车运行控制

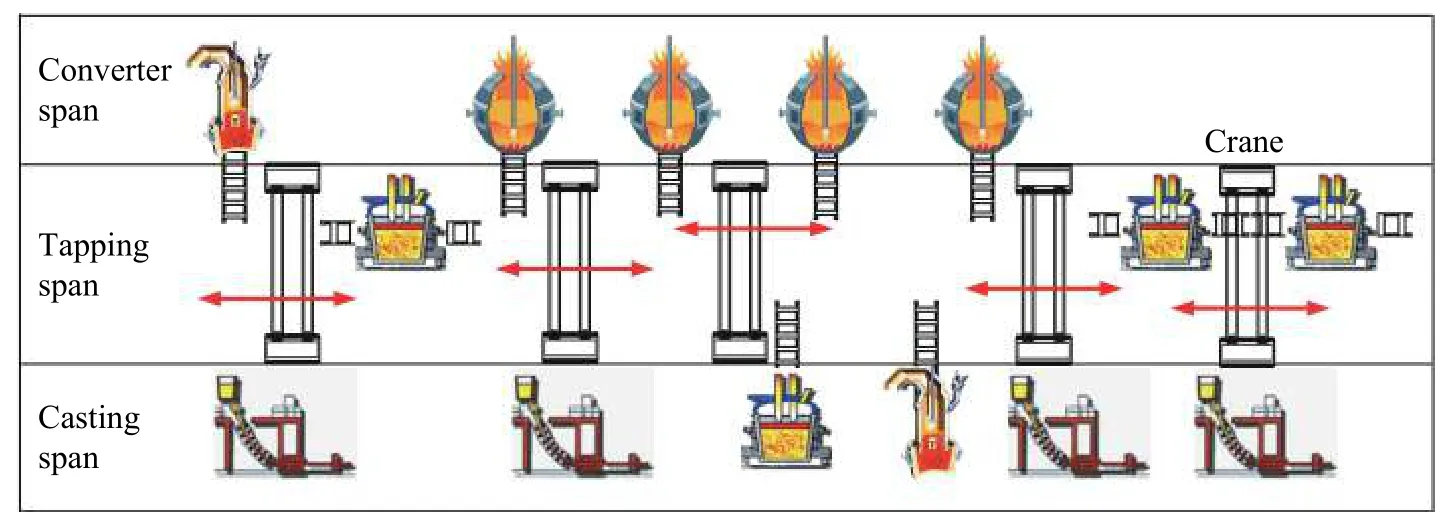

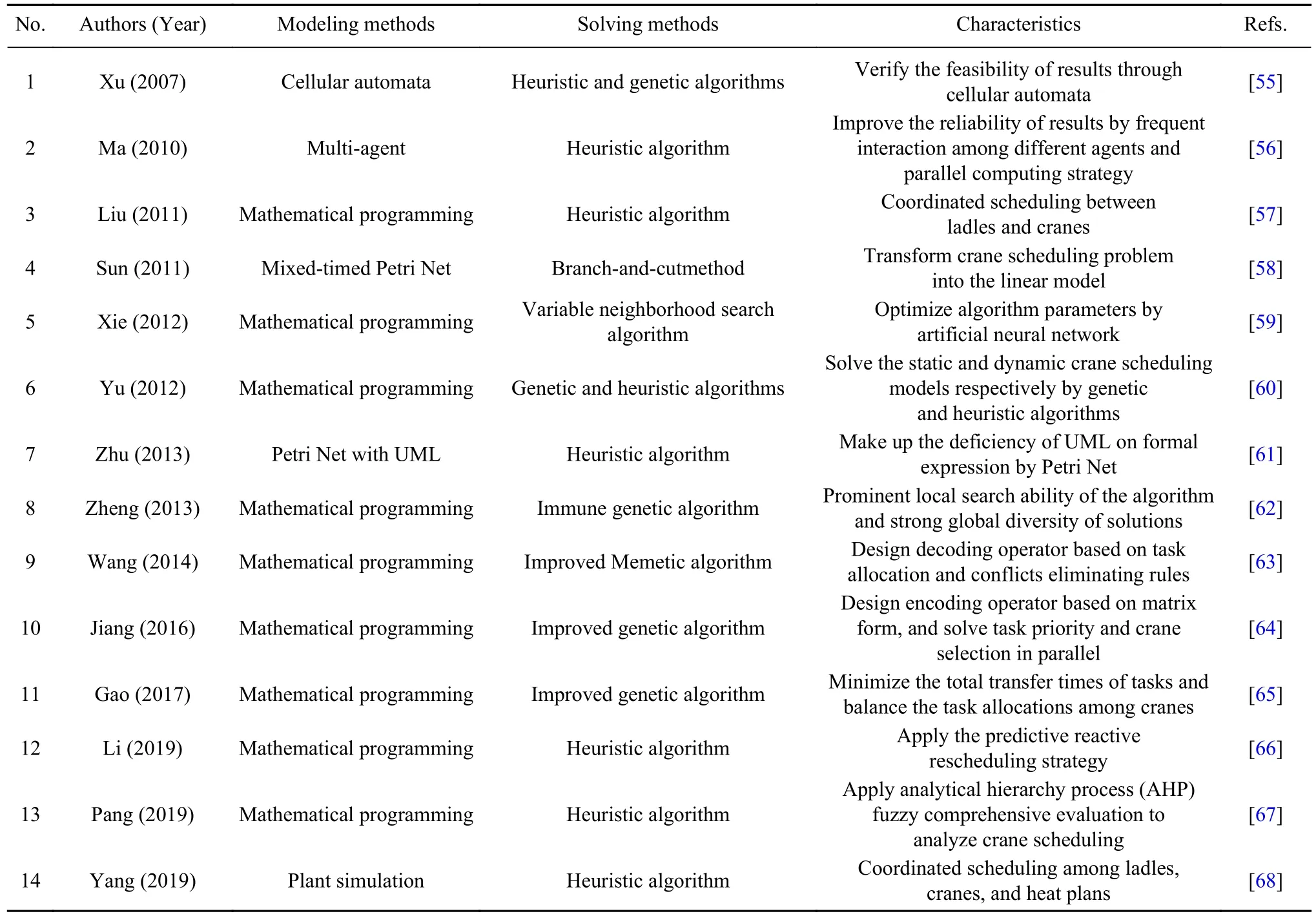

上文详细介绍了炼钢-连铸区段物质流运行的“盛载者”—钢包的运行控制研究进展,本章将对物质流运行的“执行者”—天车(俗称行车)的运行控制研究进展进行概述.天车横架于钢厂车间各个作业跨,执行满包在工序间的吊运和辅助空包完成倒渣、维修等作业.因炼钢-连铸过程具有高温(1500~1700 ℃)、多约束、准连续的运行特点,相比于一般离散制造车间或仓库、码头等,其天车运行控制更为复杂.所谓天车运行控制,是指根据炼钢-连铸区段各类吊运任务的属性和同跨(异跨)天车间的位置关系,对各部天车的运行路径进行有效调控.对于大量存在的无精炼跨钢厂,如图5所示为国内某中大型转炉钢厂的车间布置,因缺少精炼跨,在钢水接收跨内5部天车需承担多种吊运任务,运行控制难度极大.目前,已公开报道的文献中,国外鲜有对炼钢-连铸区段天车运行控制问题的研究,主要工作集中在中间坯库[52]和成品库[53]天车调度问题的研究.国内刘青等[54]较早地将物流学的装卸搬运理论用于研究钢厂的天车运行,分析了炼钢-连铸区段天车运行的特点,讨论了天车运行对工序作业时间和钢水温度调控的重要性.近年来,国内学者相继开展了炼钢-连铸区段天车运行控制的研究,主要集中在天车调度方面,表2所示为天车调度的代表性研究工作.

由表2可知,数学规划是天车调度问题建模的常用方法,基于经验规则的启发式算法和以遗传算法为代表的种群进化算法是求解模型的主要方法.对比两种求解方法,启发式算法能在较短时间内获得可行性较高的天车调度方案,但方案质量需作进一步评估,而遗传算法等其他种群进化算法,对于复杂天车调度问题求解具有高度的灵活性,但容易产生“早熟”问题,得到局部最优解,且运算量较大.目前,在计算机强大运算能力基础上,多种算法联合求解已成为研究热点.天车作为钢包吊运设备,而钢包又直接盛载各炉次钢水,因此,天车调度问题的研究应充分考虑与钢包、炉次计划的协同性.此外,对于新钢厂设计,不仅要考虑车间内主体工序与设备的平面布置,也要从多工序协同运行角度研究天车等运输设备的配置优化问题.

3 生产运行模式优化

图5 国内某钢厂车间布置和天车配置Fig.5 Workshop layout and crane configuration in steelmaking plant

表2 近年来关于天车调度的代表性研究工作Table 2 Study on crane scheduling in recent years

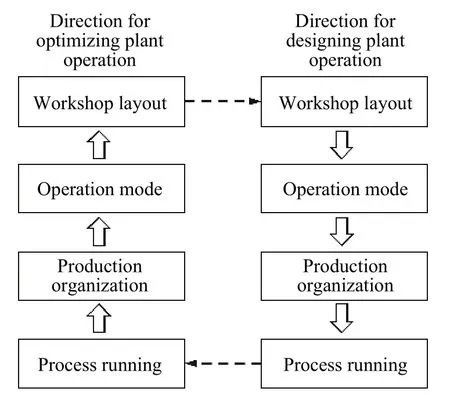

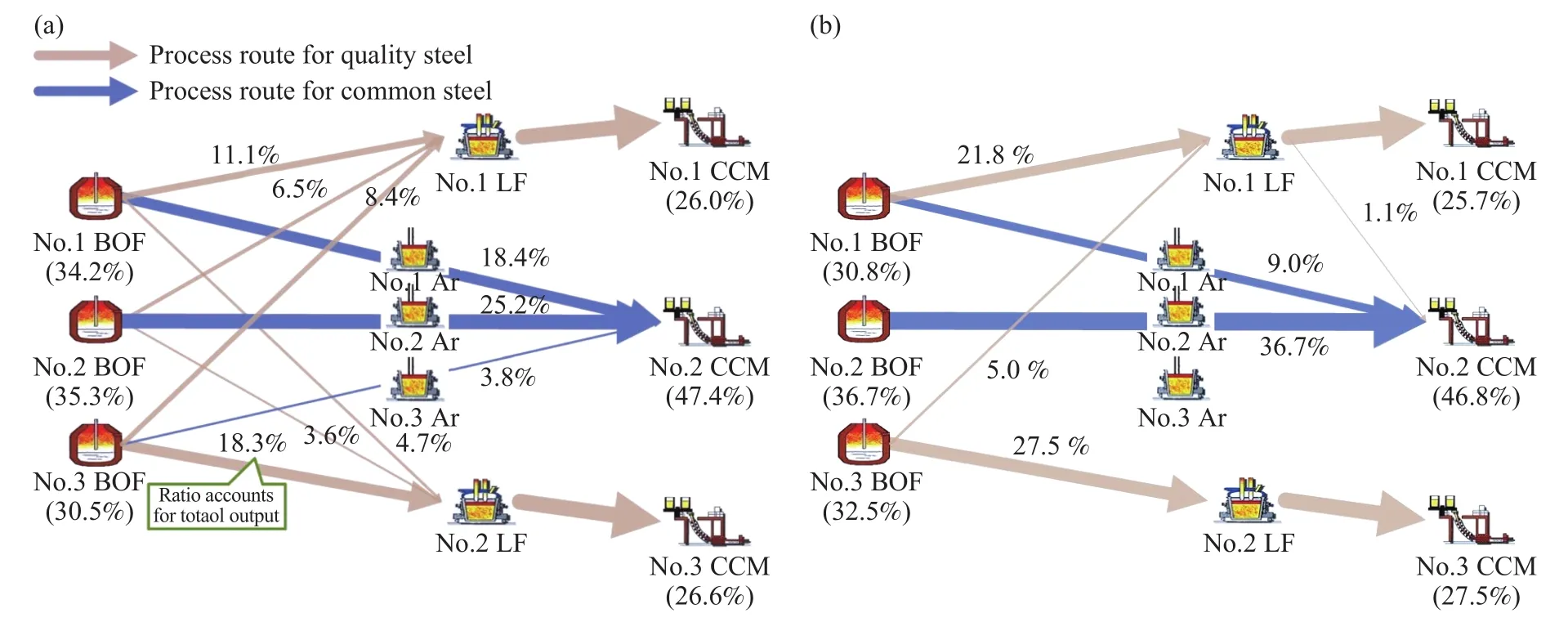

本章将重点阐述物质流运行的“驱动者”—生产运行模式优化的研究进展.所谓生产运行模式优化,是指基于车间布置与设备、原(辅)料等资源约束,为完成一定产品结构与钢产量的生产任务,所确立的单个工序/设备的作业制度及其与其它工序/设备之间的对应-衔接关系,其主要用于解决工序/装置的数量(能力)以及对应匹配的设计等问题,是实现物质流在不同工序之间高效衔接的基础,因此,生产运行模式优化也是一种重要的工序界面技术.刘青等[69-70]较早进行了炼钢-连铸区段生产运行模式优化的研究,提出了炼钢厂系统运行原则[69],即“炉机对应”、“能耗最小”、“拉速决定流量”和“连浇”原则,并给出了具体的调控策略;同时,描述了生产模式(属于生产运行模式范畴)在钢厂系统运行过程中的地位及其逻辑关系,如图6所示,并阐述了生产模式优化对于车间平面布置、工序缓冲和工序运行3方面的意义[70].

图6 生产模式在钢厂系统中的地位及其逻辑关系[70]Fig.6 Status of operation mode in steelmaking plant system[70]

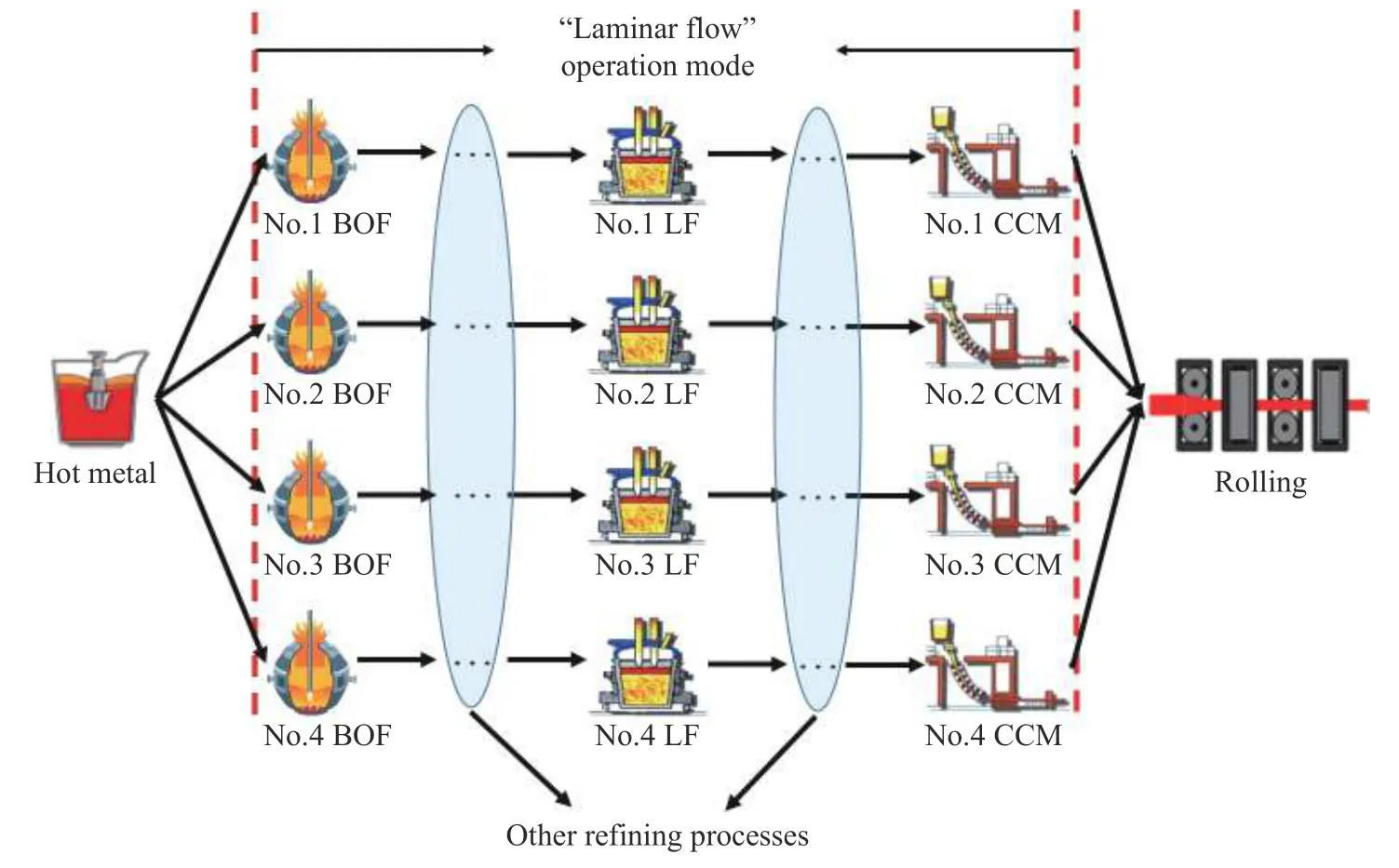

“层流”是炼钢-连铸区段的理想生产运行模式[2-3,71],如图7所示,该模式下,转炉、精炼炉与连铸机之间存在“一一对应”的匹配关系.然而,由于实际生产中钢种类型与连铸坯断面规格的多样性,导致工序产能、作业周期的不匹配,无法实现炉、机之间“一一对应”的匹配关系.针对此情况,刘青等[69]提出了“定炉对定机”的生产运行模式.目前,国内多数钢厂普遍存在工序产能、作业周期不匹配的问题,因而,生产运行模式优化的研究主要集中在以“定炉对定机”为目标的炉-机对应模式优化方面,考虑的影响因素包括产能、产品结构、工序作业周期等.

图7 “层流”运行模式Fig.7 “Laminar flow” operation mode

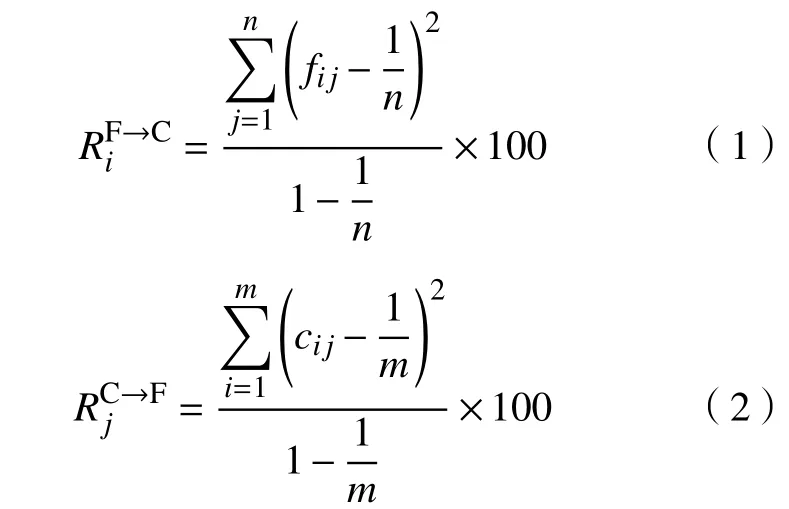

对于产能因素,通常以各工序产能匹配为切入点,刘青等[72]通过对国内某长材型钢厂工序产能的解析,指出连铸工序为该厂产能提高的瓶颈工序,并提出增加连铸机流数的产能匹配方案,实现了转炉、LF精炼炉和连铸机“一一对应”的匹配关系.宝钢为实现专线化生产[73],董金刚[74]基于转炉、连铸工序生产能力的比较,指出对于以产定销和按订单组织生产的钢厂,应分别以连铸和转炉为中心来设计生产运行模式,目前该理念已用于指导宝钢集团多个钢厂生产.当前多数钢厂的生产订单均呈现多品种、多规格的特点,故产品结构因素的研究对于钢厂生产组织具有重要现实意义.穆衍清等[75]以国内某长材型特殊钢厂为研究对象,通过对不同钢种工艺路径的解析,构建了炉-机对应模式与产品结构的定量化关系模型,并提出了炼钢厂炼钢炉与连铸机之间对应唯一性的量化评价指标,即炉→机匹配度和机→炉匹配度,计算方法如式(1)和式(2)所示:

图8 模型应用前后炉-机对应关系[75].(a)应用前;(b)应用后Fig.8 Furnace-caster coordinating scenario[75]: (a) before application; (b) after application

因生产运行模式影响因素的复杂性,多因素的影响研究更为重要.芦永明等[77-78]以工序产能、作业周期的匹配为优化目标,构建了棒线材和板带型钢厂炉-机匹配的数学模型,并采用改进后的分层序列法求解模型,应用该模型验证了首钢京唐炼钢车间设计的合理性.陈若冰与齐欢[79]以国内某钢厂为例,通过对炼钢-连铸区段各工序产能与作业周期的分析,确定了实现炉-机匹配各工序工艺参数的取值范围,并通过仿真实验计算了各工序最佳作业周期和年产量.Liu等[80]从转炉工序与LF精炼工序产能和生产节奏匹配的角度,提出了LF精炼炉数量配置的计算方法,确定了5家中小型转炉钢厂LF精炼炉的理论最优配置数量,对于特殊钢生产而言,一座转炉往往与一座以上的LF精炼炉衔接对应.此外,通过生产运行模式解析往往得到多个生产运行模式备选方案,如何选取最优方案,郑忠等[81]应用基于生产调度规则的元胞自动机仿真方法,研究了不同生产运行模式下物质流的运行特征,并应用在线金属量、工序等待时间和设备作业率等指标对不同生产运行模式进行评价,指导实际生产组织与调度.上述多因素研究中,各因素之间往往存在着密切关系,如工序作业周期决定着工序产能,工序产品结构又决定着工序作业周期,而工序之间运行节奏的协同性影响着工序产品结构的决策,同时也影响着炼钢厂的系统产能.对于按订单组织生产的钢厂,应充分考虑订单产品结构下各工序作业周期的匹配性问题,以便为订单的分解与组合提供决策依据.

理论上来讲,未考虑炉、机对应关系的“见缝插针”式的生产调度虽然有利于实现计划总完成时间、炉次总运输时间最短的目标,但是使得物质流呈现紊流运行状态,其实际调度结果往往不甚理想.开展生产运行模式优化研究的直接目的在于科学指导生产运行及调度,通过生产运行模式的优化,明晰不同工况下工序作业周期、工序产能和工序产品结构之间的量化关系,确定各工况下炉、机之间的衔接-匹配关系,并以此作为实际生产调度的优化目标、约束条件或求解策略,实现物质流的“层流/准层流”运行;但该种生产运行模式可能会影响炼钢厂的系统产能,需统筹考虑.王刚等[7]在文献[75]的基础上,建立以炉→机匹配度最高、炉次在工序之间等待时间最短等为目标的生产调度模型,运用精炼工序的柔性缓冲策略,得到不同产品结构下的最优调度方案.袁帅鹏等[82]同样以炉→机匹配度作为优化目标构建生产调度模型,并采用改进带精英策略的快速非支配排序遗传算法求解模型.刘倩等[83]通过对炼钢-连铸区段生产运行模式的优化,构建了基于炉-机对应的生产调度规则库,并应用于遗传算法的初始种群生成过程,同时改进个体的交叉、变异操作,大大提高了调度方案的可行性,该研究成果已初步应用于国内某中大型转炉钢厂.在生产调度问题研究中,将优化的生产运行模式与人工智能算法相结合形成基于“规则”+“算法”的方法来求解生产调度模型[84],是提高调度方案可行性的重要手段.

4 工序界面技术协同

目前多数钢厂,特别在高品质钢生产过程中,由于产品结构、工艺路径复杂,工序作业周期不匹配且缺乏科学的生产组织规则等原因,仍普遍存在周转钢包个数过多、天车有效作业率偏低以及工序间频繁无序交叉供应钢水等问题,不利于炼钢-连铸过程有序、稳定、准连续/连续运行,制约了钢厂智能化的进程.而要解决上述问题,工序功能集合的解析-优化是前提,工序关系集合的协同-优化是关键,即在单工序工艺控制的基础上,着力开展多工序协同运行的研究.但要实现炼钢-连铸区段多品种、多工艺、多扰动、快节奏生产条件下的多工序协同运行,首先需要解决各主体工序/设备与钢包、天车等辅助设备的协同作业及控制问题,在此情况下,单一的工序界面技术不足以支撑多个工序/设备的协同运行,需要多种工序界面技术的协同来支撑多工序的协同运行.

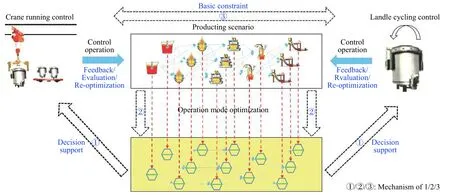

钢包、天车与生产运行模式作为炼钢-连铸区段物质流运行的“盛载者”、“实施者”与“驱动者”,从三者的属性特征来看,钢包运行控制、天车运行控制与生产运行模式优化3种工序界面技术的协同对于物质流在多工序之间的高效衔接具有重要意义,保证各炉次按计划到达指定工序,同时满足各工序装置对钢水温度与成分的要求.通过对3种工序界面技术特征的分析,三者的协同机制归纳有三,如图9所示.机制一(生产运行模式优化对钢包、天车运行控制的作用机制):通过生产运行模式优化,确立各工序/设备的作业制度及其与其它工序/设备之间的对应-衔接关系,为周转钢包数量的确定,天车作业区域与运行路线的优化,以及钢包、天车调度等运行控制问题的求解提供决策支持.机制二(钢包、天车运行控制对生产运行模式优化的作用机制):钢包、天车运行结果的分析与评价为对应生产运行模式的可行性提供判定依据,并指导其进一步优化完善的方向及内容.机制三(钢包运行控制与天车运行控制的相互作用机制):钢包在工序之间的转运主要是依靠天车来完成的,而天车的作业路线主要是依据钢包所盛载钢水所要求的工艺路径来确定的,因此,在明确钢包、天车作业任务的基础上,以“相互需要”的时段作为各自作业方案制定的基本依据(约束).

上一段描述了3种工序界面技术的协同机制,本段简要讨论如何实现3种工序界面技术的协同.笔者提出如下方案:生产运行模式优化是以时间参数的解析为基础,通过对时间参数的解析,厘清炼钢-连铸过程物质流的运行规律;在此基础上,以“炉-机对应”、“能耗最小”、“拉速决定流量”和“连浇”等炼钢厂系统运行原则进行生产运行模式的优化,从生产运行模式优化过程中归纳凝炼钢包、天车的运行规则与调控策略,如钢包选配规则、天车冲突消解策略等;在实际生产中,根据工序/装置的产能、产品结构等要求以及诸工序作业周期、设备运行状态等信息,选取与实际工况相对应的钢包、天车运行规则,作为钢包、天车运行控制模型(如钢包选配模型、天车调度模型)的优化目标或约束条件,同时,应用对应的调控策略改进钢包、天车运行控制模型的求解算法;根据钢包、天车的实际作业结果,或仿真运行结果来评估并修正当前钢包、天车运行规则和调控策略,不断优化生产运行模式.

5 结论与展望

钢厂智能化、绿色化的发展趋势,对单工序工艺的精准控制和多工序运行的协同优化提出了更高的要求.炼钢-连铸区段工序界面技术的不断发展可为多工序协同运行创造有利的条件.本文针对炼钢-连铸区段钢包运行控制、天车运行控制和生产运行模式优化3种典型工序界面技术的研究进展进行了综述,主要结论与展望如下:

图9 钢包、天车运行控制与生产运行模式优化的协同机制Fig.9 Collaboration mechanism among ladle cycling control, crane running control, and operation mode optimization

(1)随着GPU等高性能运算手段的应用,钢包热状态的数值模拟研究能够在考虑更多影响因素的基础上进行三维传热模型的构建与快速求解,但要实现钢包热状态的精准监测和钢水过程温度的窄窗口控制,实测法与数值模拟方法相结合仍有必要,随着人工智能技术的发展,深度神经网络等机器学习算法可为钢包热状态的实时精准监测提供可能.

(2)先前钢包选配模型与钢包调度模型的研发通常分开进行,如此构建的模型其实际应用效果并不理想,而以钢包热状态的精准监测为基础,将钢包选配问题和钢包调度问题进行联合建模与求解,应是未来钢包运行控制研究的重点;此外,考虑到钢包运行过程的多种因素对周转钢包数量的影响,可将周转钢包数量作为钢包调度模型的优化目标来进行求解.

(3)基于经验规则的启发式算法和以遗传算法为代表的种群进化算法是天车调度问题的主要求解方法,而将天车任务分配规则、运行冲突消解规则与人工智能算法相结合求解天车调度问题可提高调度方案的质量和求解效率;此外,以Plant Simulation为代表的系统运行仿真工具可实现天车、钢包与炉次计划调度问题的统一建模,是探究工序/设备作业与天车、钢包运行协同性的重要手段,对于炼钢厂生产系统的综合优化具有重要的现实意义.

(4)对于新建或现存钢厂,生产运行模式优化都具有重要的价值,通过炉-机对应模式优化可实现炼钢-连铸区段物质流的“层流”或“准层流”运行,优化钢包、天车运行;在钢厂调度问题研究中,将生产运行模式优化结果与智能算法相结合,构建基于“规则”+“算法”的生产调度模型求解方法,对于调度方案可行性的提高具有重要意义,而“规则”与“算法”联合求解机制的研究则是该种方法能否有效应用的关键所在.

(5)面对钢厂复杂的生产环境,多工序协同运行的实现需要工序界面技术的协同运用,对于钢包、天车运行控制与生产运行模式优化的协同,生产运行模式优化是钢包、天车运行控制的基础,而钢包、天车的实际运行也可为生产运行模式的进一步优化提供指导,三者的协同应成为炼钢-连铸区段工序界面技术实施的焦点,这既是炼钢-连铸过程有序、稳定、准连续/连续运行的需要,又是炼钢厂智能制造的必然要求.