悬持式管柱自动化钻机现场应用与改进建议

常 飞

(川庆钻探工程有限公司川东钻探公司川庆70212 队,重庆 404100)

0 引言

在中国石油集团公司“十二五”重大项目支持下,川庆钻探和宝石机械共同研制了悬持式管柱处理自动化钻机。该钻机配有自动输送管柱的动力猫道、悬持管柱的自动井架工、翻转液压吊卡、自动上卸扣装置的铁钻工等管柱处理装置。2015 年5 月开始在磨溪109 井第一口井工业试验,经现场应用验证,基本能满足使用要求,初步达到预期试验目的。2016 年8 月,经过机械技术升级及设备改进,设备故障率进一步降低,系统稳定性大大提高[1]。

1 系统结构及工作原理

1.1 系统设计介绍

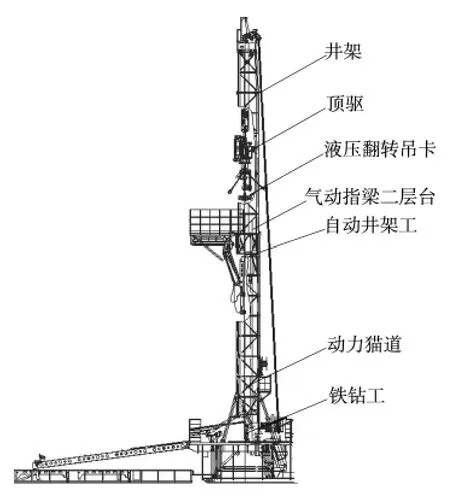

钻机采用悬持式管柱自动化处理系统,配套钢丝绳拉升式动力猫道和缓冲机械手实现钻杆从地面到钻台自动输送;伸缩臂式铁钻工实现钻杆和钻铤的自动上卸扣操作;自动井架工和液压翻转吊卡实现二层台无人值守槽。配套的设备结构新颖、安全性好,实现了管柱从排管架到钻台面及二层台全过程自动化操作作业[2]。ZJ70DB56 悬持式管柱自动化钻机布局如图1 所示。

1.2 工作原理

图1 钻机管柱系统布局

自动化钻机管柱处理过程主要由管柱自动输送系统、建立根自动处理系统、立柱自动排放系统组成。管柱自动输送系统通过动力猫道将钻杆或钻铤从地面自动输送至钻台面;建立根自动处理系统将动力猫道输送到钻台的钻杆通过液压吊卡和铁钻工自动上卸扣实现单根管柱连接成立根或将立根拆卸成单根;立柱自动排放系统采用悬持式自动井架工悬持管柱实现管柱在二层台指梁与井口之间的移动。司钻采用双司钻集成控制系统,通过网络通信技术实现设备在司钻房远程智能控制。

2 系统关键设备

2.1 动力猫道

动力猫道(图2)采用液压驱动钢丝绳拉升形式,通过液压马达驱动完成猫道送钻柱装置运送钻杆至钻台面,动力猫道两侧配有管柱踢出和倾斜机构,采用液压油缸驱动方式,实现管柱进入或送出猫道自动化。动力猫道具有3 种操作模式,分别是本地操作台操作、远程无线遥控盒、远程司钻房控制。

2.2 铁钻工

图2 动力猫道

伸缩臂式铁钻工(图3),伸缩臂式铁钻工占用钻台面面积小,利用电控液技术,通过编程实现钻杆的自动上卸扣功能。相比常规的液气大钳,铁钻工更加自动化、智能化,使钻工远离井口,提高人员安全性。铁钻工具有3 种操作模式且相互锁定,分别为远程无线遥控操作、司钻房集中控制和本地应急操作。

图3 铁钻工

2.3 液压吊卡

液压吊卡(图4)具有常规吊卡所有功能的同时,增加了吊卡翻转功能,利用电控液技术驱动油缸实现吊卡的开合、翻转功能。液压吊卡与顶驱共用液压源,在司钻房实现吊卡的远程控制。

图4 液压翻转吊卡

2.4 自动井架工

自动井架工(图5)采用液压马达驱动回转装置旋转,液缸推动四边形倾斜臂变幅,整体安装在气动指梁二层台上,由操作台、回转装置、倾斜臂、伸缩臂、调垂油缸、夹持钳、扶持钳和钻具检测装置以及电液控制系统等组成。回转装置控制自动井架工所夹持钻柱的旋转并作为设备的安装固定基础。倾斜臂、调节装置和伸缩臂控制自动井架工夹持钻柱后移送至指定位置。夹持钳、扶持钳和钻具检测装置用于检测、夹持和扶正钻柱。自动井架工采用PLC 程序控制,利用编码器和位移传感器实时检测,实现安全互锁,并确保立根排放精确定位。

图5 自动井架工

2.5 司钻集成控制系统

悬持式管柱自动钻机配套远程电子双司钻集成控制系统(图6),司钻房远程实现钻机电气传动、液压系统、气动控制、钻井仪表等设备的集中控制和信息显示。双司钻集成控制系统具有设备运动轨迹规划、安全管控系统、防碰撞管理及后台数据记录等功能,大大提高了司钻操作的自动化、智能化水平。

图6 双司钻集成控制系统

3 应用效果

3.1 钻井工艺现场应用统计

悬持式管柱自动化钻机累计施工作业3 口井,正在进行第4口井工业应用。现场试验表明,悬持式管柱自动化钻机能够满足钻井工艺和安全生产的需求,可实现管柱的自动输送、自动上卸扣和自动排放等功能,降低了劳动强度。各井基本数据见表1。

3.2 设备可靠性分析

悬持式管柱自动化钻机设备布局合理,具有轨迹导向、一键操作、运动防碰、安全互锁、故障智能诊断等功能,实现了钻机自动化安全作业,达到了国内同类产品的领先水平。经过机械技术升级和不断改进,设备可靠性大幅度提高,故障率逐步降低,故障停工率1.99%。各井停工检修统计见表2。

表1 各井基本数据

表2 各井停工检修统计

磨溪109 井故障主要表现为自动井架工不能夹持8 英寸和9 英寸钻铤;自动模式回转和倾斜复合动作时抖动较大;内置伸缩传感器故障;铁钻工旋扣钳液压马达和滚轮频繁损坏。磨溪X211 井故障主要为新增加伸缩油缸外置编码器后,操作画面上红色坐标乱跳,系统频繁提示进入测试模式,无法操作,取消外置编码器接线后故障恢复;液压吊卡打开关闭油缸活塞杆断裂。高石001-X12 井故障主要为自动井架工夹持钳油缸连接螺栓断,无法打开;夹持钳油缸漏油;回油管线接头虚接,缩回无动作,夹持英寸钻杆移动时下滑。高石126 井故障主要为自动井架工油缸内置传感器插接件电缆松动,导致无法操作;扶正钳管线漏油;气动指梁卡板部分不能打开;铁钻工上、下钳支点臂断裂。

3.3 起下钻时效

随着设备可靠性逐步提高,在安全井段下,实际起下钻杆能达到18 柱/h,最快时能达到22 柱/h,和常规电动钻机基本持平。

3.3 应急处理及系统安全冗余功能

悬持式立根排放系统在现场钻井过程中会出现故障,如设备功能短时不能恢复时,应迅速使用设备的应急处理功能或其他应急措施,控制设备离开井口区域或干涉作业区域,将吊卡扣合钻具,接顶驱开通泥浆泵上下活动钻具,最大限度地消减钻井作业风险。设备故障处理通常按照以下流程进行:①用司钻控制座椅远程控制,恢复故障设备至初始状态或安全作业状态;②用设备的本地操作台或控制阀手动换向按钮控制设备进行单动作,恢复故障设备至初始状态或安全作业状态;③直接拆除液压管线或控制阀,使相关执行机构泄压,人工恢复设备至初始状态或安全作业状态。系统应急处理及安全功能见表3。

4 改进建议

4.1 铁钻工旋扣钳

现场应用发现,铁钻工旋扣钳滚轮与钻杆在滚动摩擦时造成钻杆损伤等问题,建议通过实验不同硬度或材质的滚轮,减少对钻杆的损伤。铁钻工在大扭矩上卸扣过程中出现夹紧力过大、造成钳牙压溃或钻杆咬伤等现象,建议对于不同类型钻杆增加自动调节夹紧力功能,防止应夹紧力过大造成钻杆损伤。

4.2 指梁可靠性

气动指梁包括230 个钻杆指梁,8 个钻铤指梁,每个指梁都由单独的气缸控制,立根在该行进出时,之前的卡板需要全部打开关闭,造成卡板销轴退出、固定螺栓松动,气缸及气管线磨损,设备的可靠性大大降低,而且高空维修难度较大,增加作业风险,建议在设计上重新考虑指梁的可靠性及可维护性。

4.3 自动井架工工作模式

通过4 口井的现场应用,起下钻中钻杆占据很大比例,尤其是井深达到5500 m 以上时,井内钻具结构大部分是4 英寸及以下钻杆,8 英寸和9 英寸钻铤在3000 m 作业前一般是各两柱。随着井下工具螺杆和钻头新工具应用越来越成熟,上部井段钻井提速效果非常明显,起下钻次数显著降低,夹持大钻铤的总作业时间相对很短,悬持式立根排放系统的优势越来越不明显。而且悬持式立根排放系统二层台组装繁琐,和普通二层台相比,要多近1 天的安装时间。建议排放钻杆时采用悬持模式,提高设备自动化程度的同时,还保证设备的稳定性,提高设备的使用效率;排放大钻铤时采用推扶模式,不承受立根重力载荷,可改善并架的承载受力状况,充分发挥设备的能力。

4.4 集成司钻控制系统

集成司钻系统采用分体式布置,主机安装在司钻偏房,电脑显示器位于司钻房,该方式在信号传输时出现中断和丢数据包现象,通过优化设计后采用一体机替代原有方案,在司钻房应用一体机减少中间环节,降低故障率,有效提高集成司钻系统的稳定性和可靠性。

4.5 信息化远程监测系统

随着钻机自动化技术的不断完善和进步,建议通过AI 技术、5G 网络等现代化通信方式及信息技术实现钻机控制的远程化、集群化、智能化作业,最终实现井场危险区域无人化作业。