采空区煤体低温氧化特性的实验研究

吴 超,邓荣斌

(1.运城职业技术大学, 山西 运城044000; 2. 重庆山河生态环境工程有限公司, 重庆 400060)

0 引 言

煤自燃引起的矿井火灾威胁着煤炭资源的安全开采[1]。目前,中国60%的矿井存在自燃危险性,90%以上的矿井火灾是由煤炭自燃引起的[2]。采空区作为井下煤炭自燃的主要发生地点,受漏风及瓦斯抽采的影响,其真实环境处于动态演变过程[3]。采空区氧气 “三带”分布不对称,它在进气侧移动较深,但在回风侧更靠近工作面,在采空区中部较宽,这给防灭火技术的应用带来了很大困难[4-8]。

1 实 验

1.1 实验样品

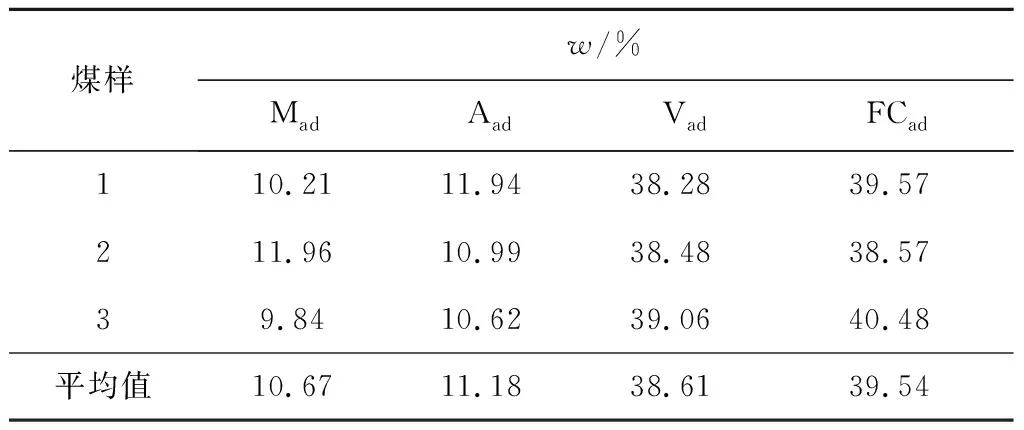

文中选取中国云南昭通的褐煤,变质程度低,容易自燃,原始煤样工业分析结果见表1。实验取原始煤样新鲜的中间部分,将其粉碎至0.075 mm以下,并将所得煤样放置在真空干燥箱中干燥2 h,在氮气保护下储存备用。磨煤机的粉碎过程会产生机械热,使煤中官能团发生变化,由于该研究实验煤样均在同一环境中获得,因此,制样过程对煤中官能团测定结果的影响在实验误差范围内。

表1 煤样的工业分析

1.2 实验系统

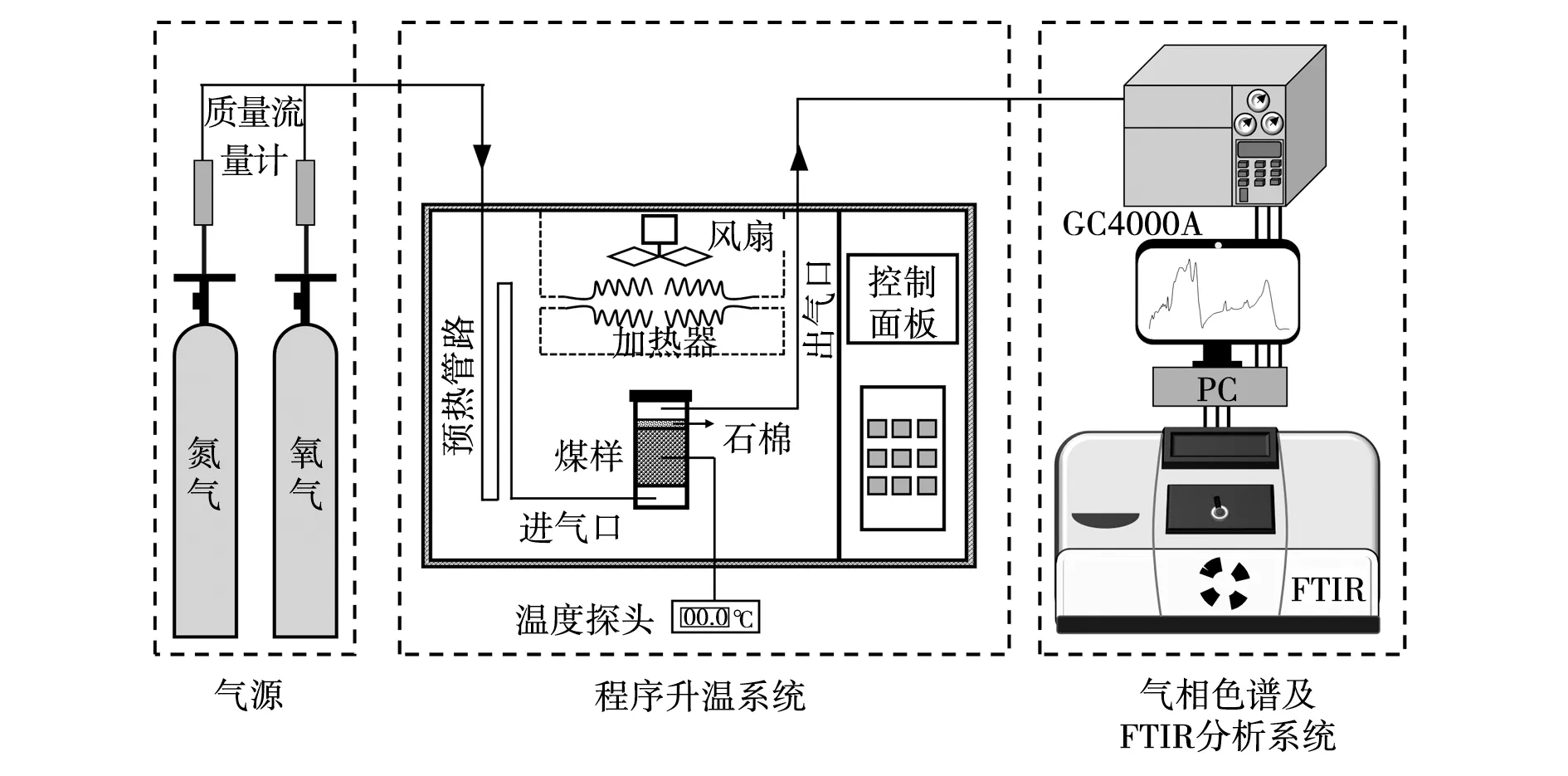

实验系统如图1所示。实验系统主要包括供气系统、程序升温系统、气相色谱分析系统及FTIR分析系统。供气系统由稳压钢瓶(O2、N2)、减压阀、稳压阀及质量流量控制器组成,以保证不同体积分数的气体稳定持续输出;程序升温系统采用ZRJ-2000型煤自燃倾向测定仪,以保证煤样以恒定速度升温;GC4000A型气相色谱仪,可直接输送煤体低温氧化气体产物,分析气相组分;FTIR分析系统由计算机和Tensor27型傅里叶红外光谱仪组成。

图1 实验系统Fig. 1 Experimental system

1.3 实验过程

利用供气系统动态调节供气氧气体积分数(3%、5%、7%、9%、12%、15%、18%、21%),每次称取密封煤样20 g,进行程序升温实验,升温速率设为0.4 ℃/min,在30 mL/min的混合气流下,实验设计升温梯度为50 ℃,将煤样由30 ℃分别氧化升温至80、130、180、230 ℃,连接气相色谱分析系统实时分析氧化升温(30~230 ℃)过程中CO生成规律;取到达设定温度的煤样进行官能团的测定。红外测试参数: KBr与煤样的比为180∶1, 压片机压力为20 MPa,受压时间为10 min,压片尺寸厚为0.1 mm,直径为0.9 mm,扫描次数32次,扫描时间为60 s,波长范围400~4 000 cm-1。

2 结果与讨论

2.1 官能团的变化

21%氧气体积分数下煤氧化升温过程中的傅里叶变换红外光谱如图2所示。

图2 煤的FTIR谱Fig. 2 FTIR spectra of coal

由图2可见,氧化温度的不同,红外光谱图中表现出峰的高低和峰面积值不同,说明官能团数量存在差异,但峰形相似,表明煤中含有的官能团种类相同。红外谱图数据处理前先进行基线校正后平滑,利用PeakFitv4.12软件对谱图进行分峰拟合,分理出相互干扰的谱峰,将拟合分峰结果与煤的红外光谱谱峰特征表比对,可定位脂肪烃和含氧官能团的峰位[21]。文中选用峰面积占比来定量分析各官能团的变化趋势, 通过分峰拟合得到主要官能团峰面积, 将峰面积之和作为总的峰面积, 则某一官能团峰面积与总的峰面积的比值就表示了该种官能团在煤样中的占比[19]。

2.1.1 脂肪烃官能团的变化

图3 氧化升温过程CH2、CH3占比的变化 Fig. 3 Changes of CH2、CH3 content with oxidation temperature

2.1.2 羟基的变化

图4 氧化升温过程OH占比的变化 Fig. 4 Changes of OH content with oxidation temperature

2.1.3 羰基的变化

图5 氧化升温过程中CO占比的变化 Fig. 5 Changes of CO content with oxidation temperature

2.1.4 羧基的变化

图6 氧化升温过程COOH占比的变化Fig. 6 Changes of COOH content with oxidation temperature

2.2 CO产气量变化

CO作为煤体低温氧化全过程伴随物,一直作为煤自燃预测预报的指标气体;在氧化升温过程中,煤分子受氧化、热解等作用,共价键及桥键断裂生成新的活性基团,含C活性基团的氧化产生CO。利用气相色谱仪对不同氧气体积分数下煤体氧化升温过程中(30~230 ℃)产气组分进行分析,CO体积分数变化如图7所示。

图7 氧化升温过程CO的产生规律 Fig. 7 Law of CO production under different oxidation conditions

3 结 论