全岩综掘工作面抽出式通风除尘系统的设计与应用

杨俊磊

(中煤科工集团重庆研究院有限公司, 重庆 400037)

0 引 言

长期以来,我国煤矿岩巷掘进主要采用钻爆法[1-2],随着大功率综掘机的应用,越来越多矿井推广使用综掘机进行掘进[3]。由于截割过程截齿与岩石的相互作用[4-5],造成作业时粉尘浓度严重超标,而且呼吸性粉尘占比高,严重危害工人的职业健康安全。据统计,煤矿尘肺病患者中岩巷作业人员的占比高达85%以上[6]。为此,常采用喷雾降尘、泡沫除尘、除尘器除尘、通风除尘等技术措施解决粉尘污染问题[7]。抽出式通风新鲜风流沿巷道进入工作面,污风通过风筒排出,除尘效果极好[8],但由于粉尘在风筒内沉积,易造成瓦斯集聚及含瓦斯污风通过局部通风机等因素影响导致在长距离煤巷掘进中应用较少,而在短距离以排除粉尘为主的岩巷掘进中可克服其上述不利影响[9]。

目前,关于抽出式通风在大断面全岩综掘工作面的应用及研究未见报道,对不同通风参数下粉尘的运移规律认识不清。因此,笔者以红柳林煤矿3-1煤辅运巷全岩段为研究对象,通过采用数值模拟、现场实测相结合的方法,对影响抽出式通风除尘效果的通风参数进行分析,得出最佳的系统设计参数,为类似条件的工作面抽出式通风除尘系统的设计提供参考。

1 工作面概况

北二盘区3-1煤辅运巷岩巷段全长630.2 m,断面宽5.8 m、高4.6 m。采用1台EBZ-230型综掘机掘进,1台30矿用防爆装载机配合5台矿用防爆无轨胶轮车进行岩石转载运输。工作面采用两班生产,日进尺4.0 m。工作面计算配风量300 m3/min。

据实测,采用压入式通风,工作面正常生产未采取措施时,司机位置的总粉尘质量浓度高达1 000 mg/m3以上,呼吸性粉尘质量浓度高达500 mg/m3以上,远超《煤矿安全规程》的相关要求。因该岩巷段通风距离较短,且临近总回风巷,为达到理想的除尘效果,改用抽出式通风。

通过现场调研及查阅相关文献,风量、风筒直径、进风口与掘进工作面距离3个通风参数是影响抽出式通风除尘效果的主要因素[8]。但是对这3个参数与除尘效果的关系掌握不清,导致系统设计困难。因此,针对上述问题,首先建立工作面的物理模型,采用数值模拟的方法对比分析,确定合理的系统设计参数,并进行现场应用,验证设计参数的合理性。

2 数值模拟

2.1 求解过程

首先,采用SIMPLE算法计算风流的流场速度等参数,然后创建离散相喷射源,确定其位置、颗粒粒径等参数,采用离散相模型计算粉尘在风流场中的运动[10-14]。

2.2 物理模型的建立及网格划分

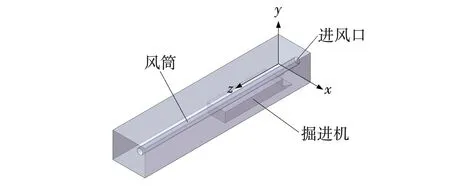

根据现场布置,选取掘进工作面30.0 m范围,简化后,建立该工作面等比例物理模型。模型中掘进机长、宽、高分别为10.4、3.2、1.7 m;司机位于综掘机左侧,距掘进工作面7.2 m;选取掘进机炮头处为尘源点;设置风筒中心高度为3.8 m,离右侧巷道壁面0.5 m,模型尺寸为30.0 m×5.8 m×4.6 m,如图1所示。

图1 工作面简化物理模型Fig. 1 Simplified physical model of working face

2.3 边界条件及参数设置

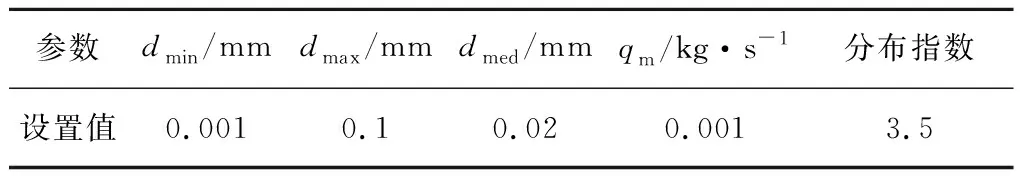

根据综掘工作面具体情况及实测数据,结合FLUENT的计算方法和数学模型确定数值模拟的各参数及边界条件如下:湍流模型设置为标准k-ε双方程模型,开启DPM模型,关闭能量方程;风筒进风口圆面设置为速度进口,巷道后端壁面设置为自由流动,巷道四周壁面及掘进机、风筒等壁面均为无滑移固体边界条件。粉尘粒径分布服从Rosin-rammler分布规律。粉尘源主要参数如表1所示。

表1 粉尘源的主要参数

3 模拟结果分析

3.1 风量对系统除尘效果的影响

工作面计算配风量300 m3/min。为了研究风量对除尘效果的影响,设置风量分别为300、350、400、500 m3/min,风筒直径为800 mm,风筒进风口与掘进工作面距离为2 m。所得到的不同风量下粉尘场分布如图2所示,其中,ρ为粉尘质量浓度。

图2 不同风量下工作面粉尘场分布Fig. 2 Dust flow field distribution on working face at different air volumes

由图2可知,不同风量下,工作面粉尘运移及分布规律基本一致。由于掘进工作面进风口前方区域风流方向基本指向风筒进风口,截割头产生的高浓度粉尘随工作面风流运移,因此,产生的粉尘没有向司机侧扩散,总体上向风筒进风口运移;同时,由于自身重力及掘进工作面区域巷道下部局部涡流作用,粉尘在掘进机右侧至掘进工作面区域底板附近聚集,此部分粉尘质量浓度高达1 000 mg/m3以上。粉尘沿底板扩散最远,最大扩散距离约3.4 m,不同风量下此距离基本保持不变。因此,工作面配风量已经满足现场除尘的需要,抽风量的增加,除尘效果并未出现明显变化,反而通风经济性变差。因此,将工作面计算配风量作为抽出式通风的抽风量。

3.2 风筒直径对系统除尘效果的影响

为了研究风筒直径对除尘效果的影响,分别设置风筒直径为600、800、1 000、1 200 mm,风量为300 m3/min,风筒进风口与掘进工作面距离为2.0 m,得到不同风筒直径下粉尘场分布如图3所示。

图3 不同风筒直径下工作面粉尘场分布 Fig. 3 Dust flow field distribution on working face under different duct diameters

从图3可以看出,不同直径抽风风筒的控尘效果差别不大。1 200、1 000 mm直径的风筒控尘效果略好于600、800 mm。负压抽尘效果与工作面风速密切相关,因此,对掘进工作面0~3.0 m范围内l分别为0.5、1.0、1.5、2.0、2.5、3.0 m巷道断面的平均风速[15]及风速均匀性系数[15]进行了计算,如图4所示。

图4 不同风筒直径下各断面平均风速及风速分布均匀性系数Fig. 4 Average wind speed and wind speed distribution uniformity coefficient of each section within different duct diameters

由图4可知,不同直径下,掘进工作面0~3.0 m范围内各断面平均风速及风速均匀性差别不大;随风筒直径的增大,各断面风流分布均匀性越好,风筒吸风口前各断面的风速有所增加,有利于减少掘进工作面风速小于0.15 m/s的区域;风筒直径越小,吸风口所在断面的平均风速越高。同时,通过模拟发现,高浓度粉尘经过长距离的运移后,大颗粒的粉尘会在风筒内不断沉积,造成风筒的有效断面减小,风阻增大。因此,综合考虑控尘效果、粉尘在风筒内沉积以及安装便利性等因素,风筒直径建议选择1 000 mm。

3.3 进风口与工作面距离对系统除尘效果的影响

抽出式通风为负压通风,可认为风流的有效作用范围为有效吸程区外边界流线最远点与风筒口断面的距离。在有效吸程以外的区域,风流速度低,粉尘排出困难。按照工程经验,风筒进风口与掘进工作面的距离可按下式计算,即

(1)

式中:L——风筒进风口与掘进工作面的距离;

S——巷道断面面积。

3-1煤辅运巷断面面积为26.68 m2,则风筒进风口与掘进工作面的距离应控制在7.74 m以内。

为了研究进风口与工作面距离对除尘效果的影响,设置进风口与工作面距离L分别为0.5、1.0、1.5、2.0、2.5、3.0、4.0、5.0、6.0、8.0 m,风量为300 m3/min,风筒直径为1 000 mm,得到进风口与工作面不同距离下粉尘场分布如图5所示。

图5 不同进风口与工作面距离下工作面粉尘场分布Fig. 5 Dust flow field distribution on working face with different distance between air ducts and working face

由图5可以看出,随着风筒进风口与掘进工作面距离的增加,高浓度粉尘逐渐向巷道进风口方向扩散,L在0.5~1.5 m范围时,产生的粉尘迅速被吸入风筒进风口;L在2.0~4.0 m范围时,由于风筒进风口的负压作用起主导作用,风流主要指向风筒进风口,高浓度粉尘在风流作用下,主要分布在掘进机右侧,总体上呈现出以风筒进风口为顶点、以底板为边的“三角形”分布,高浓度粉尘在底板附近扩散最远,当L分别为2.0、2.5、3.0、4.0 m时,最远扩散距离分别为6.5、6.8、7.0、7.2 m,此部分粉尘质量浓度高达1 000 mg/m3以上。当L为5.0、6.0、8.0 m时,高浓度粉尘扩散到司机侧。L=5.0 m时,掘进机左侧高浓度粉尘最远扩散距离7.8 m,司机呼吸带高浓度粉尘扩散距离达到5.3 m,司机对侧粉尘已经扩散到7.5 m。岩尘在司机前方呈烟状悬浮,严重影响司机的视线,此种情况下,司机不得不停机,等待粉尘被风筒抽吸干净,视野清晰后才能继续掘进,因此,导致掘进效率大大降低。当L分别为6.0、8.0 m时,司机呼吸带高浓度粉尘扩散距离分别达到6.8、8.7 m,L=8.0 m时,司机位置的粉尘质量浓度为1 025.2 mg/m3,远超国家相关标准2 050余倍。

高浓度粉尘对司机的视线影响严重,容易造成工人误操作,巷道成形差,因此,考虑风筒控尘效果及高浓度粉尘对司机视线的影响,风筒进风口与工作面距离应控制在4.0 m以内。

4 抽出式通风除尘系统的设计

根据工作面配风量及最大通风距离,设计采用FBCD№6.3/2×22型抽出式风机,直径为1 000 mm的抗静电、阻燃负压伸缩风筒,风筒沿巷道右侧巷顶布置,离右侧、巷顶壁面均为0.5 m。由于风机安装地点临近总回风巷,将风机污风通过风筒导入总回风巷,同时,在风机排风口下风侧集中设置多道喷雾,对粉尘进行净化处理。

5 现场测试及应用效果

依据GBZ/T 192.1—2007《工作场所空气中粉尘测定 第1部分:总粉尘浓度》、GBZ/T 192.2—2007《工作场所空气中粉尘测定 第2部分:呼吸性粉尘浓度》,在正常生产的情况下,对压入式通风及改造后抽出式通风(风筒进风口距工作面约4.0 m),在综掘机司机处、机组回风侧5.0 m,对粉尘浓度进行多次测定,取平均值,结果如表2所示。

表2 不同通风方法下的粉尘质量浓度

对进风口与工作面距离为1.0、2.0、3.0、4.0、5.0、6.0、7.0、8.0 m时,司机位置粉尘浓度进行了现场测试,结果如图6所示,现场除尘效果如图7所示。

图6 不同进风口与工作面距离下司机位置粉尘浓度Fig. 6 Dust concentration at driver’s position with different distances between air inlet and working face

图7 现场效果Fig. 7 Field rendering

由图6可知,进风口与工作面距离与粉尘质量浓度的变化趋势与数值模拟基本一致。随着进风口与工作面距离的增加,司机位置粉尘浓度不断升高;进风口与工作面距离大于4.0 m,粉尘质量浓度出现激增。L=5.0 m时,司机位置总粉尘和呼吸性粉尘质量浓度分别达到33.7、14.4 mg/m3,已经超过《煤矿安全规程》相关要求的67倍和72倍。

6 结 论

(1)工作面计算配风量已经满足现场除尘的需要,增加配风量,除尘效果提升不明显,反而通风经济性变差。风筒直径对系统除尘效果的影响不明显,考虑风筒积尘、安装便利性等,应选择直径1 000 mm的风筒。

(2)进风口与工作面的距离是影响抽出式通风除尘效果的主要影响因素。为了达到较好的除尘效果,减少高浓度粉尘对司机视线的影响,进风口与工作面的距离应控制在4.0 m以内。

(3)采用抽出式通风方法,进风口距工作面4.0 m时,综掘机司机处和机组回风侧5.0 m处,总粉尘降尘效率分别达到98.7%、99.7%,呼吸性粉尘降尘效率分别达到98.5%、99.7%,显著改善了工作面的生产环境,保证了工人的职业健康安全。