超声冲击处理对高强钢多道焊接焊缝力学性能的影响研究*

刘 川,沈嘉斌,林昌华,王剑飞

(江苏科技大学材料科学与工程学院 江苏 镇江 212003)

0 引 言

超声冲击处理(Ultrasonic Impact Treatment,UIT)是通过超声电源发生器(超声高频振荡电源)将50 Hz工频交流电转换成超声频20 kHz的交流电,用以激励振动系统的换能器将超声频电能转换成同样频率的机械振动,再由变幅杆将机械振动的振幅放大并驱动冲击针以较高频率撞击工件表面使其产生一定厚度的塑性变形和残余压应力的一种冷加工工艺,是一种具有强化接头和调控应力双重效果的能显著提高接头服役性能(特别是疲劳性能)的表面强化方法[1-5]。焊接完成后进行焊趾或焊缝全覆盖超声冲击处理,能改善焊趾几何形状、降低应力集中[2];使表面产生压缩应力、消除缺陷、细化表面层晶粒使得表面强化和硬化;最终提高构件的疲劳寿命、改善处理区域表层材料的耐磨性、耐腐蚀性等[4, 6-7]。该方法具有重量轻、体积小、操作灵活等特点,适合焊接结构调控应力和强化接头性能。超声冲击处理技术已经在海洋钻井平台、桥梁、机车车辆等诸多领域广泛使用或即将应用,并且适合碳钢、钛合金、铝合金等多种材料,其相关效应、优势和应用也不断得到开发。

常规超声冲击处理应用方式仅仅针对试样表面处理。本文将超声冲击处理用于低合金高强钢多道焊接接头的内部焊缝处理,采用冲剪试验法评价焊接接头各区域局部材料的力学性能,结合硬度测试研究逐层超声冲击处理和局部内部焊道超声冲击处理对接头力学性能的影响。

1 试验试板制备

1.1 焊接试板

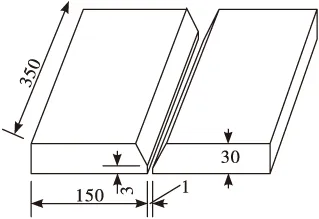

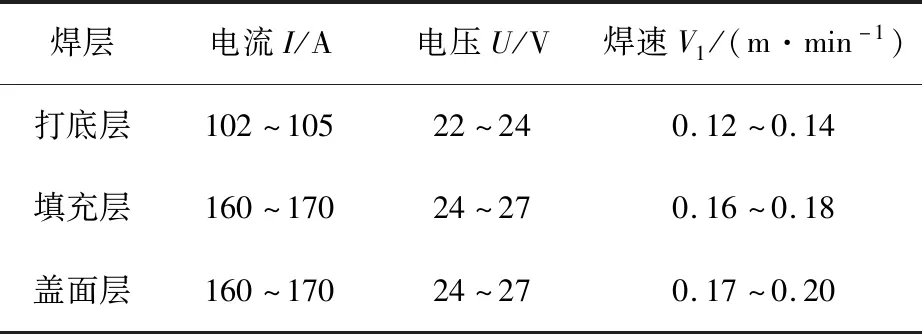

制造了三个尺寸为301 mm×350 mm×30 mm的EQ70低合金高强钢焊接试板(编号1#,2#和3#),其坡口形式为V形坡口,坡口角度为60°,钝边3 mm,坡口间隙1 mm,如图1所示。母材EQ70钢为海洋钻井平台用低合金高强钢,其屈服强度为722 MPa,抗拉强度为802 MPa。焊接方法为手工电弧焊,焊条牌号为焊条牌号为FOX EV 11018/AWS 11018-GH4R,熔覆金属材料的屈服强度为780 MPa,抗拉强度为840 MPa。焊接时先填充坡口上部,然后进行清根处理,再填充坡口下部。三个试板的焊接工艺参数基本相同,见表1。

图1 焊接试板尺寸和坡口形式

表1 焊接工艺参数

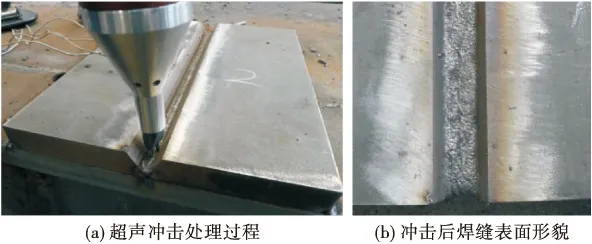

1.2 超声冲击处理

1#试板按传统的方法进行焊接,2#试板采用局部焊道进行超声冲击处理,即焊接过程中仅对几个焊道进行处理。3#试板采用逐层超声冲击处理方式,即每层焊接完后对焊缝进行超声冲击,然后进行后续的焊接。采用的超声冲击设备型号为JSKD-D型,激励频率为20 kHz,冲针直径Ф3 mm,冲击枪重量为4 kg。冲击参数为 10 s/cm2。冲击针撞击试样表面的冲击频率约为70 Hz。冲击过程仅在冲击枪的自重作用下手持平稳工作,目测冲击凹痕覆盖均匀。冲击过程及冲击后的焊缝形貌如图2所示。

图2 超声冲击处理过程及冲击后焊缝形貌

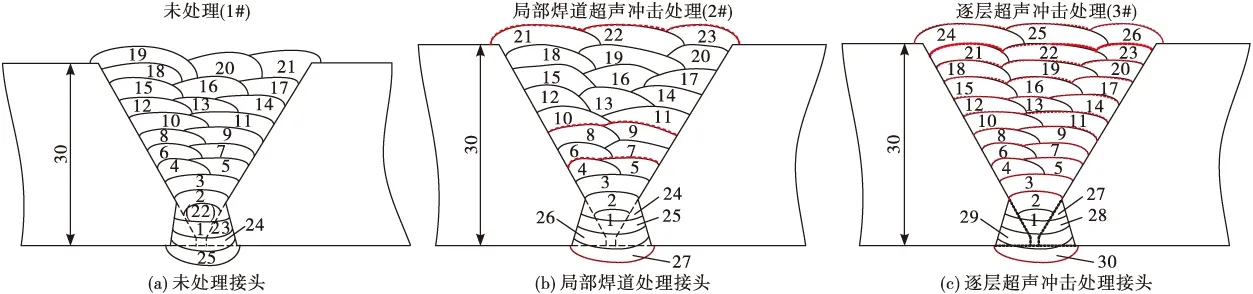

图3所示为三个试板的焊接顺序,其中内部焊道冲击位置以红色虚线标记(图3(b)和图3(c))。图中看出,尽管三个试板对应焊道的热输入差距不大,但是由于冲击处理造成焊道塑性变形和厚度减小,冲击处理后焊道数增加。由于冲击设备的冲击头较大,3#试板的27、28和29道焊道表面没有冲击到。图4所示为三个试板的焊缝形貌。

图3 各试板的焊接顺序及超声冲击处理位置示意

图4 三个试板的焊缝形貌

2 接头力学性能评价

为了反映不同处理方式试板内部焊缝的局部力学性能变化,本文采用冲剪法试验手段来测试焊缝小区域的力学性能,获得焊缝沿厚度和沿横向方向的力学性能变化。

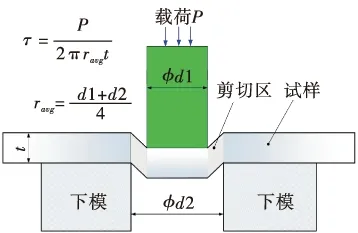

冲剪试验方法(Shear-Punch Test,SPT)是一种有效评价局部材料力学性能的方法。该方法的原理如图5所示。采用小直径平头冲针以恒定速度将薄片状试样冲穿,记录冲针上的载荷-位移曲线来计算小区域材料力学性能[8]。

图5 冲剪试验法原理示意图

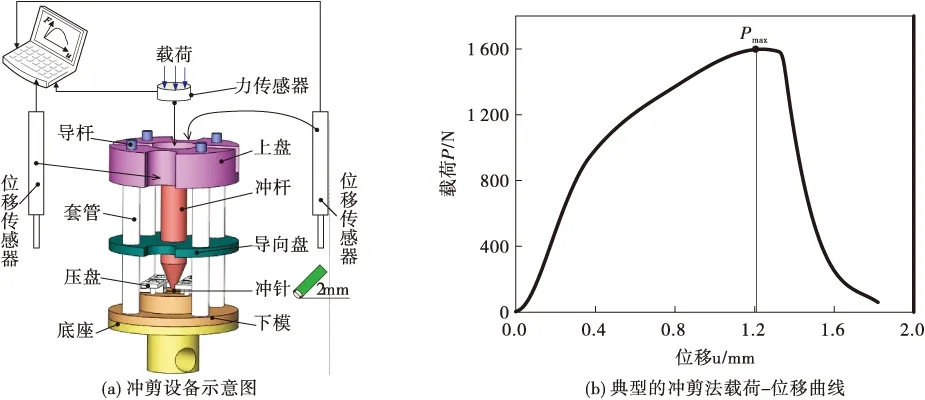

本文采用的冲剪设备示意图如图6(a)所示。载荷加载到力传感器上推动冲杆下压,冲杆推动冲针穿透放在下模中的试样,力传感器采集记录加载到冲杆上的载荷,位移传感器测试冲杆的位移量,最终获得图6(b)所示的典型冲剪载荷-位移曲线,对该曲线进行分析处理能获得所测试的小区域材料相关力学性能。

图6 冲剪法设备示意及典型载荷-位移曲线

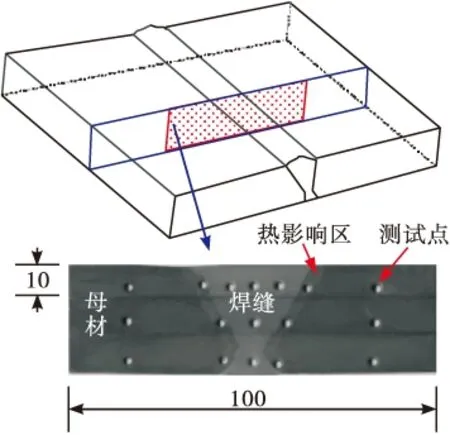

制备冲剪试样时,先通过电火花线切割厚度为0.60±0.02 mm的长100 mm、宽10 mm的矩形薄片,随后对该薄片采用砂纸抛光,最终的冲剪试样厚度为0.50±0.02 mm。本文冲剪试样的取样位置和测试后的试样如图7所示。每个试件上取三组冲剪试样进行试验,并取每个点的平均值分析。本文冲剪试验的载荷由电子拉伸试验机提供,下压速度在准静态(0.01 mm/min)条件下进行,冲针直径为2 mm,下模孔直径为2.2 mm。

图7 冲剪试样取样位置和测试后试样

测试点材料的力学性能如屈服强度和抗拉强度无法直接从冲剪载荷-位移曲线上获得。可通过不同类型的材料做大量冲剪试验,建立冲剪试验结果与传统拉伸试验结果的线性方程,找到两者之间的比例系数来计算对应的屈服强度和抗拉强度[9]。

本文为了比较三种接头各区域的力学性能差异,定义冲剪试验过程的最大载荷除以剪切面(冲剪周长与试样厚度的乘积)为冲剪强度τsp,如式(1):

τsp=Pmax/(2πravgt)

(1)

式中:Pmax为冲剪试验的最大载荷,N,t为冲剪试样的厚度,mm;,ravg为冲针半径与下模孔半径的平均值,mm。

本文也测试了三个试板的整个焊缝上的维氏硬度分布,硬度测试的加载载荷为500 g,保持时间为15 s,测试间距为1 mm×1 mm。

3 结果和讨论

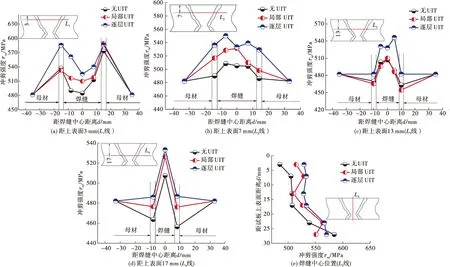

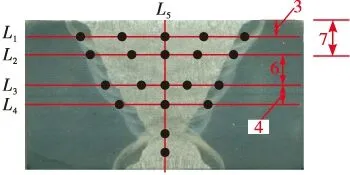

画出距离焊缝上表面3、7、13、17 mm位置和焊缝中心位置(图8中的L1~L5线,图中黑点为冲剪法测试点,母材的测试位置未标记在图中)的冲剪强度分布如图9所示。母材各测试点的冲剪强度结果基本一致,取平均值画在图9中。

图9 三个接头不同位置的冲剪强度分布

图8 冲剪测试点和力学性能评价线

图9(a)~(d)中看出,逐层超声冲击处理接头(3#)各位置焊缝的冲剪强度比无处理接头(1#)和局部超声冲击处理接头(2#)的冲剪强度高,说明逐层超声冲击处理能提高焊缝强度。距离上表面3 mm和7 mm位置(图9(a)和(b)),局部焊道超声冲击处理(2#)焊缝的冲剪强度高于无处理接头(3#接头),这是因为2#接头表面超声冲击处理(图3(b)所示)造成表层材料塑性变形和应变硬化,从而2#接头一定深度的强度得到一定程度提高。距上表面13 mm位置(图9(c)),1#和2#接头没有经过处理(图3所示),故两者焊缝和热影响区域的冲剪强度基本一致,也说明表层超声冲击处理对该位置材料强度没有影响。距上表面17 mm位置(图9(d)),2#接头该位置附近的焊道进行了超声冲击处理,故测试的焊缝冲剪强度和逐层超声冲击处理接头(3#)基本一致。图9(e)中看出,逐层超声冲击处理的接头(3#)焊缝中心位置的冲剪强度整体高于其余两种接头(除靠近下表面位置)。靠近下表面位置的冲剪强度没有规律,可能是清根深度不同,以及边缘测试结果误差所致。图9(e)也可以看出,三个试板上层区域的冲剪强度大于下部区域,这可能是后续焊道对先焊接焊道的热处理作用造成的。图9(e)中,距上表面27 mm位置,无超声冲击处理焊缝测试的冲剪强度比经过冲击处理焊缝的强度高,该现象可能是超声材料软化效应引起的。超声冲击处理时,冲击针撞击试样,引起表层材料塑性变形和硬化,同时超声发生器产生的超声波也传到材料中,造成一定深度材料的强度有所降低,该现象即超声波诱导的材料软化效应[7]。超声冲击处理EQ56高强钢焊接接头也出现超声软化效应造成一定深度材料强度降低现象[10]。图3中看出,局部超声冲击处理和逐层超声冲击处理接头的背面焊缝仅经过表面冲击处理,由于超声材料软化效应,一定深度的材料的强度会有所降低,故测试的冲击处理后接头距上表面27 mm位置的冲剪强度低于未处理接头该位置的强度。

图9结果说明冲剪试验可以获得焊缝各区域的强度,且能表征焊接接头沿厚度和沿横向的强度变化趋势;逐层超声冲击处理可以提高焊缝各位置的强度;局部焊道超声冲击处理对焊缝强度的改善有限。超声冲击处理具有诱导基体中元素与氧发生氧化反应的效应(机械化学氧化效应),冲击针上的元素也会过渡到基材中形成氧化物夹杂(元素转移效应)[11-12]。逐层超声冲击处理利用了这种机械化学氧化效应使得焊缝中的氧化物和含氧量增加,改变了后续焊道的熔池结晶形核方式,促进针状铁素体形核,从而细化焊缝晶粒,提高焊缝强度和韧性[13]。

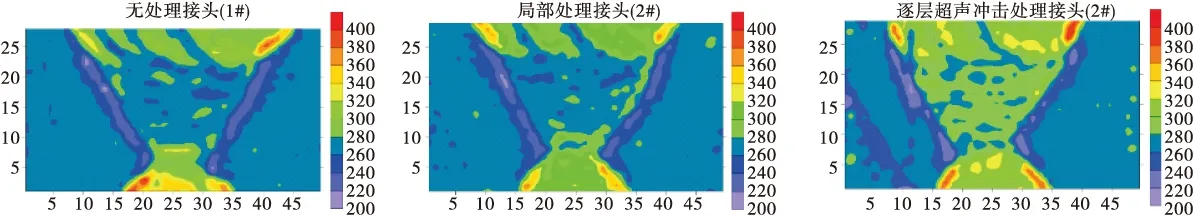

图10所示为3个试板焊缝维氏硬度分布。可以看出,经过逐层超声冲击处理后焊缝的显微硬度相对未处理接头和局部焊道处理接头的显微硬度整体较高,且分布均匀。局部焊道超声冲击处理方式对焊缝硬度分布影响不显著。该结果与冲剪法测试得到的逐层冲击处理使得焊缝内部整体强度提高的结论基本一致。

图10 焊缝维维氏硬度分布(Hv0.5)

4 结 论

本文采用冲剪法测试低合金高强钢多道焊接接头各区域的强度,研究逐层超声冲击处理和局部焊道超声冲击处理对接头强度的影响。得到的主要结论如下:

1)冲剪法能测试焊接接头各区域(特别是焊缝和热影响区)的强度,能表征焊接接头沿厚度和沿横向方向的强度变化趋势;

2) 逐层超声冲击处理能提高高强钢多道焊接接头的焊缝整体强度;

3)逐层超声冲击处理焊缝的硬度提高且呈现均匀化分布;局部焊道超声冲击处理对焊缝硬度分布的影响不显著。