一种无附加载荷套管挤毁试验系统研究

李东风,王 蕊,冯耀荣,杨 鹏,张益铭,韩 军,张 乐,贾盼龙

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.中国石油大学(华东) 山东 青岛 266580)

0 引 言

目前,国内常规油气田产能降低,己经不能满足经济发展和人们生产生活的需求。页岩气作为一种新型清洁能源资源,已成为全球油气资源勘探开发的新亮点,未来将会成为推动我国能源事业发展的主要力量。随着我国页岩气开发进程不断加快,各类失效风险事件也接踵而至。尤其是页岩气水平井分段压裂过程中,一个突出问题是套管柱变形问题[1-7],据不完全分析统计,威远-长宁国家级页岩气示范区自2009年到2016年初共压裂101口井(其中水平井90口),34口井压裂期间出现了不同程度的套管挤毁变形(套管变形点达47个)。因此,通过套管挤毁试验装置对套管外压挤毁试验性能进行有效评价,确保页岩气开采过程中用管质量性能,对促进页岩气开发专用管材设计开发具有非常重要的意义。

现阶段,套管挤毁试验系统多采用焊接堵头或管子外表面与试验装备间建立压力腔的方式,通过水或油作为外压介质施加在套管管体,完成套管挤毁性能测试。试验过程中,焊接堵头或者与管体表面接触的装置部位,会对管体试样附加一定的径向载荷,导致外压挤毁试样失效位置集中在试样管体的中间部位,另外,焊接堵头或管体表面与设备密封结构直接接触,加压过程中,密封部位会对试样产生附加的轴向应力,进而影响试样外压性能测试结果的准确性。本文讨论了一种无附加载荷的套管复合挤毁试验系统,并应用该系统完成页岩气用套管外压挤毁试验,通过与卧式复合挤毁试验系统性能对比分析,进一步表明无附加载荷的套管复合挤毁试验系统更能有效地模拟实际工况,数据准确、试验效率高。

1 无附加载荷的套管复合挤毁试验系统

无附加载荷的套管复合挤毁试验系统采用立式结构设计,该试验系统总体结构如图1所示,试验系统主要由控制采集系统,气驱水增压系统、芯轴、外压挤毁缸、试样拆装装置,安全预警系统等部分组成。

图1 试验装置总体结构布局图

1.1 试样安装、拆卸装置

试样安装、拆卸装置是由液压升降机构、试样夹紧卡盘、升降导筒组成,结构如图2所示,用于进行试样与芯轴的组装和拆卸。试验前后,通过液压升降机构升降导筒和卡盘,完成试样与芯轴两端的组装和拆卸。

图2 试样安装、拆卸装置结构示意图

1.2 外压挤毁装置

外压挤毁缸是整个无附加载荷的套管复合挤毁试验装置的核心组成部分,由挤毁缸体、缸体密封法兰、锁紧螺母及相关附件等部分组成,结构如图3所示,是外压挤毁试验的主要承压部件。在试验时,将组装完成的试样和芯轴整体置入外压挤毁缸中,将缸体充满加压介质水,封闭缸体密封法兰、锁紧螺母,形成密闭容腔,进而开展挤毁试验。

图3 外压挤毁装置示意图

1.3 水增压系统

水增压系统采用压缩空气作为驱动气源,洁净水作为增压介质,试验过程中控制加压速率,确保试验系统以固定速率打压直至试验完成,自动实现泄压。

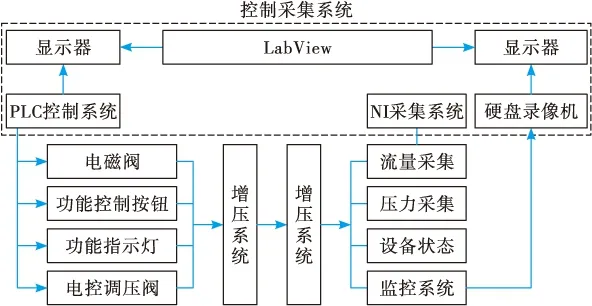

1.4 控制采集系统

控制采集系统主要由工控机、控制软件、采集模块等部分组成,主要实现增压系统等设备的启停控制、试验过程参数的实时采集存储、报警信息记录和处理、试验数据后处理等功能,同时系统配备视频监控功能。系统设计手动运行控制与自动和手动控制两种控制模式,手动运行控制模式主要用于试验设备维护和手动测试模式,其可以对系统各执行器件进行分别控制;自动运行控制模式是根据不同试验项目,设定运行参数后,控制器根据设定参数自动对试验设备中的执行元件进行控制。

控制系统软件主要实现数据采集及数据后处理,通过软件实现人机交互。

2 工作原理

该试验系统可以依据GB/T 20657[8]、GB/T 21267[9]、SY/T 6128[10]等标准,对外径在127.00~244.48 mm之间的GB/T 19830[11]规格套管进行外压挤毁试验,套管试样长度为8倍公称直径,加压速率可调,最高试验压力可达275 MPa,满足页岩气高抗挤强度检测的需求。

工作原理:通过控制采集系统控制增压系统往外压挤毁缸中增压,通过外压挤毁缸上的压力传感器测试压力值,其工作原理图如图4所示。

图4 工作原理图

进行试验时,首先通过试样安装拆卸装置完成试样与芯轴的组装,并将其吊装入外压挤毁缸中,然后安装挤毁缸密封法兰,接着,在外压挤毁缸及试样之间充满加压介质水,并排出外压挤毁缸中的空气,完成试样的安装;再然后,在控制系统中设置试样参数,并依据计算数据设置外压挤毁最大数值,控制采集系统通过电磁阀等控制水增压系统往挤毁缸中进行增压,直至试样发生挤毁失效,控制采集系统通过压力传感器等采集压力、流量等信息,并自动记录试验数据及压力-时间曲线,同时监控实验装置的工作状态,具备跳出报警菜单功能,可避免不正常操作和参数异常现象,如超压,泄漏等危险状况会自动报警并停机,试样挤毁后系统会自动卸压并同时记录挤毁压力,试验完成后进行拆卸工作。

使用该系统,需将试样与设备芯轴组装在一起放入立式挤毁缸中,在试验过程中,外压挤毁试样不会与密封结构直接接触,可以有效避免轴向和径向等附加应力的产生,实现高钢级大壁厚页岩气用管的外压试验研究,能够模拟实际的外压工况条件,更为真实的测试出试样的抗挤强度。

3 试验研究

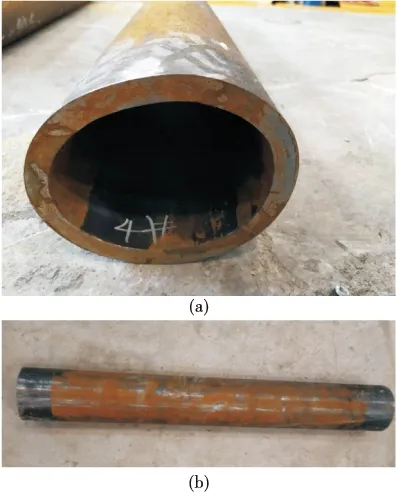

运用该系统开展了页岩气用套管试验100余次,均得到了有效且准确的挤毁试验数据值,这其中,最高试验压力达到210 MPa,这里列举三种典型规格试样的外压挤毁试验结果:规格为Ф114.30 mm×7.37 mm P110钢级套管挤毁压力值95 MPa(13 776 psi),规格为Ф139.70 mm×12.7 mm Q125钢级套管挤毁压力值202 MPa(29 319 psi),规格为Ф244.48 mm×11.99 mm P110钢级套管挤毁压力值58 MPa(8 421 psi),挤毁试验典型曲线及形貌如图5、图6所示。从试验曲线可以看出,试验过程中对试样持续加压,当压力达到试样发生挤毁失效的压力值时,试样挤毁失效,系统自动泄压至基础压力值。从图6试样失效后挤毁形貌可以看出,试样均发生整管挤毁变形。试样的挤毁形貌与传统卧式挤毁试验系统试样发生局部挤毁形貌(典型形貌如图7所示)不同。试验结果进一步表明,试验过程中试样处于自由状态,无轴向附加载荷。

图5 无轴向载荷挤毁过程曲线

图6 无轴向载荷挤毁试样形貌

图7 传统卧式挤毁试样形貌

4 试验系统性能分析

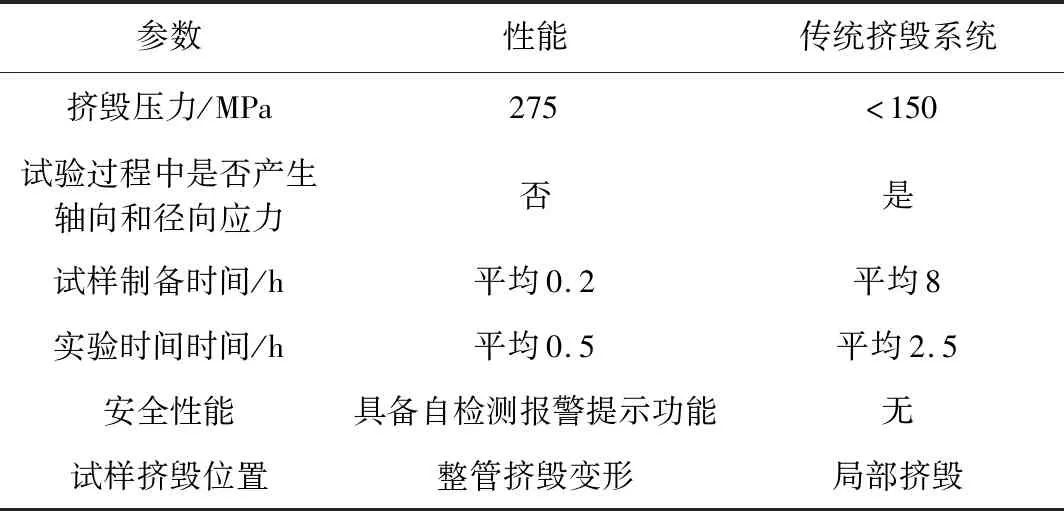

通过对无轴向载荷的套管挤毁试验系统进行的试验测试,结果表明试样均发生整体均匀挤毁,应用该系统可以得到有效且准确的挤毁试验数据值。与传统的挤毁系统相比具有以下几点突出的特点。

1)自动化程度及安全可靠性高 试验系统采用立式结构、软密封结构设计与传统挤毁系统相比,这种结构及密封设计更科学、合理。通过软密封结构设计使试样安装、拆卸方便,减少试验人员前期安装及试验后拆卸的大量工作时间,减少试验前、后试验人员的大量准备时间。自动化程度高,试验效率高,与传统系统相比试验效率提高近50倍。在整个试验过程中,减少了试验人员的参与,降低安全风险。同时结合智能报警功能,进一步提升系统的安全可靠性能。

2)精确化程度提高 试验过程中,外压挤毁试样不会与密封结构直接接触,可以有效避免轴向和径向等附加应力的产生,大大提高试验结果的准确度,能够模拟实际的外压工况条件,更为真实的测试出试样的抗挤强度。

3)系统试验能力更强 无轴向载荷的套管挤毁试验系统与传统挤毁系统相比,性能不但没有降低反而在挤毁能力方面有很大提高,该试验系统最高试验压力可达275 MPa,满足高钢级大壁厚页岩气用管的外压试验需求。

无轴向载荷的套管挤毁试验系统与传统挤毁系统的性能指标对比情况见表1。

表1 试验装置性能指标对比

5 结 论

1)无附加载荷套管复合挤毁实验系统,可以依据GB/T 20657、GB/T 21267、SY/T 6128等标准,对外径在114.30~244.48 mm之间的API Spec 5CT规格套管进行外压挤毁试验,最高试验压力可达275 MPa。

2)试样安装、拆卸方便,控制系统能对监测数据在线显示和自动存储,试验效率高,同时具备泄漏、超压等异常状态检测报警提示功能,安全性好。

3)试验系统结构原理及试验结果表明,该系统运行可靠,试验过程无附加轴向载荷,压力满足页岩气用套管挤毁试验需求,试验结果准确。

4)系统能够有效模拟套管外压加载过程,完成页岩气用高抗挤毁套管外压性能测试,为套管外压挤毁失效研究提供有效的技术支撑。