釉面辊棒印分析及预防解决措施

李清莲,陈健,杨涛,熊勋旺,江健,黄焱墉,査武华

摘 要: 目前,抛釉砖的吸水率越来越低,意味着烧结程度越好,玻化程度越高,也就说明坯体在烧成区域越软,砖形比较难以控制。一般的抛釉砖在烧结过后,砖坯朝出窑方向的前后边相距5~20cm的位置处容易产生较严重的S型变形,也就是陶瓷行业俗称的波浪纹或辊棒印。当陶瓷砖的波浪纹过大,会严重影响瓷砖的铺贴及其美观度,所以如何改善波浪紋(辊棒印)成为了业界比较关注的技术难题。本文结合作者自身陶瓷生产经验以及向同行了解到的相关信息,分析棍棒印产生原因以及对应的解决措施。

关键词:辊棒印;配方;工艺控制

1 前 言

目前,抛釉砖的市场占有率高,客户对其釉面品质的要求也相对提高。然而一般的抛釉砖在烧结过后,砖坯朝出窑方向的前后边相距5~20cm的位置处容易产生较严重的S型变形,为解决砖坯釉面的这种辊棒印,需对工艺进行进一步的调整,下面就辊棒印产生原因以及对应的解决措施作进一步分析。使得后期出窑砖坯平整度高,铺贴效果美观,满足客户要求,提高产品市场竞争力。

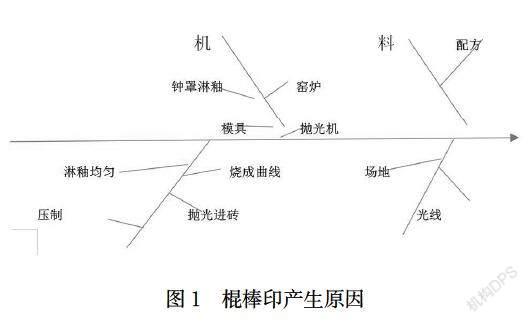

2棍棒印产生原因

3 解决方法措施

3.1 坯釉配方调整

将底釉的膨胀系数与坯体的膨胀系数两者之间的差值控制在小于30×10-7/k以内,有利于避免抛釉砖爬坡拱着进入高温区,能有效提高砖坯的平整度。配方化学成分如下:

底釉包括以下化学成分:Al2O3:22%~24%、SiO2 :60%~65%、K2O:2%~2.2%、Na2O:4%~4.5%、MgO:0.3%~0.5%和Cao:1.8%~2.2%。

坯体包括以下化学成分:Al2O3:11%~13%、SiO2: 60%~65%、K2O:4%~5%、Na2O:1%~1.5%、MgO:1.5%~3%和CaO:13%~16%。

3.2 压制工序调整

采用条纹结构代替现有的方格纹理结构,有利于压制过程中砖坯能排气顺畅,避免坯体层出现分层,还能在烧制过程中有效减少辊棒印的出现,进一步提高抛釉砖的平整度。

抛釉砖模具如图2所示,包括上模1和下模2,上模1和下模2扣合形成模腔,下模2的内底面设有排气区21和收缩区22,排气区21突出设置于下模2的内底面,且位于内底面的边缘,收缩区22突出设置于内底面的中部,收缩区22设有多条排气凸条221,且排气区21包围所述收缩区22。其作用 由于抛釉砖下模的上表面底纹与抛釉砖底部底纹互为阴阳,因此,使得抛釉砖的下表面分别设置有与排气区21相对应的排气部、与收缩区22相对应的收缩部和与排气凸条221相对应的排气槽。抛釉砖底部设置有凹陷的排气部,砖坯烧制过程中产生的气体可依次经过排气部排出,有利于砖坯在烧制过程中排气顺畅,避免分层;同时,在烧制过程中容易使得抛釉砖底部边缘的致密度均匀且与抛釉砖底部中心的致密度的接近,收缩均匀一致,有利于抛釉砖底部边缘塌角的减小。收缩区设有多条凹陷的排气槽,有利于在烧制过程中的排气,从而能有效减小抛釉砖底部中心的收缩,提高砖坯整体的平整度。

3.3 釉线淋釉工艺控制

淋釉量左右差控制在2g范围之内,对提高抛釉砖的平整度有利。

3.4 烧成调整

3.4.1入窑走砖控制

采用进砖定位装置来改变进砖排布方式,使得烧成后的砖坯铺贴面的平整度较高,有利于提高瓷砖铺贴的美观度。

进砖排布方式及定位装置,包括:同排砖坯间距定位、造型定位1、造型定位2。

同排砖坯间距定位(对中):通过对中装置,使得同排砖坯间距一致。

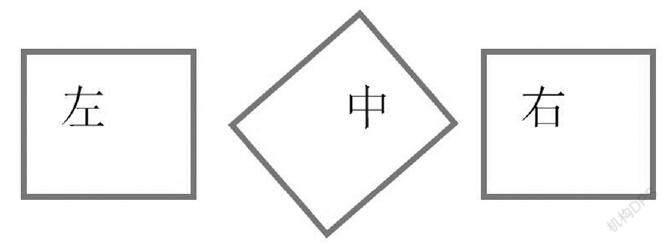

造型定位1:通过偏正装置,使得砖坯左间距缩小,右间距扩大,为角度留有位置

造型定位2:在造角度前,将砖坯放置于同一水平线上,通过具有斜度的挡砖装置,使得中间砖坯与左右两件砖成固定夹角进砖,改变原有同一水平同一间距方向进砖,使得砖坯在高温段走砖时,压棒行进,避免棍棒跳动,砖坯软化行走时形成波浪纹或辊棒印。

3.4.2 烧成曲线及窑炉棍棒设置

烧成带沿出窑方向依次包括前温区、中温区、中高温区和高温区,且前温区、中温区、中高温区和高温区的数量比例为16:5:(2~4):(9~10)。 在前温区内的走砖时间为8~10min,中温区和中高温区内的走砖时间为4~6min,在高温区内的走砖时间为9~12min。 高温区辊棒直径为50cm,且相邻两辊棒的支撑点之间的距离为65mm。

3.5 抛光控制

抛光半成品进入粗抛工序抛光,在进入中抛前将半成品旋转90度,利用皮带速度差将砖坯旋转抛光,其目的在于前后左右边抛削量不一致,抛光时磨块左右摆动,在一个水平方向上。为使抛削一致将砖坯旋转方向抛光。

4结语

综上所述,陶瓷辊棒印是多个因素叠加造成的问题,配方、压制、窑炉烧成等都是重中之重,需要各工艺参数结合,才能使砖坯出窑平整度高,抛后釉面效果好。