三维打印制备功能器件的研究进展

彭小晋,王祥乾,张天杰,金娜,赵本茂,王衔雯

摘 要:本文综述了不同种类的三维打印技术的发展历程、工作原理、打印材料和优缺点,归纳总结了三维打印技术在不同功能器件制备领域内的研究进展,并展望了三维打印技术功能化应用的未来发展方向。

关键词:三维打印技术、增材制造、功能器件

1 前 言

三维打印技术,最早可追溯于19世纪末期人们将二维图像转化为三维模型的尝试,在上世纪80年代走上高速发展的道路,现已成为当今信息化时代特性下快速成型制造技术的杰出代表。三维打印技术是一种在计算机程序控制下,将被打印物体按片层拆分,以降维打印(点-线-面-体)的逻辑逐渐堆叠而成立体结构的增材制造技术。与传统的立体制造技术相比,三维打印技术优势显著,比如:打印精度高、成型速度快、成型结构复杂、节约制造成本等,在砂模制造、生物医药、工业制造和航空航天等领域发挥着举足轻重的作用。

本文综述了不同种类的三维打印技术的发展历程、工作原理、打印材料和优缺点,归纳总结了三维打印技术在不同功能器件制备领域内的研究进展,并展望了三维打印技术的未来发展方向。

2三维打印制备功能器件的方法概述

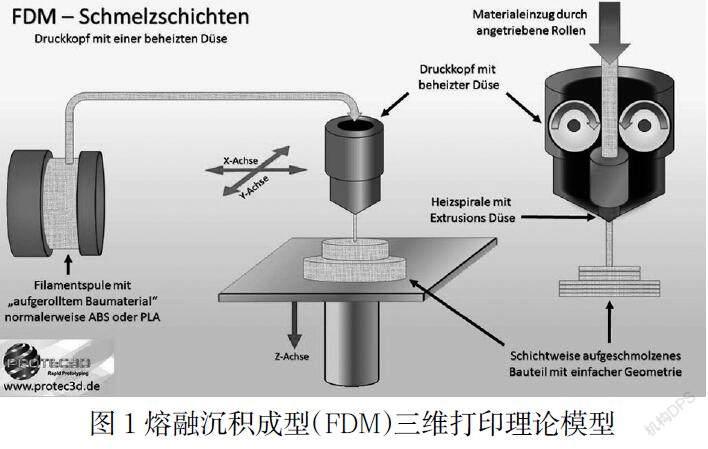

2.1熔融沉积成型法(Fused Deposition Modeling, FDM)

熔融沉积成型法(FDM),是将热熔性材料、共晶系统金属和可塑性材料等物质加热熔化,通过带有微细喷嘴的喷头挤出,到固定层面沉积凝固,并与前一层材料发生熔接形成一个实物整体的方法[1],工作原理如图1所示[2]。FDM打印技术具备成型工艺简单、价格便宜、维护成本低、打印材料多样化的优点;但缺点是打印精度低、成品表面纹路粗糙。另外,FDM是三维打印技术中唯一以工业级热塑材料作为成型材料的方法,打印制备的器件具有可耐受高热、耐化学腐蚀、抗菌和优异的机械性能等特点,被广泛用于制造概念模型和功能模型[3]。

余旺旺等人[4]以聚乳酸线材作为FMD的打印材料,研究了打印层厚度、沉积角度和填充密度对器件的拉伸、弯曲和冲击强度的影响。结果表明,沉积角度越大、打印厚度越厚、密度越高的器件的力学性能更高一些。迟百宏等人[5]通过实验ABS及PLA试样的拉伸强度及断裂伸长率,探究了FDM打印技术中构建取向对打印器件力学性能的影响规律,得出合理的构建取向可以提高器件的力学性能等结论。侯明高[6]公开了一种FDM喷头温度控制结构,通过采用中心分管和加热丝配合,直接加热轴线处熔化状态不好的打印材料,使得打印材料的温度分布更加均匀,提高了加热效率,减少能量耗散,提高了打印精度。

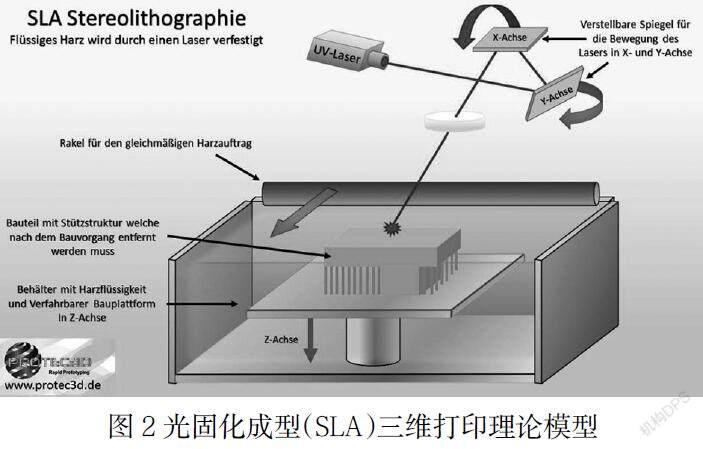

2.2光固化成型法(Stereo Lithography Apparatus, SLA)

光固化成型(SLA),主要是以液态的光敏树脂作为打印材料,用紫外光诱发树脂发生光聚合反应,通过逐层固化叠加的方式实现立体构建的制备,工作原理如图2所示[2]。SLA的优势是打印精度高、产品表面光滑细腻、可打印结构复杂的模型或零件;但缺点是成型器件需要支撑结构、且液态树脂具有毒性和刺激味道,固化后的零件性能一般等。SLA是三维打印技术中发展最成熟的技术之一,在生物医学、组织工程、药物制剂剂型开发等领域应用范围广。另外,随着新型光固化树脂材料的开发和打印设备的完善,具有较低固化收缩率、较高机械强度、良好的生物相容性的光固化三维打印软骨支架、神经支架等在组织工程领域内得到广泛应用[7]。

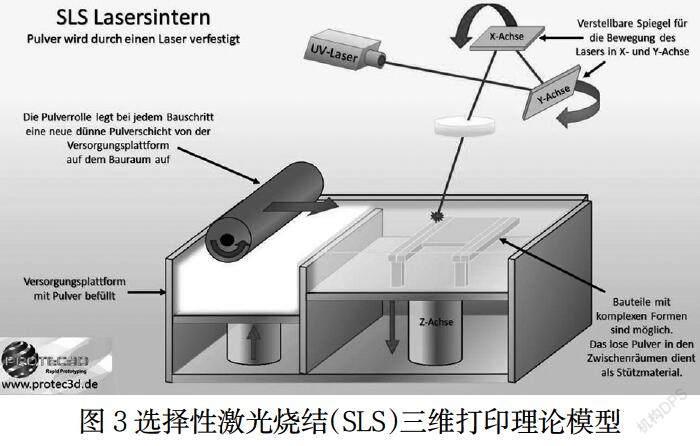

2.3选择性激光烧结法(Selecting Laser Sintering, SLS)

选择性激光烧结(SLS)的工作原理为粉末床熔融技术,将加热粉料均匀铺在基面上,采用计算机控制激光束在水平面内移动,使得轨迹上的粉末温度迅速升至熔点并烧结在一起,最后逐层叠加成完整的打印器件整体,原理如图3所示[2]。另外,选区激光熔化(SLM)和直接金属烧结技术(DMLS)是在SLS技术基础上发展演变而来,主要应用于金属三维打印领域。SLS具有打印耗材来源广泛、烧结精度高、可制备结构复杂的器件且器件性能高等优势,但缺点是其耗材粉末制备工艺复杂、成本较高,且打印设备价格昂贵、操控技能要求严格。

史玉升等人[8]认为打印材料对SLS成型器件的精度和物理性能起着决定性作用,并通过添加微/纳米填料或者后处理浸渗等方法制备复合打印材料,来提高SLS成型器件的性能。王联凤等人[9]采用SLS方法制备了尼龙6 (PA6)拉伸试样,并研究了器件在三维方向上的拉伸性能和拉伸断口的微观形态。结果表明,SLS所制备的尼龙器件致密无孔隙,面堆积方向的拉伸强度分别为42.7 MPa和42.5 MPa,高于体堆积方向的拉伸强度39.3 MPa。何敏等人[10]重点介绍了SLS技术在医学模型、植入体和赝復体、组织工程支架及药物传送装置等方面的应用现状。

2.4三维粉末粘接法(Three Dimensional Printing, 3DP)

三维粉末粘接法(3DP)是一种全新的三维增材制造方法,通过将粉末材料均匀铺洒一层,再由喷墨打印喷头定点定位打印粘合剂,固化后让粉末粘接形成零件截面,然后再不断重复布粉、喷涂、粘接等过程,层层叠加获得最终打印器件的方法[11],工作原理如图4所示[2]。3DP打印技术的优势在于成型速度快、无需支撑结构,而且能够输出全彩色三维打印器件,这是目前其他三维打印技术都难以实现的。其缺点也同样明显:首先粉末粘接的直接成品强度并不高,只能作为测试原型或者用于外观验证;其次由于粉末粘接的工作原理,成品表面不如SLA光滑细腻、打印精细度也有差别。

Butscher等人[12]研究了不同细度的磷酸钙粉末对3DP打印器件的性能影响差异,结果发现平均颗粒尺寸在20~35 μm范围内的打印粉末具有优异的粉末压实性、流动性和表面精细度。Castilho等人[13]研究了3DP技术在制备器件过程中,孔径和印刷方向对尺寸变化、孔隙率和机械性能的影响。结果表明:3DP打印支架的力学性能受打印方向显着影响,即其中沿着y方向打印制备的器件的机械强度、韧性和刚度要高一些,结构特性例如几何精度和孔隙率则无变化。Kunchala等人[14]的研究表明,通过向粘接剂中添加一些~50nm的氧化铝悬浮剂,在3DP打印氧化铝粉末器件过程中,可以有效改善成品器件的致密性及机械强度。

3三维打印制备功能器件的耗材简述

3.1塑料材料

PLA是一种有乳酸聚合的热塑性材料,具有良好的延展性、高透明度、环保无毒等特点,且PLA的性能不随环境温度的改变而发生变化,十分适合于FDM打印方式。虽然PLA材料优点显著,但由未经改性处理的PLA制备的器件易出现脆性太强、抗冲击能力太差、且易水解变形等问题,故PLA使用之前一般都要经过改性处理。Wang等人[15]通过将PLA和纳米纤维素混合后改性处理,所得线材制备的器件具有较高的机械强度和拉伸强度,密度轻且防水性能好,在木塑材料三维制备领域内有广阔的应用市场。

另外一种常用的塑料材料是ABS(丙烯腈-丁二烯-苯乙烯共聚物)[16]。与PLA相比,ABS 材料具有抗冲击性强、韧性好、强度高、耐磨性好等优点,但ABS 材料受热稳定性较差,打印过程中容易产生卷曲、翘边等现象。乔雯钰等人[17]以ABS材料为基体,分别添加碳酸钙、短切玻璃纤维(GF)和色母粒等改性填料,以探究改性填料对改性ABS器件性能的影响规律。结果表明:碳酸钙或GF的含量越高、橘色母粒的含量越高,打印器件的收缩率越低;蓝色母粒的添加量越高,打印器件的拉伸强度越高。

3.2金属材料

金属材料具有良好的力学性能、机械性能和化学性能,借助于三维打印制备工艺,必将推进整个金属加工领域的飞跃发展,所以金属三维打印被认为是整个三维打印体系中最前沿、最有潜力的技术[18]。金属三维打印可分为激光选区熔化技术(SLM)、电子束选区熔化技术(EBSM)、激光近净成形法(LENS)、激光立体成形技术(LSF)、电子束熔丝沉积技术(EBF3)等几种[19~20]。其中,SLM、EBSM、LENS 等技术需要在惰性气体环境或者真空等环境中实现,且金属粉末粒径一般为20~100 μm,存在加工效率低,打印尺寸范围较小的问题,只能在航空航天、医疗卫生等高精尖领域发挥作用。LSF技术适用于较大零件的破损修复、多种材料混合制造和梯度材料的制备等[21]。EBF3技术的工作原理类似于FDM的熔融沉积原理,通过电子束将金属丝线耗材熔化后,在数控技术辅助下将金属固化成型实现三维实体制造,具有沉积成型效率高、成本低等特点,适用于中大型零件的快速成型制造。

3.3 生物材料

生物材料领域内的三维打印原材料主要是生物质基复合材料,即由两种或两种以上不同材料复合而得,但其中至少有一种为生物材料[22]。国内外研究主要以纤维素材料制备的水、气凝胶等生物质基复合材料为主。比如Kajsa和Martí nez等人[23~24]使用纳米纤维素水凝胶-海藻酸钠等材料结合挤出式生物三维打印方法,成功制备了栅格、人耳和羊半月板软骨等生物结构。

4三维打印技术功能化应用的发展趋势

三维打印技术分为两个层级:桌面级和工业级。桌面级三维打印属于初级阶段和入门阶段,只能够直观地阐述三维打印技术的工作原理;而工业级三维打印则属于快速原型制造,或者直接产品制造。这两种级别的三维打印技术在打印精度、速度、尺寸等各方面都各不相同,但无论是桌面级还是工业级,我国的三维打印技术水平与国外技术相比,还相差甚远。所以,未来的三维打印技术的发展重点会集中在以下三个方面:(1)打印设备向大型化发展。航空航天、汽车制造以及核电制造等领域,对高强钢、铝合金、高温合金以及钛合金等大尺寸复杂精密构件的制造提出了更高的要求。目前现有的金属三维打印设备成形空间难以满足大尺寸工业产品的制造需求,严重制约了三维打印技术的应用范围。(2)打印材料向多元化发展。同样以金属三维打印为例,常用的打印金属材料仅为高温合金、不锈钢、模具钢、钛合金以及铝合金等几种为常规的材料,难以满足三维打印器件多元化的市场需求。(3)打印器件应用场景从地面到太空。美国NASA早已利用三维打印技术生产了用于执行载人火星任务的太空探索飞行器的零部件,并且探讨在该飞行器上搭载小型三维打印打印设备,实现“太空制造”,现已取得多项重要成果。

参考文献:

[1] 冯淑莹, 张慧梅. 浅论熔融沉积成型工艺的研究进展[J]. 科学技术创新, 2020(24):2.

[2] Protec ED. https://protec3d.de/vor-und-nachteile-von-3d-druck/.

[3] 马晓坤, 侯建峰, 孟宪东, 等. 3D打印技术的发展及应用现状[J]. 化学工程与装备, 2020(12):246-248.

[4] 余旺旺,张杰,吴金绒,等. 打印方式对熔融沉积(FDM)产品力学性能的影响[J]. 塑料工业,2016 (8):41-57.

[5] 迟百宏,解利杨,高晓东,等. FDM工艺中构建取向对塑料制品力学性能的影响[J]. 塑料,2015 (4):40-42.

[6] 候明高. 一种FDM喷头温度控制结构[P]. CN 201910853322.3.

[7] Jang J , Park H J , Kim S W , et al. 3D printed complex tissue construct using stem cell-laden decellularized extracellular matrix bioinks for cardiac repair[J]. Biomaterials, 2017, 112:264-274.

[8] 史玉升, 闫春泽, 魏青松,等. 选择性激光烧结3D打印用高分子复合材料[J]. 中国科学:信息科学, 2015 (2):204-211.

[9] 王聯凤, 刘延辉, 朱小刚,等. 选择性激光烧结PA6样品的力学性能研究[J]. 应用激光, 2016 (2):5.

[10] 何敏. 選择性激光烧结技术在医学上的应用[J]. 铸造技术, 2015 (7):4.

[11] Mostafaei A , Elliott A M , Barnes J E , et al. Binder jet 3D printing process parameters, materials, properties, and challenges[J]. Progress in Materials Science, 2020:100707.

[12] Butscher A , Bohner M , Roth C , et al. Printability of calcium phosphate powders for three-dimensional printing of tissue engineering scaffolds[J]. Acta Biomaterialia, 2012, 8(1):373-385.

[13] Castilho M , Dias M , Gbureck U , et al. Fabrication of computationally designed scaffolds by low temperature 3D printing[J]. Biofabrication, 2013, 5(3):035012.

[14] Kunchala P , Kappagantula K . 3D printing high density ceramics using binder jetting with nanoparticle densifiers[J]. Materials & Design, 2018, 155(10):443-450.

[15] Wang Z, Xu J, Lu Y, et al. Preparation of 3D printable micro/nanocellulose

-polylactic acid (MNC/PLA) composite wire rods with high MNC constitution[J]. Industrial Crops and Products, 2017, 109:889-896.

[16] 叶旋, 涂华锦. 3D打印用ABS研究进展[J]. 中国塑料, 2019, 33(12):8.

[17] 乔雯钰, 徐欢, 马超, 等. 3D打印用ABS丝材性能研究[J]. 工程塑料应用, 2016, 44(3):6.

[18] 李安, 刘世锋, 王伯健,等. 3D打印用金属粉末制备技术研究进展[J]. 钢铁研究学报, 2018, 30(6):8.

[19] 韩寿波, 张义文, 田象军,等. 航空航天用高品质3D打印金属粉末的研究与应用[J]. 粉末冶金工业, 2017, 27(6):8.

[20] 杨全占, 魏彦鹏, 高鹏,等. 金属增材制造技术及其专用材料研究进展[J]. 材料导报:纳米与新材料专辑, 2016, 30(1):6.

[21] Hofmann D C , Roberts S , Otis R , et al. Developing Gradient Metal Alloys through Radial Deposition Additive Manufacturing[J]. Scientific Reports, 2014, 4(4):5357.

[22] 刘俊, 孙璐姗, 王钱钱,等. 3D打印生物质基复合材料研究进展及应用前景[J]. 生物产业技术, 2017(3):14.

[23] Markstedt K, Mantas A , Tournier I , et al. 3D Bioprinting Human Chondrocytes with Nanocellulose-Alginate Bioink for Cartilage Tissue Engineering Applications.[J]. Biomacromolecules, 2015, 16(5):1489-96.

[24] Martí nez ávila H, Schwarz S, Rotter N, et al. 3D bioprinting of human chondrocyte-laden nanocellulose hydrogels for patient-specific auricular cartilage regeneration [J]. Bioprinting, 2016(1-2):22-35.

Research Progress of Functional Devices Fabricated by Three-dimensional Printing

PENG Xiaojin1,2,WANG Xiangqian1,2,ZHANG Tianjie1,2,JIN Na3,ZHAO Benmao1,2,WANG Xianwen1,2

( 1Shandong Guoporcelain Kanglitai New Material Technology Co., LTD., Dongying 257100, China

2Foshan Sanshui Kanglitai Inorganic Synthetic Materials Co., LTD., Foshan 528137, China

3Guangdong Xingfa Aluminium Co., Ltd, Foshan 528137)

Abstract: This paper reviewed the development history, working principle, printing materials, advantages and disadvantages of different kinds of three-dimensional printing technology, and summarized the research progress of different functional devices fabricated by three-dimensional printing, and looked forward to the future development of three-dimensional printing technology.

Keywords: Three-dimensional printing technology, Additive manufacturing, Functional devices