釉料喷墨墨水分散稳定性研究

王小妹,伍雪芬,蒋莉

摘 要:陶瓷釉料是釉料墨水的核心物质,墨水的粘度、粒径和储存稳定性是墨水实现喷墨打印首要解决的问题。本文采用分散剂JD910分别与表面活性剂A、108和T-80复配制备釉料喷墨墨水,优选出表面活性剂A和108。然后将分散剂JD910分别与表面活性剂A、108按质量比8:2复配,研究了复配分散剂用量为8%、10%、12%时,对墨水粒径、粘度、沉淀率的影响。结果显示:分散剂JD910和表面活性剂A复配,用量为12%时,所制备墨水老化前后D50粒径基本不变,粒径变化率为0.3%,粘度变化率小于10%,硬沉淀最小,综合性能最优。

关键词:釉料喷墨墨水;喷墨打印;分散剂;表面活性剂;稳定性

1 引 言

陶瓷喷墨打印是使用陶瓷色料粉体配制成墨水,经喷嘴高速喷出沉积在坯体、釉面等载体上。陶瓷粉体即无机非金属颜料色料、釉料,是墨水的核心物质,一般要求其颗粒度小于1μm,颗粒尺寸分布要窄,颗粒之间不能有强团聚,具有良好的稳定性等[1]。釉料墨水的制备方法为采用合适的分散剂,通过机械研磨的方式将釉料研磨分散至1μm以下[2],因此,釉料墨水中分散剂起着至关重要的作用,包括提高研磨效率,降低漿料的粘度以及提高墨水的悬浮稳定性和打印性能[3]。另外,釉料喷墨墨水需添加表面活性剂,控制墨水的表面张力在适合的范围内。但是表面活性剂分子量较小,起不到稳定分散作用,而表面活性剂对釉料的吸附使得吸附在釉料表面的分散剂减少,会影响分散稳定性。

因此,选择适宜的分散剂和表面活性剂复配,提高墨水悬浮液稳定性能,制备性能优良的釉料喷墨墨水,对陶瓷打印行业的发展具有一定意义和贡献。

2实验

2.1 实验原料

分散剂JD910(佛山英捷力新材料科技有限公司,化学纯);表面活性剂A(广州泰辰科技有限公司,化学纯);表面活性剂108(广州市瑞洋表面活性剂有限公司,化学纯);表面活性剂T-80(广州泰辰科技有限公司,化学纯);3#白油(东莞市鹏润星润滑油有限公司,工业级);乙二醇丁醚(南京亿隆科技有限公司,分析纯);月桂酸异丙酯(上海源叶生物科技有限公司,分析纯);油酸甲酯(上海泛笛油脂科技有限公司,工业级);釉料(佛山英捷力新材料科技有限公司,工业级)。

2.2性能测试

(1)粒径测试

采用3#白油为分散介质,珠海真理光学仪器有限公司LT 3600Plus粒径仪测试墨水的D50粒径。

(2)粘度测试

墨水置于水浴中恒温40℃,测试30rpm及60rpm转速下墨水粘度。

(3)沉降稳定性实验

称取一定量墨水于10mL试管中,60℃烘箱中老化70h;老化后将试管中墨水倒出并倒置3min,记录试管中剩余样品质量,即为总沉淀质量;将倒出的墨水倒回试管中震摇,再次倒出墨水并倒置3min,记录试管中剩余样品质量,即为硬沉淀质量。用总沉淀质量减去硬沉淀质量,即得软沉淀质量。计算总沉淀率、硬沉淀率、软沉淀率。

3结果与讨论

3.1表面活性剂种类对墨水性能的影响

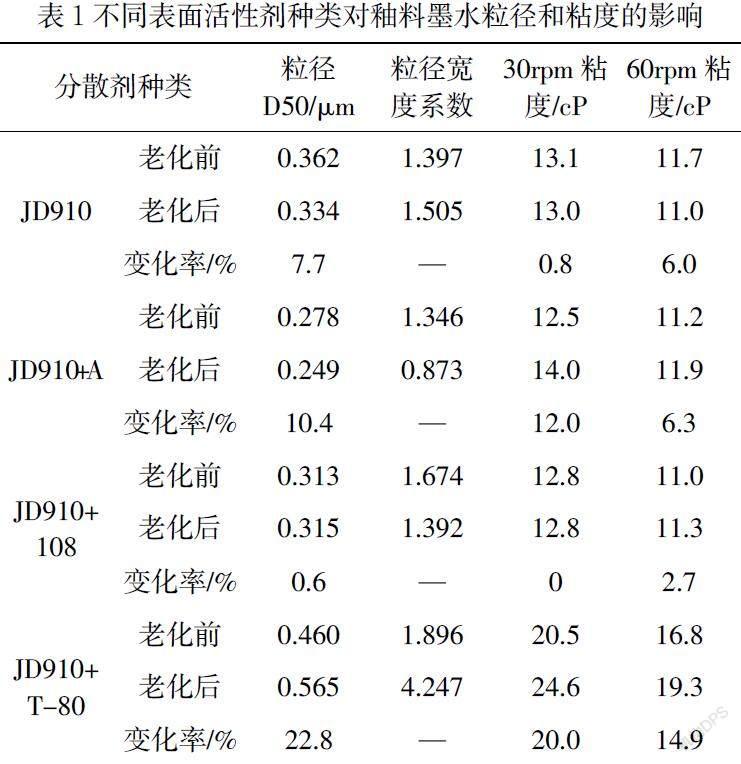

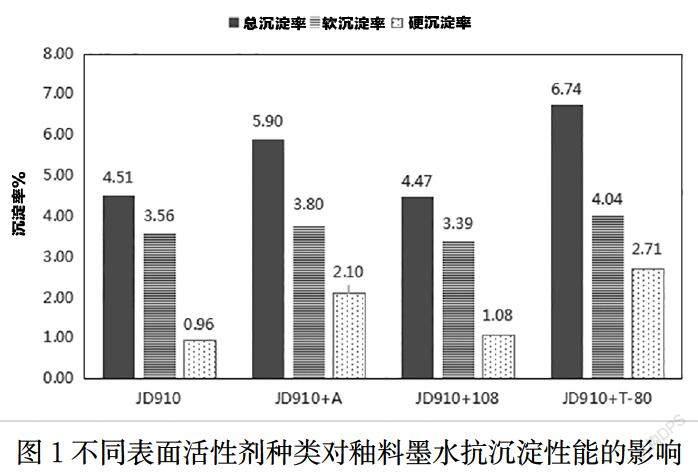

分散剂JD910对釉料具有良好分散性能,为使釉料喷墨达到适合打印的表面张力范围,喷墨体系中需加入表面活性剂进行调节。本实验固定釉料用量为42%,分散剂JD910分别与表面活性剂A、表面活性剂108和表面活性剂T-80按质量比8:2复配,复配分散剂用量为釉料质量的10%,测试表面活性剂种类对墨水粒径、粘度的影响(见表1),以及对墨水老化稳定性的影响(见图1)。

由表1可见,与单独采用分散剂JD910制备的墨水相比,JD910分别与表面活性剂A 、表面活性剂108复配后制备的墨水粘度略有下降,变化不大。其中,JD910和A复配制备的墨水粒径明显减小;JD910和108复配制备的墨水,老化前后粒径和粘度变化率均最低,稳定性好。

分散剂JD910与表面活性剂T-80复配后,墨水粘度明显增大,粒径大小、宽度系数以及老化前后粒径变化率均明显增大,墨水稳定性下降,复配效果差。

由图1可知,JD910与表面活性剂108复配制备的釉料墨水沉淀率最小,与单独采用分散剂JD910时接近;而添加表面活性剂T-80所制备釉料墨水的软、硬沉淀率均明显增大,老化稳定性差。

综上所述,JD910与表面活性剂108复配制备的墨水综合性能最优。

虽然分散剂JD910与表面活性剂A复配后墨水沉淀率增大,稳定性变差,但表面活性剂A的添加可使墨水粘度和粒径减少,并且起到降低表面张力作用,因此后续实验中继续研究JD910和表面活性剂A复配对墨水性能的影响。

3.2复配分散剂含量对墨水性能的影响

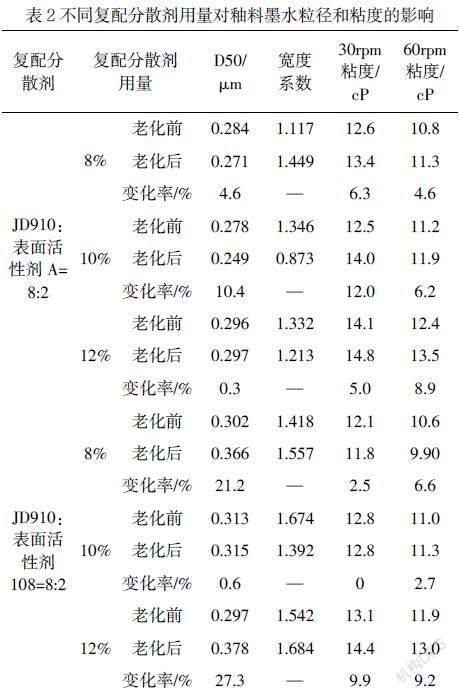

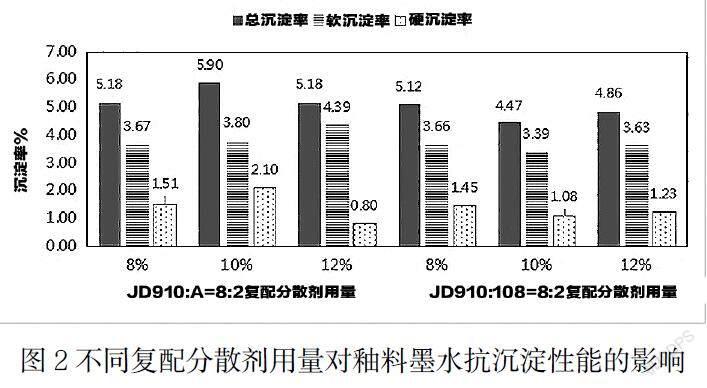

固定釉料用量为42%,分别采用质量比JD910:表面活性剂A=8:2,JD910:表面活性剂108= 8:2作为复配分散剂,改变复配分散剂总量分别占釉料用量的8%、10%和12%,测试复配分散剂含量对墨水粒径、粘度的影响(见表2),以及对墨水老化稳定性的影响(见图2)。

由表2可见,JD910与表面活性剂A复配所制备墨水的粒径均小于JD910和表面活性剂108复配所制备墨水,即JD910与表面活性剂A复配所制备墨水的粒径更小,且分布更窄。其中,当JD910:A=8:2分散体系用量为12%时,墨水老化前后粒径变化最小,稳定性最好。

随着复配分散剂用量的增大,墨水粘度稍有增大。在30rpm条件下,不同的复配分散剂及不同用量所制备釉料墨水的粘度均在12~15cp之间,粘度差别不大,除JD910:A=8:2的用量为10%所制备墨水外,其他墨水的粘度变化率均低于10%。其中,JD910:108=8:2,复配分散剂用量为10%时,老化前后粘度变化最小。

由图2可知,JD910和表面活性剂108按质量比8:2复配,复配分散剂用量为10%时,所制备的釉料墨水软沉淀率和总沉淀率最小,而JD910和表面活性剂A按8:2复配,复配分散剂用量为12%时,所制备的釉料墨水硬沉淀率最小。由于使用过程中,软沉淀经震摇可重新分散于墨水中,硬沉淀则不可恢复,因此,硬沉淀率越小越好。

综上所述,JD910和表面活性剂A按质量比8:2复配,复配分散剂用量为12%时,所制备墨水综合性能最佳,分散稳定性好。

4结论

本文采用分散剂JD910分别与表面活性剂A、108和T-80复配制备釉料喷墨墨水,研究了表面活性剂种类、复配分散剂用量等对釉料喷墨墨水粒径、粘度、沉淀率的影响。最终得出当JD910和分散剂A按质量比8:2复配,复配分散剂用量为12%时,釉料墨水稳定性和综合性能最好,墨水老化前后D50粒径基本不变,变化率为0.3%,粘度变化率小于10%,硬沉淀最小,硬沉淀率为0.8%。

参考文献

[1]蔡晓峰.打印技术与陶瓷墨水的制备[J].佛山陶瓷,2006,(7):35-37.

[2]石教艺,李向钰,张翼.浅析陶瓷墨水中的分散剂[J].佛山陶瓷,2017,27,(8):44-47.

[3] J. H. Spinelli. Polymeric dispersants in ink jet technology [J].Adv. Mater., 1998, 10:1215- 1218.