液压凿岩机常见故障分析与对策

(中船重工中南装备有限责任公司,湖北 宜昌443005)

液压凿岩机是液压凿岩钻车的核心部件,液压凿岩机的性能和质量直接影响到液压凿岩钻车的工作效率、应用成本和效益创造。因此,总结液压凿岩机的故障情况,分析故障产生原因,采取相应措施,提高液压凿岩机的性能和质量,对保障液压凿岩钻车的工作效率、降低维护成本、提高经济效益具有重要作用。

1 液压凿岩机的常见故障形式及原因分析

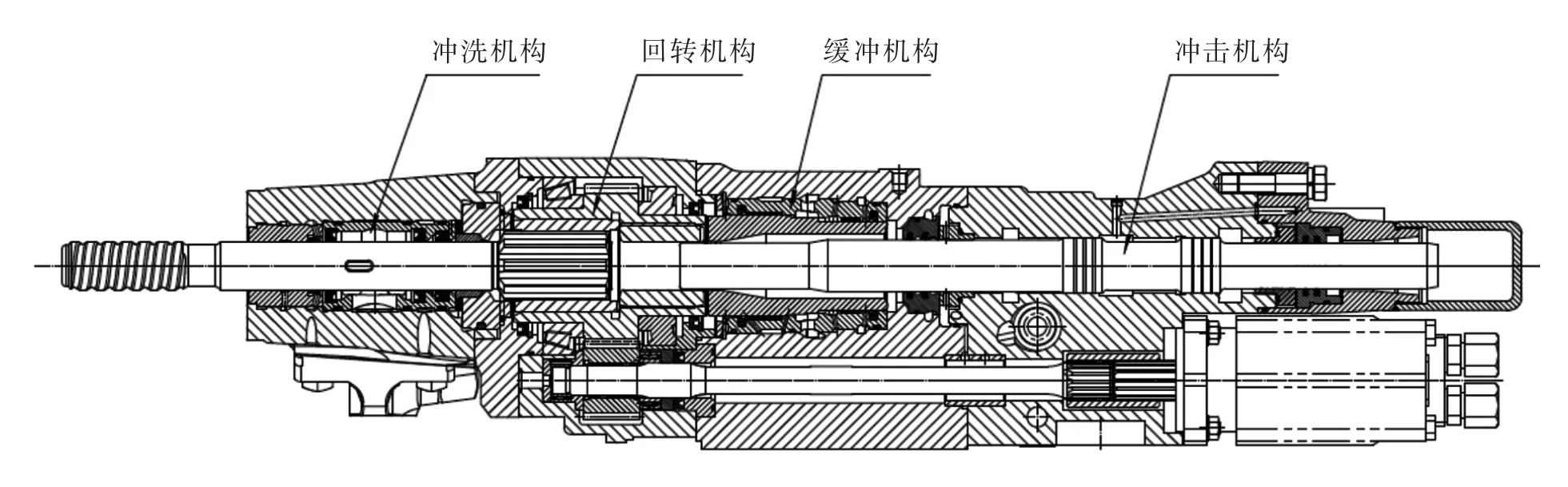

液压凿岩机的基本构成包括冲击机构、回转机构、缓冲机构、冲洗机构和润滑与防尘系统(见图1)。

液压凿岩机常见故障主要有蓄能器故障、换向阀故障、缸体故障、冲击活塞故障、回转机构故障、密封失效、润滑系统失效等。

1.1 蓄能器故障

液压凿岩机一般都有进油蓄能器、回油蓄能器、缓冲蓄能器,以满足液压凿岩机冲击所需的瞬间大流量压力油,保持冲击活塞后腔有较高的工作压力从而获得更大的冲击速度,同时消除压力脉冲、缓和液压冲击,保障液压凿岩机的正常工作。蓄能器故障主要有两种形式:一是蓄能器隔膜损坏,液压油进入氮气室,蓄能器失效;二是蓄能器氮气室压力过高或不足,蓄能器不能有效发挥作用。

蓄能器隔膜损坏的主要原因:

图1 液压凿岩机基本构成

(1)蓄能器隔膜工作时受到交替的拉应力和压应力作用,使隔膜出现单边受力偏斜,导致隔膜撞击壳体造成隔膜破裂;

(2)隔膜本身质量不佳、寿命短;

(3)氮气室充氮压力长期过低造成隔膜损坏。

1.2 换向阀故障

换向阀故障主要是换向阀阀芯划伤和卡死,阀芯划伤会造成液压凿岩机冲击效率降低,阀芯卡死会导致液压凿岩机无冲击动作。

阀芯划伤和卡死的主要原因:

(1)换向阀阀芯外圆圆度和同轴度误差太大;

(2)换向阀阀盖安装面不平整;

(3)换向阀阀盖内孔与安装端面垂直度误差较大;

(4)油液清洁度达不到要求,油液中含有坚硬颗粒物杂质。

1.3 缸体故障

缸体故障的主要表现是缸体内表面被拉伤,俗称拉缸。缸体拉伤后会造成冲击功率降低,凿岩速度变缓等问题,严重时导致液压凿岩机无法工作而失效。

拉缸的原因较复杂,主要原因:

(1)油液中含有坚硬颗粒物杂质,拉伤缸体;

(2)缸体与冲击活塞等运动配合副零部件制造质量不合格,精度达不到设计要求;

(3)冲击活塞与缸体等运动配合副未进行有效磨合;

(4)缸体与冲击活塞之间的润滑不充分,造成缸体与冲击活塞直接金属接触,发生磨损。

1.4 冲击活塞故障

冲击活塞是液压凿岩机最重要的零件,在工作过程中要长时间承受交变应力作用,同时要承受强大的撞击力。总结液压凿岩机应用情况发现,冲击活塞故障是液压凿岩机最多、最主要的故障形式。冲击活塞故障主要表现为冲击活塞断裂、冲击活塞拉伤、冲击活塞端面磨损、剥落等。

造成冲击活塞拉伤的主要原因:

(1)油液中含有坚硬颗粒物杂质,拉伤冲击活塞表面;

(2)冲击活塞制造质量不合格,精度达不到设计要求,冲击活塞表面硬度低;

(3)冲击活塞与缸体等运动配合副未进行有效磨合;

(4)冲击活塞与缸体之间的润滑不充分,造成冲击活塞与缸体直接金属接触,发生磨损。

造成冲击活塞断裂的主要原因:

(1)冲击活塞长期承受交变应力作用,易从应力集中处产生断裂;

(2)冲击活塞热处理质量不合格;

(3)冲击活塞制造质量不合格,加工精度达不到要求。

造成冲击活塞端面磨损、剥落的主要原因:

(1)冲击活塞长时间撞击形成疲劳破坏,导致活塞冲击端部表面磨损、剥落;

(2)活塞冲击端部表层硬度和心部硬度匹配不合适,导致表层压碎,产生剥落;

(3)零件热处理质量不合格。

1.5 传动机构故障

主要表现为传动元件如齿轮、传动套、传动轴、传动衬套等磨损严重、损坏,造成液压凿岩机传动效率降低甚至失效。

造成传动机构故障的原因主要是传动元件本身的质量不合格,此外,安装质量不好和维护不到位也会导致传动机构故障。

1.6 密封失效

密封失效包括下列几种情况:

(1)机头钎尾处漏油,是因为缓冲活塞或冲击活塞的密封失效;

(2)缸体端面漏油,是因为缸体端面的密封失效;

(3)机头漏水严重,是因为水封损坏而失效。

出现密封失效故障,主要原因是密封件的质量不好、密封件安装时受损以及密封槽加工质量不合格等。

1.7 润滑失效

润滑失效包括齿轮箱润滑失效和钎尾润滑失效。齿轮箱润滑失效是由于润滑脂未加满或者润滑脂泄漏,从而导致齿轮箱发热。此时应检查齿轮箱润滑脂情况,及时加注润滑脂。钎尾润滑失效是由于钻车润滑油气不足或者压力太低,导致凿岩机整机发热。

2 防范和减少故障的应对措施

为防范和减少液压凿岩机故障,可从以下方面采取相应措施。

(1)要高度重视设计对产品质量的影响,在结构设计、材料选择、硬度匹配、运动副配合间隙确定等方面不断优化,形成最佳方案,同时要关注设计细节,尤其是一些关键零部件的细微设计,如毛刺清除等。

(2)提高零件的加工质量和热处理质量,尤其是冲击活塞、缸体和换向阀等关键零件。除严格保证尺寸精度和形位公差精度外,还要降低表面粗糙度,减少应力集中。制定合理的热处理工艺参数,保证抗疲劳性能和耐磨性,延长使用寿命。

(3)提高凿岩机的装配质量,装配前仔细检查各零件,对冲击活塞、缸体、换向阀等关键零部件的关键尺寸进行复验;冲击活塞、换向阀装入后应推拉数次,检查配合情况;衬套、密封的安装要采用专用工具,防止装配过程中受损。

(4)加强密封、轴承等外购件的质量监控。

(5)加强凿岩机维护保养,防患于未然。加强液压系统油液清洁度、润滑油气和润滑脂、蓄能器氮气室压力的监测。定期检查各联接部分是否松动,及时拧紧螺栓。

(6)密切监视设备工作情况,出现任何异常情况应及时检修,更换零件,以免故障扩大,连带损坏其它零件。