一种随钻中子测井仪器外壳改造设计与应用

(中海油田服务股份有限公司,河北 廊坊065201)

1 仪器改造设计背景

在南海西部地区,地层情况不甚理想,由于地层原因导致多只随钻中子仪器磨损过度,出现外壳钢套裂纹和转动的情况,如继续使用出现问题的仪器,将会有盖住源口的安全隐患,严重如图1所示(钢套盖住了源口),如需取出放射源,需近距离、无屏蔽、长时间地对盖住源口的钢套进行切割作业,因此对取源造成了非常大的困难。

图2 出现裂纹和转动的钢套

随钻中子仪器钢套的安装是生产厂家的设计缺陷,个别仪器使用不到200小时钢套出现裂纹,并与本体有相对转动,如图2所示;更换过新钢套的仪器,在使用不到100小时后出现类似问题。因此,非常有必要针对此缺陷进行相应的设计改造。

2 仪器外壳设计缺陷说明

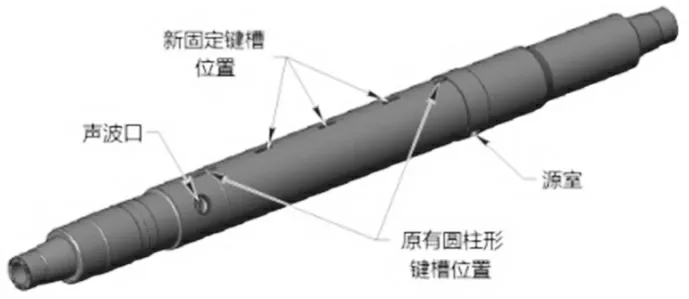

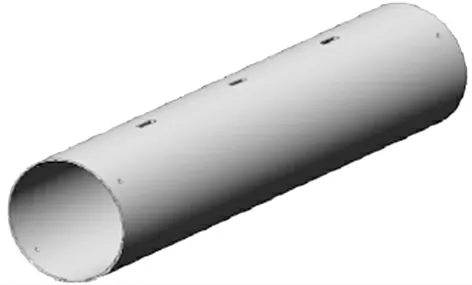

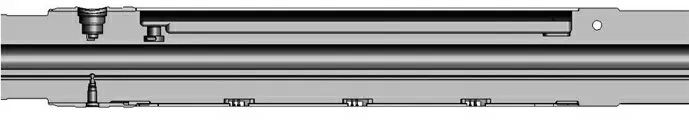

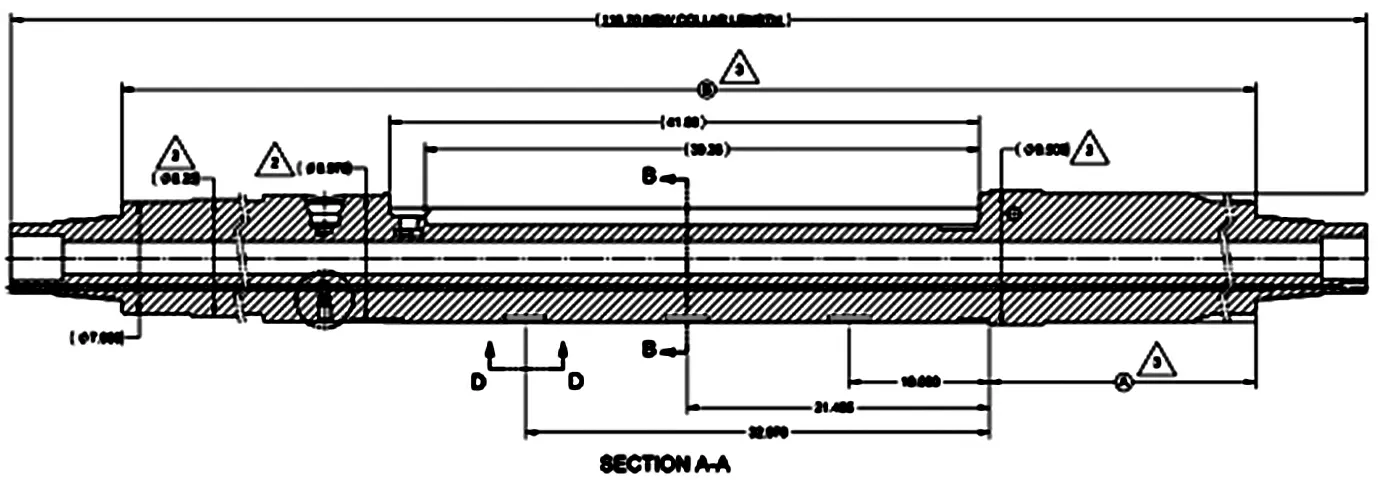

仪器外观如图3所示,设计缺陷的部分为矩形框所示。安装在仪器上的钢套如图4所示。钢套安装在图5所示的仪器本体上。

图3 仪器外观

图4 钢套外观

图5 无钢套的仪器本体

钢套套进仪器本体后,防止转动的配件仅是两个圆柱形的销子[1](见图6),因此,如果地层环境较为恶劣的话,仅靠圆柱形销子不多的接触截面来克服钻井过程中所产生的摩擦力是远远不够的。

图6 圆柱形销子与其安装位置

3 改造思路与理论依据

3.1 改造思路

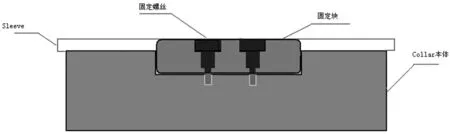

要解决以上问题,设计了一个新的固定结构(见图7)。新的固定设计消除了旧设计中,圆柱形较薄键槽截面易导致钢套转动、开裂的影响。此外,一个更强大的固定设计有助于防止过度形变。

新设计如下:在仪器本体上增加三个新的键位槽,位置选在仪器探头背面,和两个圆柱形销子在一条直线上,其次,钢套上开键位槽窗口,用于安装固定键块,固定钢套(见图8)。

3.2 理论依据

图7 本体改造示意图

图8 钢套改造示意图

图9 三个键和钢套的新设计安装示意图

图9为新设计的三个键安装和钢套安装。

所要计算的三个键所能承受剪切扭矩,涉及到机械方面的材料科学,即剪切扭矩所产生的挤压应力。

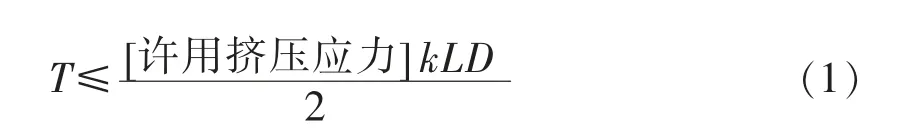

挤压应力有如下计算公式[2]

由上得,剪切力矩为

式中 T——剪切扭矩

k——单个键与钢套接触的高度

L——单个键的长度(受剪切的长度)

D——本体直径

[许用挤压应力]: 在轻微冲击下的静连接计算,范围在100-120 MPa之间,为了安全起见,选用的值为100 MPa。

k=4.572 mm,L=45.5 mm,D=232.15 6mm

1 N·m=0.738225 ft·lb

单个键的力矩计算为

T<=100×4.572×45.5×232.156/2

=2414724.208 N·mm

=2414 N·m=2414×0.738225f t·lb

=1782.6ft·lb

则三个键所能承受住的剪切扭矩安全范围必须在以下数值以内:1782×3=5346 ft·lb

向定向作业线的工程师咨询,在钻井时,顶曲带动钻杆的扭矩一般在1 万多左右,我们计算使用15000 ft·lb,摩擦系数一般为0.3左右。

所以,可以计算,在井下,摩擦所产生的剪切力矩为15000×0.3=4500 ft·lb。

由上所述,所要安装的三个键在安全范围之内(上述键的计算,未包括原来安放在钢套两端的圆柱形定位销,如加上,安全范围较5346 ft·lb更大一些)。

4 改造方案设计

所涉及的改造方案,相同点如图10所示,皆需要在本体上开三个键位槽,间距为11.485”,主要不同点在于固定键的设计。

4.1 方案一

采用新的耐磨套和较旧设计多开三个键位窗口的钢套。

图10 键槽整体图

图11 固定键的设计(方案一)

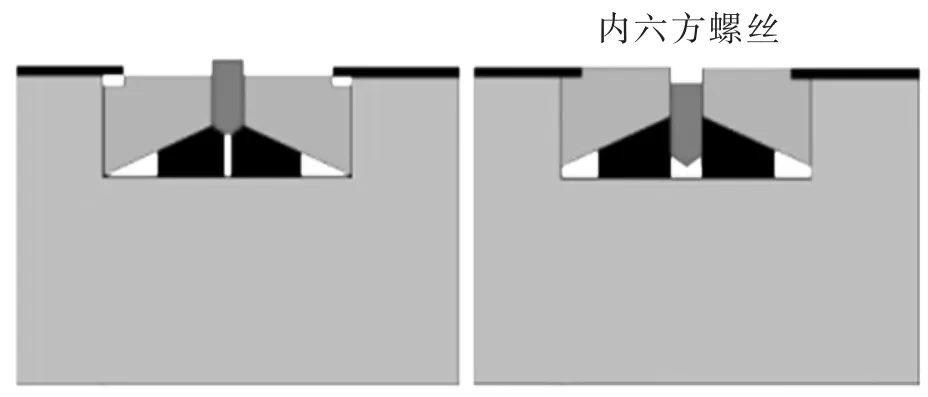

固定键的设计如图11所示: 固定键分为三部分,底部键,顶部键,锁紧螺丝。

图12 固定键的设计(方案二)

优缺点分析: 需要采购新的耐磨套和钢套,进口配件的话大概需1年时间,国产配件大概需要半年时间,等待周期较长。

该设计使用一组固定块和一组螺丝起到了固定作用,仪器作业过程中,将钢套的剪切巧妙的传导到了固定块组和本体上,而不是螺丝与本体之间。螺丝的受力仅限于两个固定块之间,在两个固定块相对贴合紧密的情况下,螺丝基本上是不受力的。

4.2 方案二

保留仪器原来的钢套,对已破损的钢套进行简单修复,加固。直接在钢套和本体上开键位槽窗口,窗口为长方形,边角做弧度,类似方案一,开三个键位槽,间距为11.485”。

固定键的设计如12图所示,固定键分为两部分:固定块,固定螺丝。

优缺点分析:方案二是根据实际情况进行的改造,最大限度保留目前耐磨套和钢套,直接在钢套和本体上开固定槽,耗时较短,工艺简单。

该设计螺纹部分为钢套转动的受力点,而这点正作用于固定块与本体之间,导致螺丝成为受力对象之一。螺丝毕竟是螺丝,谁都不能保证它能用多久,其次,在长期受力或受腐蚀的情况下,螺丝若是断裂了将很难取出,取螺丝或是钻下一个固定螺丝孔时,可能破坏本体的其它部分。

4.3 方案三

类似方案一,采用新的耐磨套和新开三个键位窗口的钢套。

固定键的设计如图13所示: 2个底部键,2个顶部键,1个锁紧螺丝。

图13 固定键设计(方案三)

优缺点分析:本设计采用4个键,为嵌入式设计,但摆放较为麻烦,钢套与固定键接触面积减少(面对螺丝那一面,无固定键接触面),螺丝拧紧固定键,会产生较多缝隙,在作业过程中,如果震动较大,可能会导致螺丝震松,固定键脱落。

4.4 方案选择

从日后维修保养难易度和维修保养成本角度分析,方案一的螺丝或是丝扣坏了,可以将整个固定键组合换了。而对于方案二,若是螺丝或是丝扣坏了,则需要在本体上修螺丝孔或是重新寻找固定螺丝孔,成本更高且相当麻烦。方案三,由于设计的局限性,易受震动影响。

综上所述,方案一可靠性是最高的,也是最易于保养和低成本维修保养的。

5 使用情况说明

5.1 使用情况说明

2012年至今,随钻维修班组按照方案一更换了5 支随钻中子仪器的钢套,使用情况良好。未出现厂家设计缺陷所导致的钢套转动、裂纹的情况,井下使用效果良好,达到预期设想。

5.2 经济效益说明

一支随钻中子仪器送回厂家在国外维修,维修费用加上运费,总的价钱大概在85 万人民币左右,并且维修周期在一年半左右;国内购买材料,通过自修,一支仪器所产生的费用不超过10万人民币,维修周期在半年以内。

6 结论

对随钻中子仪器厂家设计缺陷的机械改造,设计多种方案,选择最优,达到相应的可靠性,通过自修有效地降低成本,提高利用率,最重要的是预防了问题的发生,杜绝了取源困难的重大安全隐患。