航天飞行器飞行试验总体构型定义技术研究

刘 瑜,房文林

(中国飞行试验研究院,西安,710089)

0 引 言

近年来,随着多种类、多型号航天飞行器的不断发展成熟,航天飞行器飞行试验的需求逐渐增多,作为航天飞行器研制过程中的重要一环[1],飞行试验由于持续周期长、构型更改频繁、涉及多单位协同等特点,构型管理十分复杂,要求对飞行试验全生命周期过程的构型状态进行跟踪和审查,要求试验设计构型和实物构型清晰可控,追溯关系清晰可查,以确保试验结果准确、有效、可信。这些都对飞行试验构型管理提出了更高的要求,而总体构型定义作为一种能够有效简化构型管理过程、提高管理效率的技术方法,在飞行试验中的应用尚处于空白。

航天飞行器飞行试验总体构型定义技术由飞行器总体构型定义技术引申而来。飞行器总体构型定义核心是将以往的基于工程图纸的构型管理变为基于模块的构型管理,通过推行模块化产品研发和数据组织管理,提升数据的管理和重用效率[2,3]。本文重点针对航天器型号试飞设计阶段试飞总体构型定义方法,研究了试飞产品定义及分解、试飞构型库、精简作业流等关键技术,为飞行试验设计从基于文本向基于模型和模块转变提供支撑,有利于简化构型管理过程,提高试验设计效率。

1 航天飞行器飞行试验总体构型定义

1.1 航天飞行器飞行试验总体构型定义管理对象

航天飞行器飞行试验总体构型定义技术是在飞行器总体构型定义技术的基础上借鉴发展而来。飞行试验是航天飞行器研制过程中的重要一环,随着基于模型的系统工程(Model Based Systems Engineering,MBSE)在研制过程中应用的不断深入,飞行试验业务模式同样需要从基于图纸和文件向基于模型模块转变,其中,总体构型定义是进行模块化设计和管理的重要基础和前提。

飞行试验构型管理按照管理对象性质可以分为设计构型和实物构型。设计构型包括测试改装设计构型、试飞科目设计构型、试验任务设计构型,实物构型包括测试改装实物构型、维护维修构型等。测试改装设计构型、测试改装实物构型和维护维修构型的管理对象与飞行器设计制造过程类似,可采用装配件-组件-零件或系统-设备的方式进行模块化管理。试飞科目设计和试验任务设计则是飞行试验特殊部分,是体现飞行试验设计能力,保证飞行器研制效率和质量的关键。利用飞行试验总体构型定义对试飞设计过程结构化定义和模块化分解,从而促进试飞设计向基于模型的设计模式转变,是实现试飞设计过程数字化转型的重要手段。

1.2 试飞产品定义及分解

试飞总体构型定义技术可分为试飞产品定义及分解、试飞构型库、精简作业流等方面。飞机总体构型定义的前提是对产品结构的定义和模块化分解,形成模块化的产品分解结构(Product Breakdown Structure,PBS)。由于航天飞行器的研发是一项复杂的系统工程,研制周期长,技术复杂,产品数据庞大,而且不同的人员对产品数据的需求不一致,决定了单一产品结构并不能满足所有用户和不同研发阶段的需要。因此,可以通过引入“视图”的概念对不同的产品结构分解需求进行描述。如设计视图、系统视图、制造视图等,对飞行试验来说则应建立相应的试验视图。

不同视图产品分解结构可以采用“顶层-构型层-底层”的3 层通用模型。其中,顶层和构型层是规划产品结构分解与具体构型项定义的环境,由产品分解的不变节点构成产品结构树,枝节点为构型项(Configuration Item,CI)并且是产品的基本组成部分,叶节点为设计模块(Design Module,DM),是对应构型项的实例与实现,顶层与构型层属于构型管理环境,主要由总体部门和型号管理人员进行规划和控制。底层即DM 以下层次是产品数据设计层,由零件、组件及装配等数字化定义结果组成。DM 下联接零组件等详细信息,并由设计人员负责具体的设计与管理任务。

总体构型定义侧重顶层和构型层的规划与管理。对特定航天飞行器型号来说,顶层结构是基本不变层。顶层结构用于组织管理同型号飞行器通用的、共性的信息,顶层可进一步细分,如某项目按照型号、系列、主部段、部段、ATA 章、ATA 节、ATA 段进行划分。构型层是构型管理的核心,有效性管理和工程更改控制等主要在构型层完成。为了支持构型管理模块化设计、多构型和单架次管理,构型层可再进一步细分。如构型项、关联对象层和模块层或构型项、构型方案和模块层。

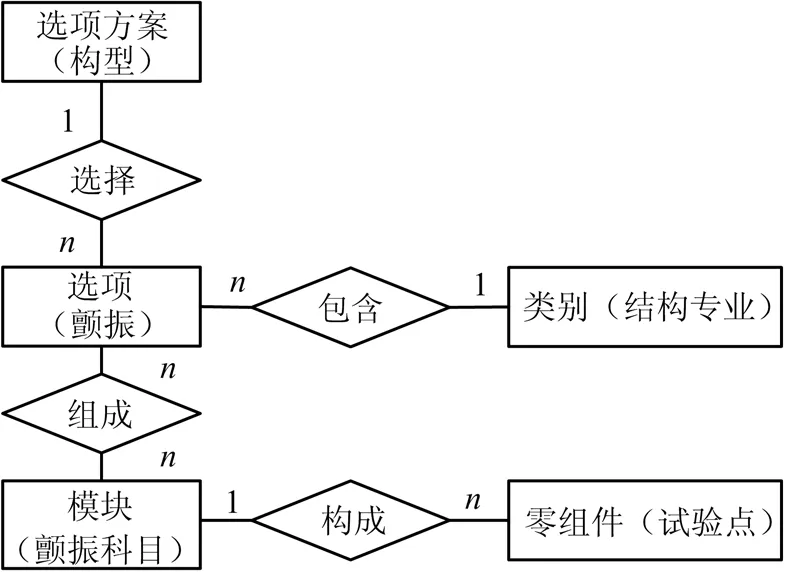

对飞行试验来说,需要对每一型航天飞行器试验视图定义产品分解结构。特别是试验设计构型需要根据飞行试验特点,设计产品结构,进行总体构型定义。对照飞机设计过程,科目相当于组件,试验点相当于零件,试验单元和试验块相当于架机的选项和模块,形成的试飞设计分解结构示意如图1 所示。

图1 典型试飞设计分解结构示意Fig.1 Typical Breakdown Structure of Flight Test Desig

在图1 所示的试飞设计分解结构中,顶层采用型 号、阶段、专业进行分解,不同型号飞行器略有差异,同一型号基本不变。其中阶段按需设置,专业则可按照飞行试验专业或飞行器系统专业进行划分。构型层采用项目和试飞科目作为试验构型项(Test Configuration Item,TCI)和试验设计模块(Test Design Module,TDM)。底层则由各专业设计人员设计试验点等科目内容作为零组件。

对于飞行试验实物构型,其分解结构可以参照设计制造过程的分解结构,如顶层结构按照部段进行划分,构型层按照CI-DM 来划分。

通过采用模块化的设计,试飞设计构型与实物构型可以建立清晰可控的关联关系,如图2 所示,通过在试验点、测试参数、测试设备、机载系统之间建立追溯关系,将试飞设计构型与实物构型进行关联,从而建立一条单一、全面且清晰的管理主线。

图2 设计构型与实物构型关联Fig.2 Associative Design Configuration and Physical Configuration

1.3 试飞构型库技术

构型库是在飞行器研制过程中逐步建立的,是实现产品定义的数据源。对于试飞设计构型,从专业和类别建立试飞科目库、试验点库,针对实物构型,则建立型号实物构型库。在构型库中应包含相关类别的所有选项和模块,并确定选项与选项、选项与模块、模块与零组件直接的关系。

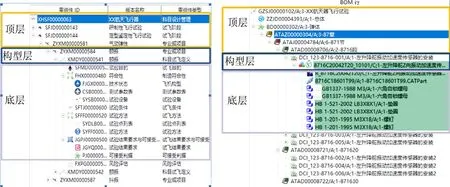

图3 所示为以颤振项目颤振科目为例含类别、选项、选项方案、模块、零组件等数据对象的构型库逻辑关系。其中,选项为试飞项目,模块表示试飞科目,当某个选项选中为某一选项方案中时,即成为CI 项,其下模块即成为DM。模块及其零组件本身没有有效性,只有当其被选入某个选项且该选项方案被执行才有效,有效性记录在特定构型表中,模块中的试验点等零组件记录试验点相关的目的、方法、风险等零组件自身的属性内容。选项为试飞项目,是将模块聚类为内部功能相似、之间相互独立的集合,以便构成满足不同用户需求的不同选择方案。一个选项可由一个模块或几个模块构成。图3 中,模块为颤振科目试飞,其零组件为科目包含的试验点,其对应选项为颤振试飞项目,属于结构专业。

图3 型号构型项目库逻辑关系Fig.3 Logical Relationship of Type Configuration Library

1.4 精简作业流

进行了产品模块化分解及定义,并建立构型库后,即可以实现精简的作业流。精简的作业流根据能力分为3 组[4]:基本项作业流TBS1、选装项作业流TBS2和定制项作业流TBS3。TBS1 是飞行试验基本项内容,构型始终保持不变,即每个型号飞行器均需进行的试飞项目,对应的基本模块为稳定模块,可以直接从构型库中调用;TBS2 是为满足不同试验需求使飞行器某些构型发生变化而形成的选装项,在需要时从构型库中调用;TBS3 是为满足试验特殊需求设置的定制项,需要单独设计,形成定制模块,组织实施。精简的作业流不止提高设计模块本身的重用性,还包括与模块相关的文档、工艺、设备和保障等方面的资源的重用性的提高。

图4 为根据精简作业流,从试飞构型库中建立选项方案形成特定飞行器构型表的过程示例。

图4 从试飞构型库中建立选项方案Fig.4 Build Options from Flight Test Configuration Library

在进行型号试飞总体设计时,首先依据试飞需求/要求确定选项方案,然后进行个体分配,形成特定构型表,特定构型表是记录每型飞行器所有模块的一份报表。当型号试飞总体设计人员根据试验要求确定选项方案后,所有与这些选项相关的模块加入到特定构型表中,与之相关的零组件也加入到相应模块中。可根据选项方案和特定构型表生成试飞总案和试飞大纲中相关部分。对于TBS1 和TBS2 来说,根据设计构型与实物构型关联关系,选项方案和特定构型表确定后,飞行器对应的测试设备和加改装模块也已确定,且可以重用试飞构型库中的模块,有利于提高研制效率。

2 飞行试验总体构型定义技术应用

随着数字化产品定义技术(Model Based Definition,MBD)的发展及MBSE 方法在航空航天领域的应用,总体构型定义技术发挥了越来越重要的作用。在飞行试验过程中,对象化、模型化、模块化的设计思想也在逐渐发展,如基于试验点的试飞设计和管控,基于三维装配模型的加改装设计等实际上都体现了飞行试验总体构型定义的思想方法。

在某型飞行器试飞及其试飞数字化平台建设过程中,采用了模块化设计的思想,对总体构型定义的方法进行了初步探索和应用,如图5 所示,项目规划了顶层、构型层和底层的3 级产品分解结构,实现了对试验科目、试验任务、测试改装、维护维修等模块产品数据结构定义,建立并清晰展示这些扁平化的设计模块间的逻辑关系,是对从基于图纸和文件向基于模型和模块的业务模式数字化转型的尝试。

图5 某项目产品结构分解应用Fig.5 Application of Product Breakdown Structure for a Project

3 结束语

未来的航天飞行器试飞设计有采用基于模块设计的趋势,本文在此基础上,提出了飞行试验总体构型定义方法,对其中的关键点进行了研究。通过该项技术的研究和应用,实现模块重用性,简化构型管理过程,使型号试飞总体设计过程显性化、规范化,提高试飞过程设计和管理效率。