插线板绝缘外壳用聚碳酸酯共混物的研究进展

黄超杰,牟文杰,赵良知

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

0 引言

插线板是生活必需品,其大量的生产使用方便了人们的生活。由于插线板直接与电、电器接触,其本身的安全性不容忽视。随着人们安全意识的不断提高,插线板向着更安全、更方便的方向发展。插线板的防电主要依靠其绝缘外壳,实际应用中插线板也需要满足质量轻、强度高、方便携带等要求,因此塑料是制作插线板外壳的主要材料。

家用插线板外壳需要具有绝缘性好、阻燃性优良、机械强度高、热稳定性好、耐老化、耐油、自熄等特性。目前,聚碳酸酯(PC)材料是制作插线板外壳的较佳选择,此外还有聚对苯二甲酸乙二醇酯(PET)、聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯(ABS)等。但这些材料本身都有一定的缺点,因此实际生产中一般在上述材料中选择两种或两种以上按一定配比加工成型为共混物,以弥补各组分材料的缺点,得到性能更优的材料。

PC是五大通用工程塑料之一,具有尺寸稳定性好、冲击强度高、耐热性好、机械强度(拉伸、弯曲、压缩强度)高、耐热性和耐低温性优异、阻燃性优良等优点。但PC分子链的重复单元结构具有两个苯环,分子链运动较困难,导致其熔体黏度较高,加工流动性差。此外,PC材料不耐紫外光、容易产生应力开裂、耐磨性欠佳等。而且PC原料价格较高,单独用于制作插线板成本高。因此,目前插线板行业生产插线板外壳的塑料大多由PC和其他材料共混而成,以弥补PC材料的不足。

PET的电绝缘性优良、具有自熄性、耐疲劳性好、加工流动性好,可在120℃下长期使用,具有一定的结晶能力,但其耐热性及耐冲击性差。而ABS的冲击强度较高、电性能优异、韧性好,且易于加工成型。

基于PET和ABS两种树脂的优缺点,分别将其与PC树脂共混,是制备插线板外壳材料的较佳选择。对于插线板外壳用PC/PET、PC/ABS共混物,需要在提高两基体间相容性的同时加入阻燃剂、防老剂等添加剂,以满足插线板材料所需的特殊性能(高强、阻燃、绝缘、耐热等)要求,而这些助剂的添加往往会影响共混物的力学性能。本文通过研究插线板用PC树脂与PET、ABS树脂共混的特点,总结提高各共混物组分之间相容性、阻燃性等性能的方法,并对插线板外壳材料未来的发展方向进行展望。

1 插线板用PC/PET共混材料

通过将PC和PET共混,可以有效提高PC的加工流动性,减少应力开裂。由于PET价格较低,两者共混后材料的成本比纯PC低。但PC为非结晶性高分子,PET为半结晶性高分子,两者相容性不好,且在将该共混物作为插线板材料时还需要加入改性剂,如阻燃剂、防静电剂等,这些改性剂一般为小分子物质,会影响共混物的力学性能。因此,需要改善基体之间的相容性以提高共混物材料的力学性能。学者们通过用反应型相容剂、非反应型相容剂、添加纳米粒子等方法进行PC/PET改性[1-2],取得了较好的实验结果。

1.1 酯交换反应对PC/PET共混物相容性的影响

由于PC和PET分子链上都含有酯基,两者在高温共混时会发生酯交换反应,研究表明提高酯交换反应程度,可增大两者的相容性[3],因此通过在共混体系中加入酯交换催化剂可促进酯交换反应的进行,改善两基体间的相容性[4]。贾鹏飞等[5]通过在PC/PET共混体系中加入酯交换催化剂醋酸铈(Ce(Ac)3),发现随着酯交换反应程度的提高,体系中两者的玻璃化转变温度(Tg)逐渐接近,相容性增大。徐星驰等[6]将酯交换抑制剂加入PC/PET共混物中,发现PC和PET之间相容性变差,共混物的冲击强度降低,酯交换反应对共混体系的阻燃性能影响很小。

酯交换反应使得PC的分子链断裂,形成更短的分子链,一方面使得共混物的热稳定性降低,另一方面,较短分子链会在PET相中起到结晶成核的作用,使结晶率提高。因此有研究者试图通过抑制酯交换反应获得较长的分子链,同时在体系中加入相容剂以提高基体间的相容性。刘裕红[7]将酯交换抑制剂磷酸三苯酯(TPP)和相容剂丙烯酸酯及缩水甘油酯双官能化乙烯类弹性体(SWR-6B)同时加入PC/PET共混物中,研究发现分子链之间的酯交换反应被抑制,熔体流动性更好,共混物的力学性能得到提高,特别是缺口冲击强度。

还有研究发现,通过在PC/PET共混体系中加入带有反应性官能团的相容剂也可抑制酯交换反应,同时提高力学性能和热稳定性[8]。另外,不同酯交换催化剂所起到的催化效果不同,贾鹏飞等[5]在PC/PET体系中分别加入醋酸镧(La(Ac)3)、醋酸铈(Ce(Ac)3)、钛酸四丁酯(Ti(OBu)4)3种酯交换催化剂并对比其催化效率,结果发现Ce(Ac)3的催化效率最高,Ti(OBu)4次之,La(Ac)3的效率最低。

1.2 反应性相容剂对PC/PET共混物体系的增容

插线板行业一般要求插线板外壳材料的悬臂梁缺口冲击强度达到30 kJ/m2甚至40 kJ/m2,而PC/PET的普通共混物往往不能达到要求,通常需要在体系中加入反应性相容剂以提高相容效果,改善冲击强度。

薛继荣[9]在PET/PC(质量比为70∶30)体系中加入质量分数为20%的相容剂乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯共聚物(PTW,分子链含有甲基丙烯酸缩水甘油酯(GMA)),可使共混物的缺口冲击强度达到98.2 kJ/m2。PENG Y等[10]研究了PTW对PET/PC共混物相容性的影响,发现PTW加入到共混物中,能有效提高基体之间的相容性,共混物的力学性能得到提高,缺口冲击强度比未加PTW时提高了近3倍。段浩等[8]将不同相容剂加入到PC/PET体系中,发现苯乙烯-丙烯腈-丁二烯-甲基丙烯酸缩水甘油酯(SBG)对两相的相容性起到较好的改性效果。经过比较,发现带有GMA官能团的相容剂反应活性较高,这是因为GMA中的环氧基团可以和PC、PET末端的羟基、羧基发生反应,从而将两种分子链连接在一起。佟伟等[11]将含有GMA官能团的增容剂甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(MBS)加入到共混体系中,发现PC和PET的相容性大幅提高。李迎春等[12]将塑料瓶回收料R-PET材料与PC共混,用PTW作为相容剂,发现与未加PTW的共混物相比,加了相容剂的共混物基体间相容性提高,力学性能大幅提高,冲击强度提高了4倍。

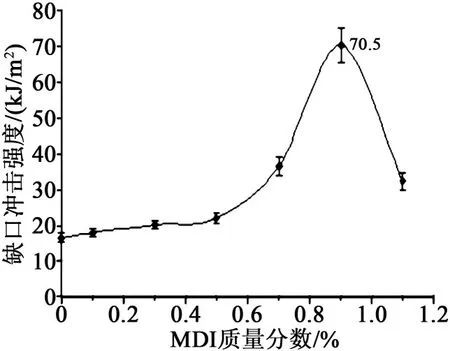

二异氰酸甲酯(MDI)分子链中含有异氰基(-N=C=O)基团,可与PC和PET分子链两端的羟基(-OH)和羧基(-COOH)发生反应[13]。TANG X等[14]将二异氰酸甲酯(MDI)加入PC/PET共混物中,发现两基体实现了较好的相容,MDI含量对PC/PET共混物缺口冲击强度的影响如图1所示。从图1可知,当MDI的质量分数为0.9%时,共混物的冲击强度达到 70.5 kJ/m2[14]。S S PESETSKII等[15]研究表明,MDI可提高PC和PET的相容性,通过测试发现MDI的加入可使两相基体的玻璃化转变温度接近。

图1 MDI含量对PC/PET共混物缺口冲击强度的影响Fig.1 Effect of MDI content on the notched impact strength of PC/PET blends

含有GMA基团或异氰基基团的相容剂在其他体系中也大量使用[16-17],主要是通过环氧基团、异氰基基团与基体中的羟基、羧基之间发生反应,提高基体间相容性,可以看出这两种基团能在多种体系中均适用。

1.3 PC/PET共混物的阻燃性能

高分子材料大多是易燃材料,而PC/PET共混物用于插线板需要其具有阻燃性能。纯PC材料具有一定的阻燃性能,其阻燃等级约为UL V-2,但对于插线板这种电器材料而言,阻燃等级还较低,需要另外加入阻燃剂[18]。齐天一等[19]将溴系阻燃剂溴化聚苯乙烯(BPS)加入到PC/PET(质量比为50∶50)中,制得了具有良好阻燃性能的共混物材料,当BPS的加入量为10份时,共混物的阻燃等级从UL V-2提高到UL V-0,但材料的力学性能有所降低。余鹏等[20]将各种阻燃剂加入到PC/PET共混物中,同时加入增容剂,使共混物材料的阻燃性能达到UL V-0,同时还保持良好的力学性能,冲击强度达到45~60 kJ/m2。

2 插线板用PC/ABS共混材料

2.1 PC和ABS的相容性

PC与ABS材料具有各自的特点,将两者共混,通过改变各组分的比例,可以综合两种材料的优点[21]。ABS由苯乙烯丙烯腈共聚物(SAN)和聚丁烯(PB)组成,其中SAN与PC的溶解度参数较接近,两者的相容性好;而PB与PC的溶解度参数相差大,两者的相容性较差。总的来说,PC与ABS之间具有一定的相容性,但往往不能达到市场需求,并且该共混体系与其他添加剂组分的相容性也不一定好,尤其与阻燃剂的相容性较差。但要提高PC/ABS共混物的力学性能,尤其是缺口冲击强度,需要较多含量的PB,因此提高ABS与PC树脂之间的相容性比较关键。另外ABS为易燃材料,导致PC/ABS共混物具有一定的可燃性,达不到插线板外壳材料的阻燃要求。

研究表明,PC/ABS共混物的阻燃等级为UL V-2[22],阻燃效果不佳,因此需要加入阻燃剂以提高其阻燃性能。而阻燃剂一般为小分子,加入后会影响基体的力学性能,所以在加入阻燃剂的同时需要加入相容剂,弥补加入阻燃剂带来的力学性能损失,尤其是缺口冲击强度。

2.2 反应性相容剂对PC/ABS共混物体系的增容

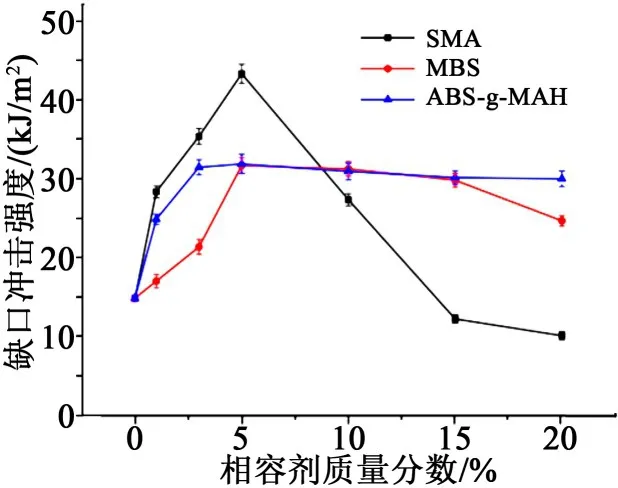

在PC/ABS共混物中加入反应性相容剂可提高基体之间的相容性。A FARZADFAR等[23]将增容剂乙烯-醋酸乙烯酯接枝马来酸酐(EVA-MAH)加入到共混物中,测试发现虽然共混物的屈服强度略有降低,但其断裂伸长率、缺口冲击强度大幅提升,其中缺口冲击强度达到65.1 kJ/m2。当相容剂为马来酸酐(MAH)接枝型共聚物x-g-MAH(x代表与MAH接枝的聚合物,一般为与ABS具有较好相容性的聚合物)时,MAH中的马来酸酐基团会与PC的端羟基(-OH)发生反应,从而间接提高了PC与马来酸酐接枝共聚物的相容性,因此PC/ABS共混物的力学性能得到提高。V RAMESH等[24]将EVA-MAH加入到回收料PC/ABS共混物中,提高了PC与ABS的相容性,力学性能有所改善(缺口冲击强度提高了约50%)。LIU Y等[25]对比苯乙烯-马来酸酐(SMA)、甲基丙烯酸甲酯-丁二烯-苯乙烯(MBS)两种相容剂对PC/ABS共混物(质量比为80∶20)的增容效果,结果发现MBS的加入使共混物的拉伸强度与断裂伸长率略有降低,冲击强度增加不明显;SMA的加入可使共混物的缺口冲击强度提高,当SMA的用量为8份时,其缺口冲击强度达到60 kJ/m2,而拉伸强度、断裂伸长率几乎保持不变。ZHU Z F等[26]将SMA、MBS、ABS-g-MAH 3种相容剂分别加入PC/ABS共混物中,对比三者对两相基体的增容效果,结果发现当增容剂质量分数为5%时,共混物的拉伸、弯曲强度均有轻微下降,而冲击强度分别提高了190%、112%、113%,如图2所示。

图2 不同相容剂对共混物冲击强度的影响Fig.2 Effect of different compatibilizers on the impact strength of blends

冯猛[22]将聚硅氧烷-丙烯酸酯弹性体(PSiO-BA-MMA)与MBS加入到PC/ABS共混物中,同时为了提高阻燃性能,还加入了阻燃剂双酚A双(二苯基磷酸酯)(BDP)。当在PC/ABS(质量比为70∶30)中加入14份阻燃剂BDP时,共混物的阻燃等级达到UL V-0,但其缺口冲击强度大幅降低,约为13 kJ/m2,力学性能不佳。而在此阻燃体系中另外加入5份MBS或PSiO-BA-MMA时,共混物的拉伸强度分别达到55.7 MPa、57.9 MPa,缺口冲击强度分别达到52 kJ/m2、45 kJ/m2,阻燃等级分别达到UL V-1和UL V-0,这是因为PSiO-BA-MMA中含有硅-氧键,键能较大,燃烧时需要消耗更多的能量,且燃烧时能产生SiO2,具有抑制燃烧的效果。

2.3 阻燃剂在PC/ABS共混物中的应用

阻燃剂的种类很多,选择合适的阻燃剂至关重要,一般选择阻燃效果好、污染小的阻燃剂,而且要保证阻燃剂的加入不会大幅降低基体材料的力学性能。阻燃剂可分为含卤阻燃剂和无卤阻燃剂,因为含卤阻燃剂在受热时会分解产生有害气体,污染环境,所以现在市场大多使用无卤阻燃添加剂以替代含卤阻燃剂[27-28]。

研究表明,阻燃剂二丙基次膦酸铝(ADPP)对PC/ABS共混物的阻燃效果较好,在PC/ABS(质量比为70∶30)共混物中加入10份ADPP可使材料阻燃等级达到UL94 V-0,但热重分析表明共混物的热稳定性明显降低[29]。葛腾杰[30]将复配阻燃剂四苯基间苯二酚基二磷酸酯(RDP)和氢氧化铝复配阻燃体系加入PC/ABS(最优配比为75∶25)共混体系中,并以马来酸酐接枝丙烯腈-苯乙烯-丁二烯共聚物(ABS-g-MAH)为相容剂,制备了PC/ABS阻燃材料。研究发现,阻燃剂的加入使得共混物的力学性能下降,当ABS-g-MAH的用量为6份时,基体组分间的相容性提高,共混物的缺口冲击强度提升至50 kJ/m2。而当RDP的用量为14份、氢氧化铝为6份时,共混物的阻燃效果最好,达到UL94 V-0。RDP为磷系无卤阻燃剂,在受热燃烧时,会生成磷的含氧酸,这种酸可以催化含羟基化合物脱水成炭,磷则大部分残留于炭层中,外部炭层能有效隔绝氧气,保护材料内部不再继续燃烧,达到阻燃目的。

R M MERI等[31]研究了纳米蒙脱土(MMT)对PC/ABS共混物性能的影响,从理论和实验证实了经二甲基苄基氢化牛油铵处理后的MMT对共混物的力学性能有一定改善,尤其是弹性模量,另外还提高了基体之间的相容性。同时纳米蒙脱土在基体中也起到阻燃的作用,但若在基体中的分散性得不到保障,将会影响共混物的力学性能[32]。

磷酸三苯脂(TPP)是ABS的常用阻燃剂,用自由基催化剂将其接枝到聚丁烯(PB)链段上,然后与ABS共混可以赋予ABS优异的阻燃性能。采用ABS接枝TPP的传统共混方法时需要添加15份TPP,其阻燃等级才可达到UL V-0,但此时TPP的加入量过高,使体系不相容,对材料的力学性能有一定的影响,而采用接枝反应方法可使TPP与ABS基体连接,当TPP的接枝量仅为8份时,材料的阻燃等级便达到UL V-0,少量的TPP能节省原料,同时使力学性能保持在合理范围[33]。

2.4 电子束照射对阻燃PC/ABS共混物力学性能的影响

研究表明,通过对聚合物材料进行电子束辐照,可诱导ABS大分子链中的丁二烯和丙烯腈基团形成聚合物自由基,自由基之间可相互反应形成三维网络结构,提高聚合物的力学性能[34]。S T BEE等[35]通过对含ABS复合材料进行电子束辐照,结果发现电子束辐照使复合材料力学性能提高的同时,阻燃性能也得到提高。这是因为经电子辐照引起的ABS分子链交联一方面使得交联网络可以通过减少熔体滴落来提高耐火性能;另一方面,在材料遇到明火时,交联网络可以有效地减少氧气穿透聚合物结构,从而达到阻燃效果。利用这一原理,将电子束辐照与阻燃剂MMT协同作用在PC/ABS共混物上,发现随着阻燃剂用量和辐照程度的增加,共混物的阻燃性能有较大程度的提高,同时冲击强度也有所提高[36]。但过量的电子束辐照会使得ABS过度交联,导致材料变脆,影响力学性能。

3 结束语

(1)对于PC/PET共混物,通过控制两组分之间的酯交换反应可以使两者的相容性增加,力学性能提高。但酯交换反应程度的改变往往是有限的,一般通过额外加入相容剂使两者达到更好的相容,提高力学性能。其中反应性相容剂的加入能大幅提高共混物的力学性能。

(2)对于PC/ABS共混体系,除了加入反应性增容剂提高力学性能外,纳米粒子的加入也有一定的增容作用。因纳米粒子比表面积大,通过纳米粒子的小尺寸效应可补强材料,但纳米粒子需要较好的分散性才能达到增强材料的目的,因此要实现纳米粒子增强,合理调控分散性是关键。

(3)对于插线板外壳用PC/PET、PC/ABS共混物,未来可着重于两方面研究:①加入带有反应性官能团的相容剂或纳米粒子以提高两相相容性,并且对共混物的加工方法做适当改进。但由于纳米粒子的团聚现象,对纳米粒子的应用有一定限制,因此如何低成本改善纳米粒子在基体中的分散性是关键;②采用回收料代替PC、PET和ABS以达到节约资源的目的,但回收料再加工时存在降解的问题,力学性能较差。因此需要研发更强效的增容剂或扩链剂,以使分子链延长,基体间相容性提高,增强力学性能。