模具对盆式绝缘子温度场分布和承压水平的影响

陈 蕊,袁端鹏,阚超豪,郝留成,3,张 敬,李彩娜

(1.平高集团有限公司 国家电网公司高压开关设备绝缘材料实验室,河南 平顶山 467001;2.合肥工业大学,安徽 合肥 230009;3.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049;4.河南平高电气股份有限公司,河南 平顶山 467001)

0 引言

气体绝缘金属封闭开关设备(GIS)是电网建设中的关键设备之一,GIS产品的不断发展对环氧树脂浇注绝缘部件提出了越来越高的要求[1-2]。环氧树脂浇注盆式绝缘子是GIS产品中极为关键的部件,在隔离气室、支撑导体及绝缘等方面起着非常重要的作用,其性能优劣直接决定着整个GIS产品的技术水平和长期运行的可靠性[3]。绝缘子不仅需要有良好的绝缘性能,还需要承受一定的压力。近年来关于高压开关用绝缘子的研究受到广泛关注[4-12]。

在残余应力与外部载荷激励的共同作用下,绝缘子产生应力集中,是引发GIS系统绝缘故障的重要原因之一[13-14]。残余应力的引入主要是在绝缘子的固化阶段,因此研究绝缘子固化过程中的化学反应、流体力学、热力学等参数,对制造高质量的绝缘子具有重要意义[15]。

本课题组前期基于双酚A型环氧树脂、酸酐类固化剂和无机填料配方体系,利用COMSOL有限元分析软件,建立了盆式绝缘子固化过程模型,通过对固化过程中模具及绝缘子温度场的仿真分析及试验验证,发现采用常规模具制备绝缘子时,固化过程中绝缘子在同一位置的凹凸面温差过大(超过2℃),易引入残余应力[16]。本研究在前期所建盆式绝缘子固化过程模型的基础上,设计加热片仿真分析采用自加热模具实现固化过程中模具温度场的可控性,以满足绝缘子固化对温度场梯度分布的要求,减少固化过程中所产生的残余应力,并对比传统模具与自加热模具制备的盆式绝缘子承受压力的水平,为今后绝缘子固化工艺的改良提供理论支撑。

1 常规模具工况分析

1.1 常规模具工况分析

模具是环氧浇注件成型的关键工具,对环氧浇注件的质量有至关重要的作用。模具的结构保证了环氧浇注件的形状尺寸,在模具结构一定的情况下,模具的温度场分布决定了环氧浇注件的质量。

对于结构一定的模具,加热方式决定其温度场分布[17]。在环氧绝缘件的制造中,通常直接采用烘箱对模具进行加热,实现模具的预热、绝缘件固化过程的保温等。

盆式绝缘子的结构如图1(a)所示,制备盆式绝缘子所用模具一般为左右开模,如图1(b)所示。

图1 盆式绝缘子及模具Fig.1 The basin insulator and mould

1.2 模型介绍

本研究建立的模型均采用实际生产所用的烘箱、模具、绝缘子模型,为了方便后期的计算与分析,对各模型进行了简化处理。

根据烘箱结构设计了仿真模型,模拟烘箱内部在固化成型过程中的流体场,如图2所示。在烘箱顶部共有8个风扇,以2 m/s的速度向上抽风,空气经过顶部风扇流向两侧的加热空腔,再经烘箱底部两侧的入口进入烘箱中间腔体,与模具表面接触之后再经过烘箱顶部的风扇,从而在烘箱内部形成空气循环。

图2 烘箱流体场Fig.2 The fluid field of oven

本研究选用湍动能-耗散率(k-ε)模型,该模型适用范围广、经济、精度合理,在工业流场和热交换模拟中有广泛的应用[18-19]。它是个半经验公式,是从实验现象中总结出来的。标准模型需要求解湍动能及其耗散率方程。湍动能输运方程是通过精确的方程推导得到,耗散率方程是通过物理推理,再经过数学上模拟相似原形方程得到。该模型假设流动为完全湍流,分子黏性的影响可以忽略。

标准模型的湍动能(k)和耗散率(ε)方程[20]如式(1)~(2)所示。

式(1)~(2)中:Gk是由平均速度梯度引起的湍动能k的产生项;Gb是由浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献;C1ε、C2ε和 C3ε为经验常数;σk和σε分别是与湍动能k和耗散率ε对应的Prandtl数;Sk和Sε是用户定义的源项;ρ为流体密度;ui为时均速率;μ为分子扩散所造成的动力黏性;μt为湍流黏性系数。

2 自加热模具的设计

2.1 自加热模具的结构设计

模具材质为铝合金,分为凹、凸模结构。在模具外表面设置加热装置(即加热片)、带有加热功能的加热布线及测试加热腔内温度的温度传感器。工作时,通过加热片对模具进行加热,并将热量传递到模腔内。一次固化炉内温度为70℃,对模具起到保温作用。

在模具的凸面、凹面表面以及侧面的相应位置处安装加热片,加热片的形状配合模具的表面形状设计。加热片根据需要设置成不同的尺寸,同时根据固化反应的一般规律,给加热片设置不同的加热功率和加热时间。

图3为自加热模具的凸面图,主要由4片加热片组成,为了保证纵向的温度梯度以及横向的内外温度均匀,4个加热片分布设置在3个不同的加热区,其中P1为第1加热区,P2为第2加热区,P3为第3加热区,这3个加热片分别接入不同功率的电源或接入相同功率的电源但设置不同的工作时间。

图3 自加热模具凸面图Fig.3 The convex surface of self-heating mold

图4为自加热模具的凹面图,其加热片的大小和形状跟随模具形状大小变化而变化,紧贴模具表面,环装分布在模具凹面的内侧表面。与凸面的加热片一样,凹面的加热片同样也分为3个加热区,其中Q1为第1加热区,Q2为第2加热区,Q3为第3加热区,与凸面的3个加热区相对应。

图4 自加热模具凹面图Fig.4 The concave surface of self-heating mould

图5为自加热模具的侧面图,左边是左侧加热片示意图,右边是右侧加热片示意图,侧面设置了两个加热区,其中上边4个加热片为第1加热区,用M1表示,下边4个加热片为第2加热区,用M2表示。各加热片可分别接入不同的加热功率。

图5 自加热模具侧面图Fig.5 The side surface of self-heating mould

通过各区域加热片的设置,可使纵向温度梯度能够符合环氧树脂的固化要求,同时横向的温度分布也较为均匀。

2.2 自加热模具加热片的功率计算

加热片的工作阶段主要有模具的预热升温过程、模具的保温过程、浇注后的固化保温过程,其中模具的预热升温过程不仅要考虑模具升温所需热量,同时还要考虑空气对流引起的散热、模具外表面的辐射散热;模具的保温过程仅需考虑空气对流引起的散热与模具外表面的辐射散热;浇注后的固化保温过程不仅需考虑空气对流引起的散热与模具外表面的辐射散热,还需考虑环氧树脂固化反应所释放的热量。综上所述,加热片功率的选择主要考虑模具的预热需要。

在模具的预热过程中,加热片提供的热量主要包括模具升温预热、烘箱中空气对流引起散热、模具外表面辐射散发的热量。模具自加热系统没有冷却系统,因此不考虑冷却系统带走的热量。

随着模具温度的升高,烘箱中的空气对流会带走模具表面热量(P1),由牛顿定律可得式(3)。

式(3)中:h为空气对流换热系数,W/(m2·℃);A模为模具的表面积,m2;T模为模具的表面温度,℃;T环为环境温度,℃。

模具表面热辐射散发的热量(P2)可通过玻尔兹曼定律计算,如式(4)所示。

式(4)中:ε为模具表面辐射系数;σ为斯特藩常数,σ=5.669 7×10-8W/(m2·℃4)

模具升温到指定温度所需要的热量(P3)可由比热容定义计算,如式(5)所示。

式(5)中:ΔT为模具升高的温度,℃;m模为模具的质量,kg;C模为模具的比热容,J/(kg·℃);t为模具升高ΔT所需要的时间,s。

加热片所需提供的总热量为P1、P2、P3之和,则所需加热片的功率(P)如式(6)所示。

式(6)中:α为安全系数,取值为1.2~2。

3 自加热模具温度场的仿真计算

3.1 仿真计算条件

基于COMSOL有限元分析软件,在常规非自加热模具(无加热片时)温度场计算的基础上,设置加热片位置、加热片功率,烘箱保持70℃以对自加热模具进行保温,计算自加热模具的温度场分布。

在计算过程中将根据本配方体系的固化反应动力学研究所得的环氧树脂固化反应放热函数加入模型中。绝缘子的反应放热函数如式(7)所示。

式(7)中:q̇为单位时间内树脂固化所产生的热量;ρ为树脂混合料的密度;Vf为填料的体积分数;HR为单位质量树脂固化总反应的放热量;α为树脂的固化度。

通过多次仿真计算,当模具凸面加热片功率设置为380 W,凹面加热片功率设置为220 W,侧面加热片功率设置为170 W时,设置各加热片的工作时间可使绝缘子和模具的温度场分布达到采用常规非自加热模具利用烘箱加热时的模具及绝缘子的温度场分布水平。

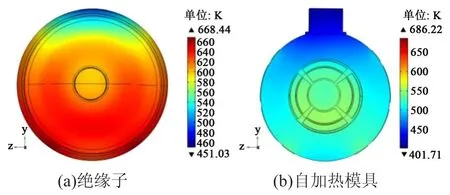

3.2 仿真计算结果

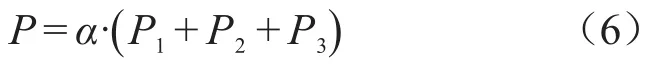

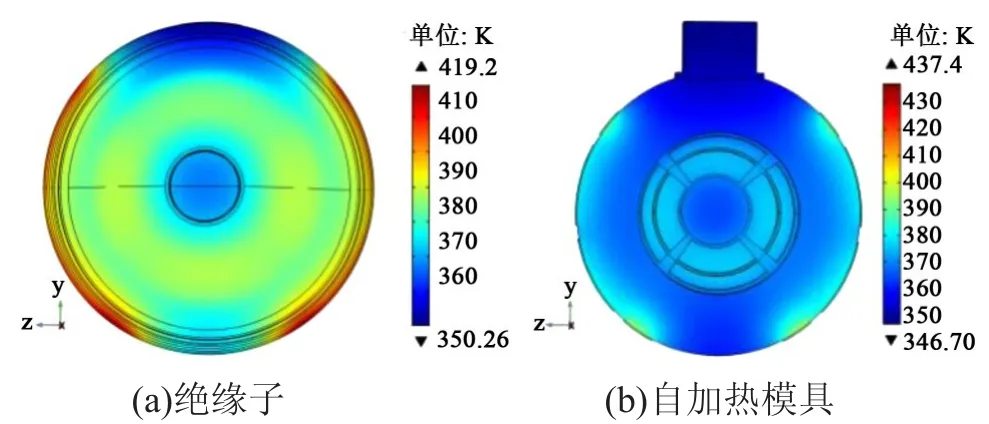

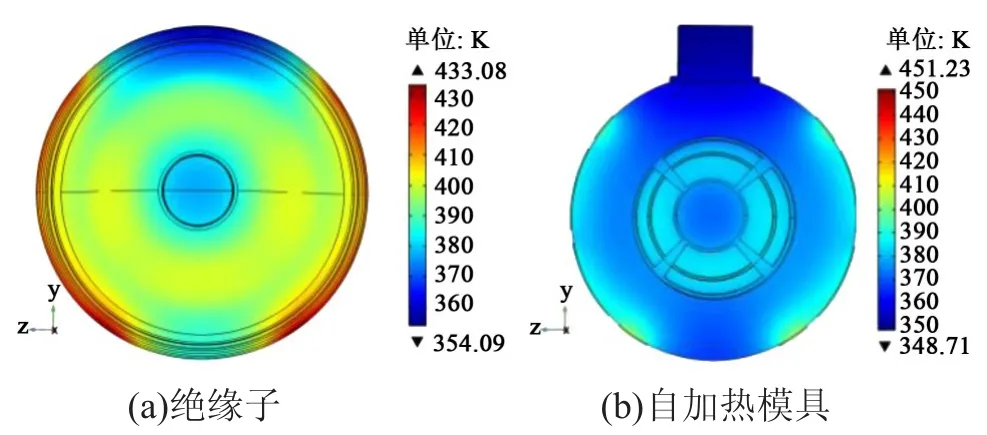

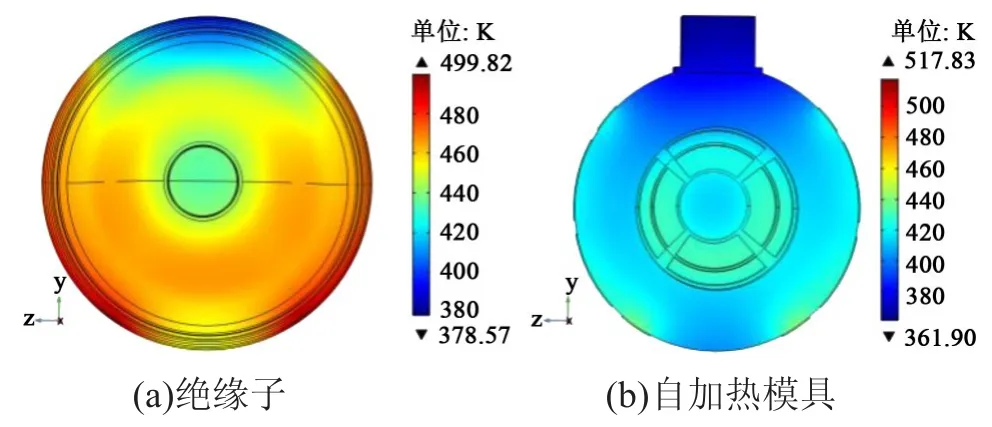

在固化过程中,自加热模具及绝缘子不同时刻的温度场分布计算结果如图6~11所示。从图6~11可以看出,绝缘子在80 min时基本达到了最佳反应速率所需要的温度。此时绝缘子的内圈温度较高,外侧温度较低,尤其是顶部靠近注入口的位置温度最低,与下部具有较大的温差,并且由于没有设置保温,随着反应的进行,导致中心温度上升到将近460 K。实际上在加热到80 min时,中心温度已经上升到预定温度,此时模具的加热片应进入保温状态,停止继续加热。

图6 20 min时绝缘子与自加热模具的温度分布Fig.6 The temperature distribution of the insulator and self-heating mould in 20 minutes

图7 60 min时绝缘子与自加热模具温度分布Fig.7 The temperature distribution of the insulator and self-heating mould in 60 minutes

图8 80 min时绝缘子与自加热模具温度分布Fig.8 The temperature distribution of the insulator and self-heating mould in 80 minutes

图9 200 min时绝缘子与自加热模具温度分布Fig.9 The temperature distribution of the insulator and self-heating mould in 200 minutes

图10 300 min时绝缘子与自加热模具温度分布Fig.10 The temperature distribution of the insulator and self-heating mould in 300 minutes

图11 700 min时绝缘子与自加热模具温度分布Fig.11 The temperature distribution of the insulator and self-heating mould in 700 minutes

常规非自加热模具在加热100 min时的温度分布如图12所示。对比图12和图8(b)可以看出,自加热模具凹面在80 min时所达到的温度分布与常规非自加热模具在加热100 min时所达到的温度分布基本相同。说明自加热模具的温度场具有可控性,且可达到绝缘子固化所需的温度场分布。

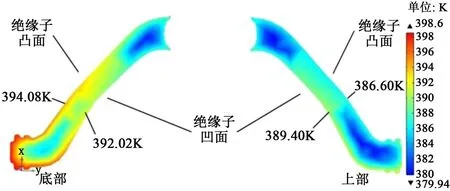

图13、图14分别为采用自加热模具固化80 min和固化200 min时绝缘子剖面的温度场分布图。从图13可以看出,左侧为绝缘子底部,凸面温度比凹面温度高2.06 K;右侧为绝缘子上部,凹面温度比凸面温度高2.80 K。从图14可以看出,左侧为绝缘子底部,凸面温度比凹面温度高1.06 K;右侧为绝缘子上部,凹面温度比凸面温度高1.15 K。绝缘子固化80 min及200 min时,凹面与凸面的内外温差都未超过3 K,温差较小,可减少残余应力的产生。

图12 100 min时常规非自加热模具的温度场分布Fig.12 The temperature field distribution of conventional mould in 100 min

图13 80 min时绝缘子剖面的温度分布Fig.13 The temperature distribution of insulator profile in 80 minutes

图14 200 min时绝缘子剖面的温度分布Fig.14 The temperature distribution of insulator profile in 200 minutes

3.3 自加热模具温度场测试

为了验证自加热模具设计的正确性,将固化过程中模具的温度场仿真结果与实测结果进行对比分析。对绝缘子设置4个温度采集点,具体位置如图15所示,浇注时先在自加热模具内部模型中安装温度传感器,浇注后温度传感器被置于绝缘子内部,测试1~4共4个测试点的温度变化。

图15 自加热模具所制备绝缘子的温度采集点分布Fig.15 The distribution diagram of temperature measuring points of insulators made by self-heating mould

图16是自加热模具各测试点的实测温度曲线图。从图16可以看出,测试点1的温度最低,测试点4的温度最高,形成一个温度梯度,这与图6~11中自加热模具的温度场分布规律一致。

图16 绝缘子各测试点的实测温度曲线Fig.16 The temperature curves of each measuring point of insulator

模具内部的温度先升高后降低然后又升高,最终与设定温度保持一致。这是由于烘箱设置的温度比浇注环氧树脂的温度高,而且由于环氧树脂在固化过程中存在放热现象,使得环氧树脂的温度先升高至最高点,随着固化反应的进行,绝缘子的温度逐渐下降,但是由于设置温度比较高,因此绝缘子的温度又随着时间的延长而不断升高,最后温度保持与模具设定的温度基本一致。

绝缘子内部温度场的梯度分布,符合绝缘子在固化时要求底部先固化,上部后固化的要求,进一步验证了自加热模具仿真结果的正确性。

4 不同模具所制备盆式绝缘子的水压试验

4.1 盆式绝缘子压力测试方法

本研究依据NB/T 42105—2016,采用水压破坏法衡量绝缘子承受压力的能力。具体方法:在盆式绝缘子凹面承受水压、凸面接触正常大气压力的状态下对其进行试验,此时以一定的速度升高压力,直至绝缘子出现破裂,记录破裂时刻的压力值,该值即为盆式绝缘子的水压破坏值。

4.2 盆式绝缘子水压试验测试结果

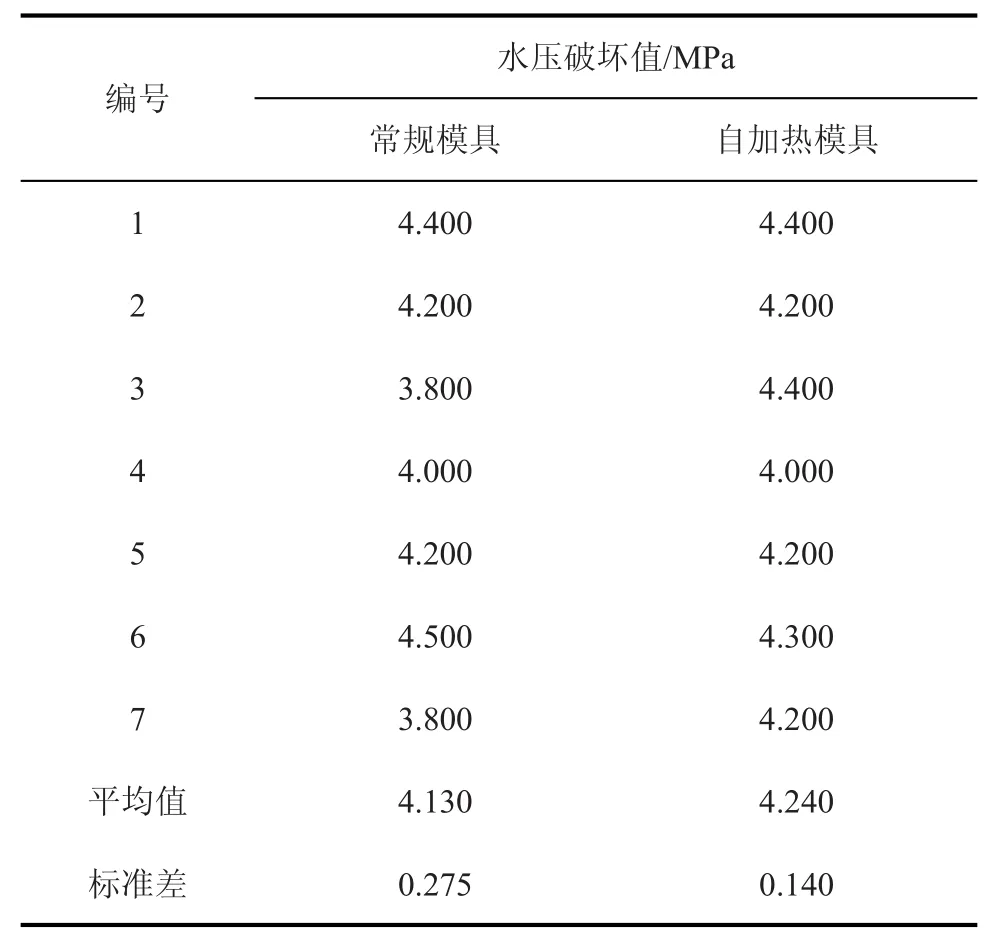

采用常规模具和自加热模具分别制备7个盆式绝缘子并进行水压试验,结果如表1所示。从表1可以看出,相对于常规模具而言,采用自加热模具制备的绝缘子水压破坏值平均值提高了约2.66%,且标准差更小,仅为0.140 MPa,即水压破坏值数据更稳定性,分散性更小。

表1 不同模具所制备盆式绝缘子的水压破坏值Tab.1 The water pressure damage value of basin insulator made by different moulds

5 结论

(1)在常规模具表面增加加热片,通过设置加热片的分布和功率大小,控制各部位加热片的工作时间,可使自加热模具在树脂固化过程中的温度场分布与同工况下非自加热模具的温度场分布相同。

(2)盆式绝缘子固化过程的温度场仿真结果表明,固化过程中盆式绝缘子同一位置的凹面与凸面的内外温差较小,均未超过3 K,温度场分布更均匀,可有效减小由温差引起的绝缘子内部的残余应力。

(3)与常规模具制备的盆式绝缘子相比,采用自加热模具制备的盆式绝缘子水压破坏值提高了约2.66%,且标准差更小,仅为0.140 MPa,水压破坏值数据稳定性更佳。