催化剂对废轮胎热解特性影响研究

柳培文,徐小刚,吴 玥

(1. 南通市海安生态环境局,江苏 海安 226600;2. 南通市海安生态环境监测站,江苏 海安226600;3.江苏天楹工程设计有限公司,江苏 海安 226600)

1 引言

汽车行业的快速发展产生了大量的废旧轮胎,我国2019 年废旧轮胎产生量约1.4×107t,预计2020 年产生量将高达2.0×107t。大量的废旧轮胎露天存放占据空间、污染环境、传染疾病,因此,废旧轮胎的回收利用尤为重要。目前废轮胎再利用方法中制造翻新轮胎存在较高的局限性,制造再生胶仅能处理含胶量大的废旧轮胎且处理不彻底。废轮胎热解是在缺氧条件或惰性气氛中进行热分解产生热解气、热解油、炭黑等,将热解产品加工处理又可变为高价值产品[1-2]。与传统处理方法相比,可以回收高附加值的热解产物和近70%的能源,具有较高的经济性和环保性[3]。大力推进废旧轮胎的循环利用,不仅能够缓解我国橡胶资源严重匮乏的压力,还能减少自然环境的污染[4-5]。

废轮胎热解近年来逐渐由小试向中试规模发展,研究方向从工艺开发和工况优化向热解产物分析利用发展。废轮胎热解受到多种因素影响,如原料粒径、升温速率、热解终温、催化剂等[6],部分工艺条件能够促进热解反应,但反应耗时长且耗能大,在实际工程应用中可采用催化热解的方式实现工艺过程的高效少损,适合的催化剂能改变热解产物分布、降低反应活化能和反应温度、提高工程经济效益[7]。本研究采用热重法研究废轮胎热解过程并探究升温速率对热解特性的影响,采用固定床反应器探究热解终温和催化剂对热解产物分布的影响,初步了解热解过程机理,探究催化剂对目标热解产物影响,为废轮胎热解工程项目工艺数据设计提供参考。

2 材料与方法

1) 基本燃料特性试验。①试验原料:80 目废轮胎胶粉。②试验设备:湖南三德SDTGA8000 全自动工业分析仪、Vario MACRO CUBE 元素分析仪、IKA C6000 量热仪。③试验标准:GB/T 30732—2014 煤的工业分析方法、GB/T 31391—2015 煤的元素分析、GB/T 213—2008 煤的发热量测定方法。

2) 热解特性试验。①试验原料:采用DHG-9053A 鼓风干燥箱在105 ℃下烘干的80 目废轮胎胶粉。②试验设备:德国耐驰STA449F5 同步热分析仪。③试验条件:试样质量(10±0.1) mg;升温区间为室温~1000℃;吹扫气为高纯氮气(流量为30 mL/min),保护气为氮气(流量为20 mL/min);升温速率分别为10、20、30、40℃/min。

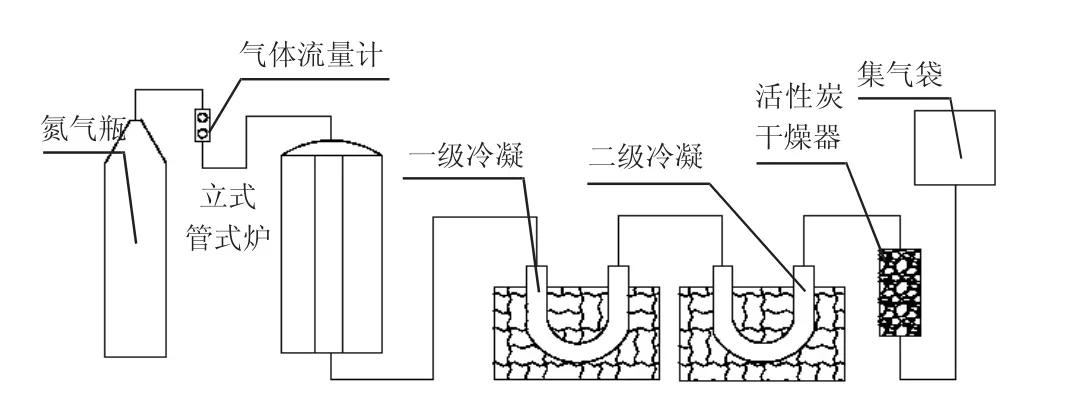

3) 固定床反应器热解试验。①试验原料:采用DHG-9053A 鼓风干燥箱在105 ℃下烘干的80目废轮胎胶粉。②试验设备和装置:设备为立式管式炉;装置如图1 所示,在立式管式炉出气口连接热解油气冷凝装置用于分离热解油气,采用两级冰水浴进行冷凝,经装有活性炭的装置进行干燥,采用德图350 烟气分析仪对热解气中H2S 进行在线监测,待热解稳定后再采用铝箔袋收集热解气,同时收集热解油和热解炭。③试验条件:试样质量50 mg;氛围为普通氮气(流量为30 mL/min);升温速率为10 ℃/min。④试验内容:首先控制不同的热解终温,分别为450、500、550、600 ℃,保温30 min,探究不同热解终温对热解产物分布的影响;根据试验结果得出最佳热解终温,保温30 min,通过在胶粉中添加不同种类催化剂,探究催化剂对热解产物分布和品质的影响。⑤结果分析:热解完全后停止加热,保持氮气吹扫直至固定床反应器冷却至室温以防止残留固体物被氧化。降温结束后分别称量热解油和热解炭质量,由差减法求得热解气产物质量。每组试验分别做两次平行试验,取平均值;采用气相色谱- 质谱仪(GC-MS) 分析热解气的组成、量热仪分析热解油热值、全自动工业分析仪和元素分析仪分析热解炭基本燃料特性。

图1 固定床热解装置

3 结果与讨论

3.1 基本燃料特性

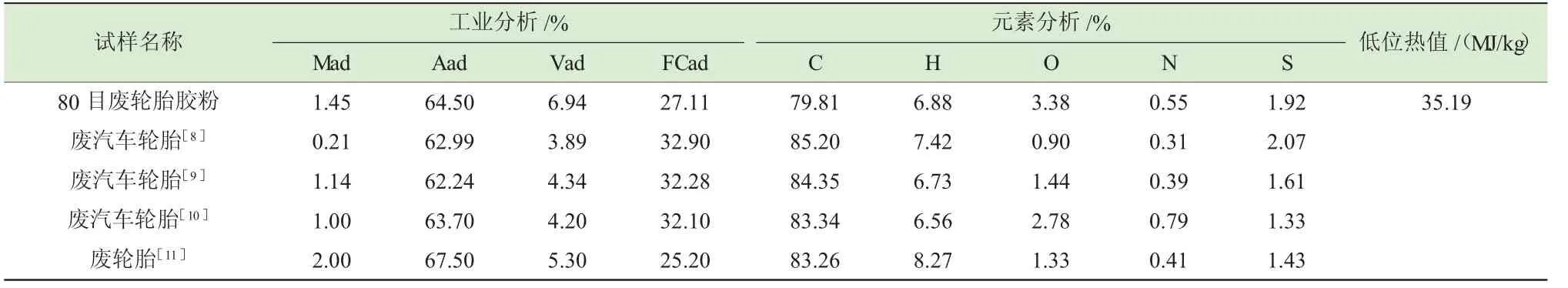

胶粉基本燃料特性见表1。

表1 胶粉基本燃料特性

3.2 热解特性

3.2.1 废轮胎胶粉热解过程分析

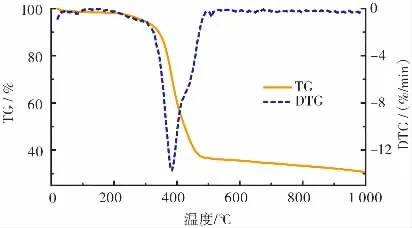

图2 为胶粉在20 ℃/min 下的热解曲线。可以看出,胶粉的热解过程大致分为3 个阶段:水分析出阶段、热解阶段、炭化阶段。

第1 阶段(水分析出阶段,室温~201 ℃):该阶段主要是胶粉中的结合水蒸发,热重(TG)曲线基本保持水平,对应的失重量仅为1.94%,该阶段胶粉的化学性质几乎不发生变化[8]。第2 阶段(热解阶段,202~497 ℃):该阶段为热解的主要阶段,胶粉中挥发分析出,TG 曲线出现较大波动,对应的失重量为61.41%;结合TG 和失重速率(DTG) 曲线可知,在202~303 ℃为轮胎制作过程中添加的多种有机助剂的分解,失重量为3.78%,失重速率逐渐增大[9-10]。在304~497 ℃热解反应剧烈,为胶粉中天然橡胶和合成橡胶的分解,失重速率为57.63%,合成橡胶包括顺丁橡胶和丁苯橡胶[11];在304~400 ℃主要为天然橡胶热解,DTG 曲线出现大而狭长的峰,峰值点温度为382.9 ℃,对应的天然橡胶的最大失重速率为13.83%/min[12];在401~497 ℃为合成橡胶热解,失重速率降低直至合成橡胶热解结束[13-14]。

图2 胶粉在20 ℃/min 下的热解曲线

第3 阶段(炭化阶段,498~1 000 ℃):该阶段热解残留物发生缓慢分解,生成灰分和固定碳的过程,失重量为5.87%,DTG 曲线变化缓慢逐渐回到基线,热解速率减缓;热解反应过程结束,剩余的残渣量和胶粉中固定碳与灰分含量之和基本一致。

3.2.2 不同升温速率对热解过程的影响

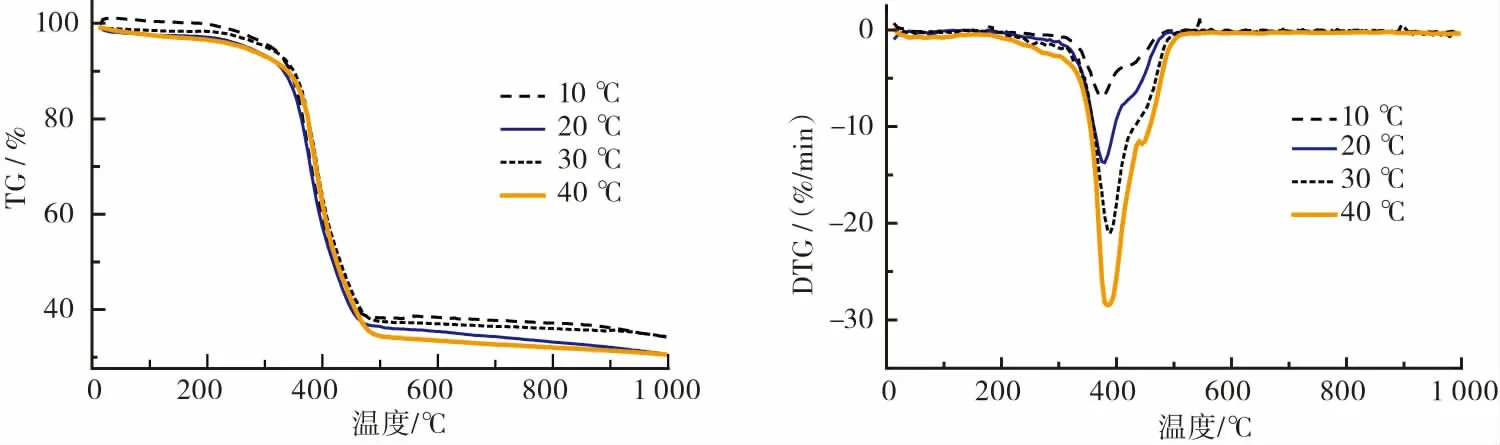

图3 为胶粉在不同升温速率下的热解曲线,从TG 曲线可以看出:不同升温速率下的TG 曲线走势基本一致,随着升温速率的增加,TG 曲线在热解主要阶段稍微向高温区偏移,但受升温速率影响不大[15]。从DTG 曲线可以看出:失重速率曲线只有1 个失重峰,主要热解温度区间向高温区偏移,出现热滞后现象,热解反应更加剧烈[16]。由于升温速率不同,废轮胎颗粒内外传热传质产生了不同的热解特性,随着升温速率的增加,废轮胎内外存在较大温度差,当表面开始热解时,内部温度依旧很低,所以其热解需要在更大的温度范围进行;此外较高的升温速率使得升温到热解终温的时间较短,但在较短的时间内不能热解完全,热解需要在更大温度范围内进行。

图3 胶粉在不同升温速率下的热解曲线

3.3 固定床反应器热解试验

3.3.1 不同热解终温对热解产物产率分布的影响

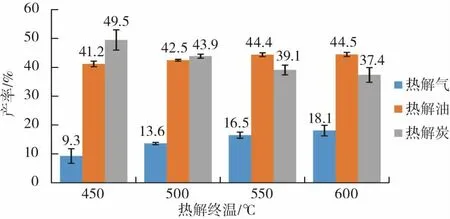

胶粉在不同热解终温下的热解产物产率分布见图4。

图4 不同热解终温下各热解产物产率分布

随着热解终温升高,热解气产率呈明显增加趋势,热解油产率先升高后趋于稳定,热解炭产率先明显降低后缓慢降低。当热解终温升高至550 ℃,热解油产率为44.4%,热解炭产率降低至39.1%;当热解终温升高至600 ℃,热解油产率趋于稳定(44.5%),热解炭产率缓慢降解至37.4%。这主要由于较低温度下的热解反应并不充分,随着温度不断升高,热解过程中促进了二次反应的进行,热解气产率不断升高,热解油产率最终趋于稳定,热解炭产率不断下降。结合热解分析曲线可知,当热解终温达到550 ℃时,胶粉热解反应基本完全,与热重曲线相符合。

3.3.2 不同催化剂对热解产物产率分布的影响

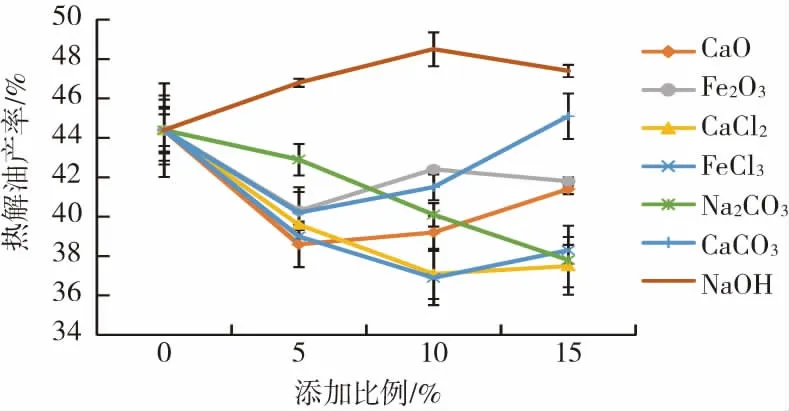

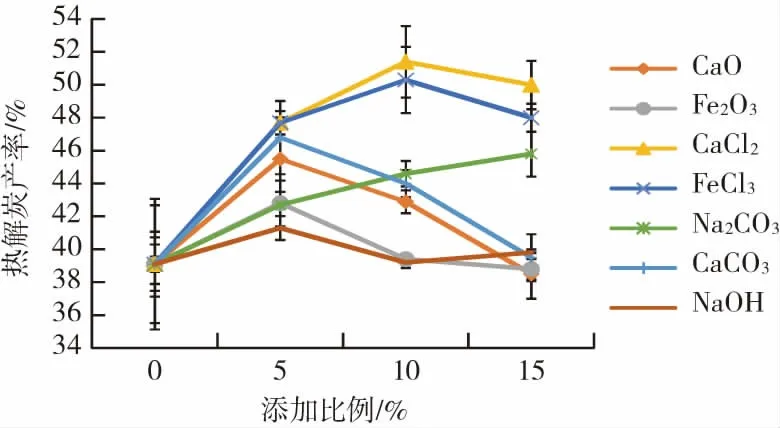

由上述结果可知550 ℃热解基本完全,故在对其进一步探讨时均选用热解终温为550 ℃。通过在胶粉中添加不同种类催化剂(碱土金属氧化物CaO、Fe2O3,碱土金属氯化物CaCl2、FeCl3,金属盐Na2CO3、CaCO3,氢氧化物NaOH),探究催化剂对胶粉热解产物产率分布的影响,试验结果见图5~7。

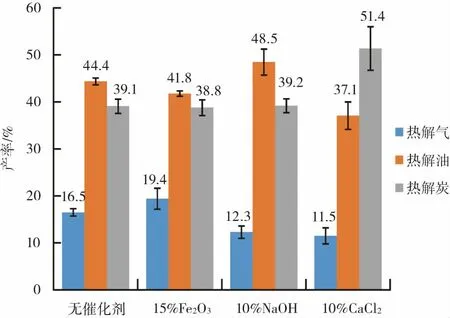

图5 为不同催化剂下热解气产率分布,其中,在Fe2O3催化作用下,热解气产率持续升高,其余6 种催化剂随着添加比例增加均先降低后增加,说明催化剂均能够使得二次反应发生,促进了热解油气中大分子有机物分解,且Fe2O3的催化活性最强,当添加比例为15%时达到最大热解气产率(19.4%)。图6 为不同催化剂下热解油产率分布,除Na2CO3外的催化剂均具有两面性,其中NaOH能够明显提高热解油产率,当NaOH 添加比例达到10%时达到最大热解油产率(48.5%)。图7 为不同催化剂下热解炭产率分布,其中氯化物和Na2CO3均能够提高热解炭产率,CaCl2的催化效果最好,当CaCl2添加比例达到10%时达到最大热解炭产率(51.4%)。图8 为热解气、热解油、热解炭的最大产率对应的各热解产物产率分布。

图5 不同催化剂下热解气产率分布

图6 不同催化剂下热解油产率分布

图7 不同催化剂下热解炭产率分布

图8 最大产率试验组对应的各热解产物产率分布

3.3.3 催化剂对热解产物的其他影响

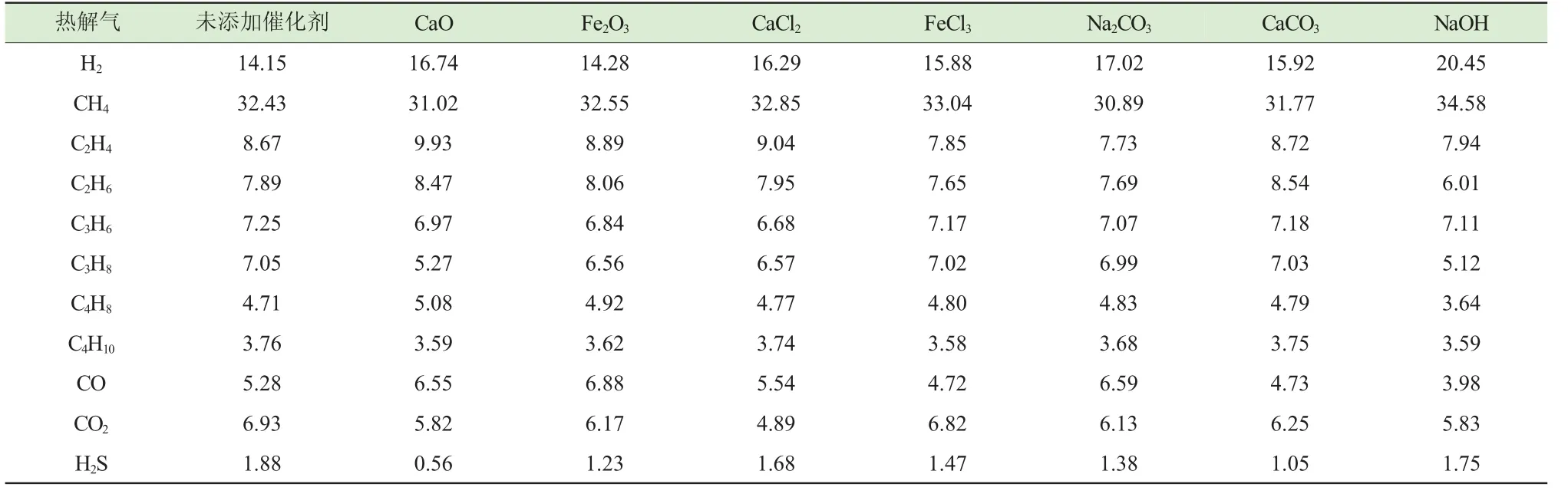

对加入10%催化剂,热解终温为550 ℃并保温30 min 下热解产物进行分析。废轮胎热解气的主要成分为H2、烃类化合物及少量的CO、CO2、H2S,其中烃类化合物主要包括:CH4、C2H4、C2H6、C3H6、C3H8、C4H8、C4H10。由表2 可知,废轮胎中由于有较多的不饱和键使得其中烷烃含量稍低于烯烃含量;当加入催化剂后,烷烃含量依旧稍低于烯烃含量。表明催化剂的加入能够有效降低大分子气体含量,促进小分子气体产生;通过计算可知催化剂的加入使得H2与CH4的总含量升高,其中H2的含量始终增加,7 种催化剂中NaOH 能够明显提高气体中H2和CH4的含量。废轮胎热解过程中,含硫自由基会被氢原子稳定并最终以H2S 脱除,7 种催化剂均能降低H2S 的含量,其中CaO 的脱硫效果最好。废轮胎胶粉在热解过程中,产生的H2S 气体能够与CaO 迅速反应生成CaS 和H2O,能够将H2S 的含量从1.88%降低至0.56%。

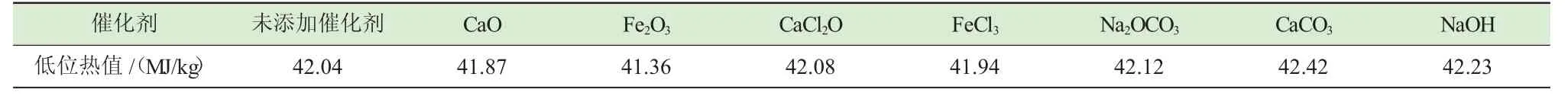

由表3 可知,未添加催化剂的热解油低位热值为42.04 MJ/kg,且催化剂的加入对热解油低位热值无明显影响。

表2 不同催化剂下的热解气组成 %

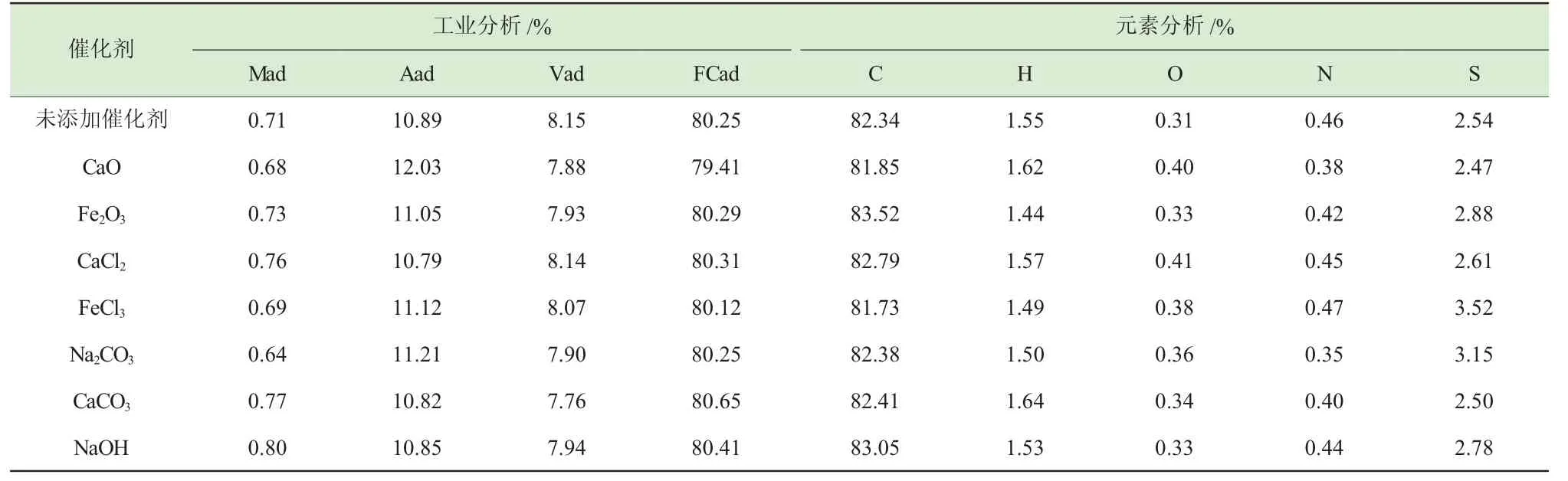

热解炭主要为轮胎生产过程中添加的炭黑及无机助剂,由表4 可知,热解炭中C 含量超过80%,经过一定处理可以作为炭黑回收利用,且催化剂的加入对热解炭工业分析和元素分析无明显影响。

表3 不同催化剂下热解油热值

表4 不同催化剂下热解炭工业分析和元素分析

4 结论

1) 轮胎胶粉的热解过程大致分为3 个阶段:水分析出阶段、热解阶段、炭化阶段。在主热解区的初始阶段(202~303 ℃) 为轮胎制作过程中添加的多种有机助剂失重;304~497 ℃为胶粉中天然橡胶和合成橡胶依次分解。

2) 热解二次反应随着热解终温升高而不断加剧,热解气产率升高,热解油产率升高且最终趋于稳定,热解炭产率下降,当热解终温达到550 ℃时,热解反应基本完全,与热重曲线相符合。

3) 催化剂能够有效提高目标热解产物产率,550 ℃、15%Fe2O3得到最大热解气产率(19.4%);550 ℃、10%NaOH 得到最大热解油产率(48.5%);550 ℃、10%CaCl2得到最大热解炭产率(51.4%)。

4) 催化剂的加入能够有效降低大分子气体含量,促进小分子气体产生,其中NaOH 能够明显提高气体中H2和CH4的含量;催化剂均能降低H2S 的含量,其中CaO 的脱硫效果最好,将H2S 的含量从1.88%降低至0.56%。热解油低位热值较高,催化剂的加入对热解油低位热值无明显影响。热解炭中C 含量超过80%,催化剂的加入对热解炭工业分析和元素分析无明显影响。