水泥窑热处理技术在氰化物污染土壤修复中的应用

宋震宇,袁珊珊,巢军委,杨 伟,王旭东,郑福居

(1.天津生态城环保有限公司,天津 300467;2.天津市污染场地治理修复技术工程中心,天津 300467)

1 引言

氰化物是毒性强烈、作用迅速的毒物,被广泛应用于电镀、炼金、热处理、焦化、制革等行业,在上述行业企业退役场地土壤环境调查中,氰化物是主要关注污染物[1-3]。常见的氰化物分为简单氰化物和络合氰化物。伴随氰化物大规模应用而带来的土壤氰化物污染问题已成为当今社会重要关注点,超过土壤净化能力的氰化物在土壤中残留、蓄积和运移,成为环境的二次污染源,对水体、粮食生产及人类健康存在潜在危害,迫切需要修复治理。因此,研究含氰土壤的处理方法及工艺具有重要意义。

常用的氰化物污染土壤修复技术主要有水泥窑协同处置技术、化学氧化技术、淋洗技术、电动技术、固化稳定化技术以及微生物技术等[4-6]。在实际工程案例中,针对氰化物重度污染土壤一般采用水泥窑协同处置技术。然而,由于水泥窑协同处置过程中,污染土壤作为水泥生产的替代原料,受其有效成分的限制,掺加量一般仅为3%~10%,导致水泥窑协同处置的处理能力有限[7-9]。以2 000 t/d 的水泥标准生产线为例,最大处置污染土壤能力不超过200 t/d。面对大型修复项目时,采用该技术会导致工期过长,因此在修复方案制定时水泥窑协同处置往往不作为优选技术。

本研究以天津某氰化物污染地块污染土壤为研究对象,在水泥窑协同处置技术基础上进行调整,将水泥窑进行改造,利用其较高的焚毁去除率实现土壤中氰化物的去除,优化工艺条件,最终实现污染土壤修复达标,为今后我国同类项目提供经验借鉴和技术参考。

2 材料与方法

2.1 污染土壤来源

本研究的氰化物污染场地土壤按氰化物含量分为轻度、中度及重度污染土壤。试验对象为中度、重度污染土壤,总氰化物含量分别为90.7、150 mg/kg,pH 为9.35,有机质质量分数约为3.4%,颗粒组成:<0.005 mm 占28.6%,0.005~0.075 mm占25.5%(含0.075 mm),0.075~2.000 mm 占45.9%。

2.2 马弗炉热处理技术测试

将氰化物污染土壤试样干燥后研磨,过20 目筛。为避免氰化物受热水解生成的剧毒氢氰酸向外挥发,加热前向土壤中添加氧化钙,添加比例为5%。分别在450、650、850、1 050 ℃开展试验。待马弗炉达到设定温度后加入土壤,然后恒温10、20、30、40、50、60 min。考察温度对土壤中总氰化物去除效果的影响。

2.3 旋转炉热处理技术测试

将氰化物污染土壤试样干燥后研磨,过20 目筛。氧化钙添加比例为5%。于650 ℃开展试验,待旋转炉达到设定温度后,加入污染土壤,然后恒温10、20、30、40、50、60 min。旋转速率为30 r/min。加热过程中不通氮气,加热结束取样之前通氮气吹2 min,氮气经过含NaOH 溶液(浓度为0.2 mol/L,体积为250 mL) 洗气瓶吸收。

2.4 修复目标

采用污染物总量控制标准,即满足修复后土壤中总氰化物含量低于9.86 mg/kg。

2.5 水泥窑改造方案

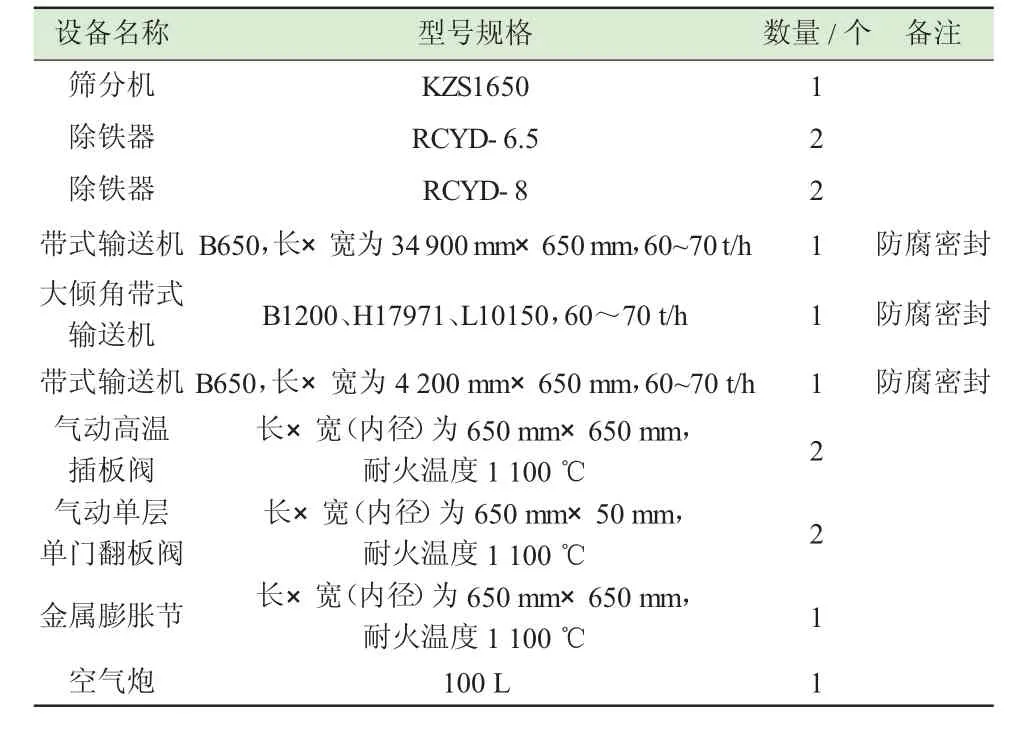

1) 预处理系统和进料设备改造。改造前水泥厂大型回转窑规格为4 m×60 m(直径×长),该线水泥窑原熟料生产能力为2 000 t/d。改造后在水泥厂新增1 套污染土壤预处理系统,确保污染土壤达到水泥窑的进料要求。新增设备包括:振动筛、除铁器、带式输送机、大倾角带式输送机、气动翻板阀、气动插板阀、金属膨胀节、空气炮等,设备规格型号如表1 所示。改造设备包括破碎机等。预处理系统可减少污染土壤中杂质,同时缩小污染土壤粒径,使其受热均匀,满足入窑要求。

表1 新增设备

2) 污染土壤投加位置改造。污染土壤采用窑尾投加的方式,在窑尾烟室开设投料口,均配备密闭的机械输送装置。窑尾段温度高,其加热产生的氰化物气体进入分解炉段彻底焚毁,避免排入大气造成二次污染。

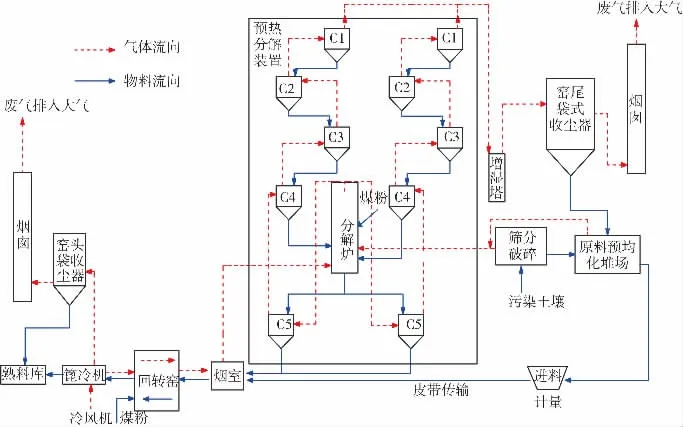

2.6 水泥窑热处理工艺

氰化物污染土壤进厂后卸到指定储存场地,储存场地均进行防渗处理,并做好苫盖。于污染土棚(预处理车间) 对污染土壤进行初步筛分处理,控制土壤粒径小于50 mm。筛上物经破碎机破碎后,与筛下物一起由皮带输送机输送至密闭的原料预均化堆场。均化后经原料计量仓下定量给料机计量后,再经专用密闭输送设备(带式输送机、大倾角带式输送机) 及锁风装置由水泥窑窑尾烟室入窑。控制回转窑内焚烧温度≥900 ℃,保证火焰燃烧稳定,没有黑火头产生;控制水泥窑窑速,保证污染土壤在水泥窑中的停留时间≥20 min。污染土壤与高温气体在窑内充分接触,保证土壤中氰化物彻底分解去除。尾气进入分解炉内进行高温焚烧处置,通过喷煤粉燃烧,炉内燃烧温度可达1 000~1 200 ℃,分解炉出口温度控制在900 ℃,气体在分解炉内的停留时间>3 s,确保焚烧分解氰化物及其他污染物。

工艺流程和水泥窑装置如图1 和图2 所示。

图1 工艺流程示意

图2 水泥窑热解处置装置

3 结果与讨论

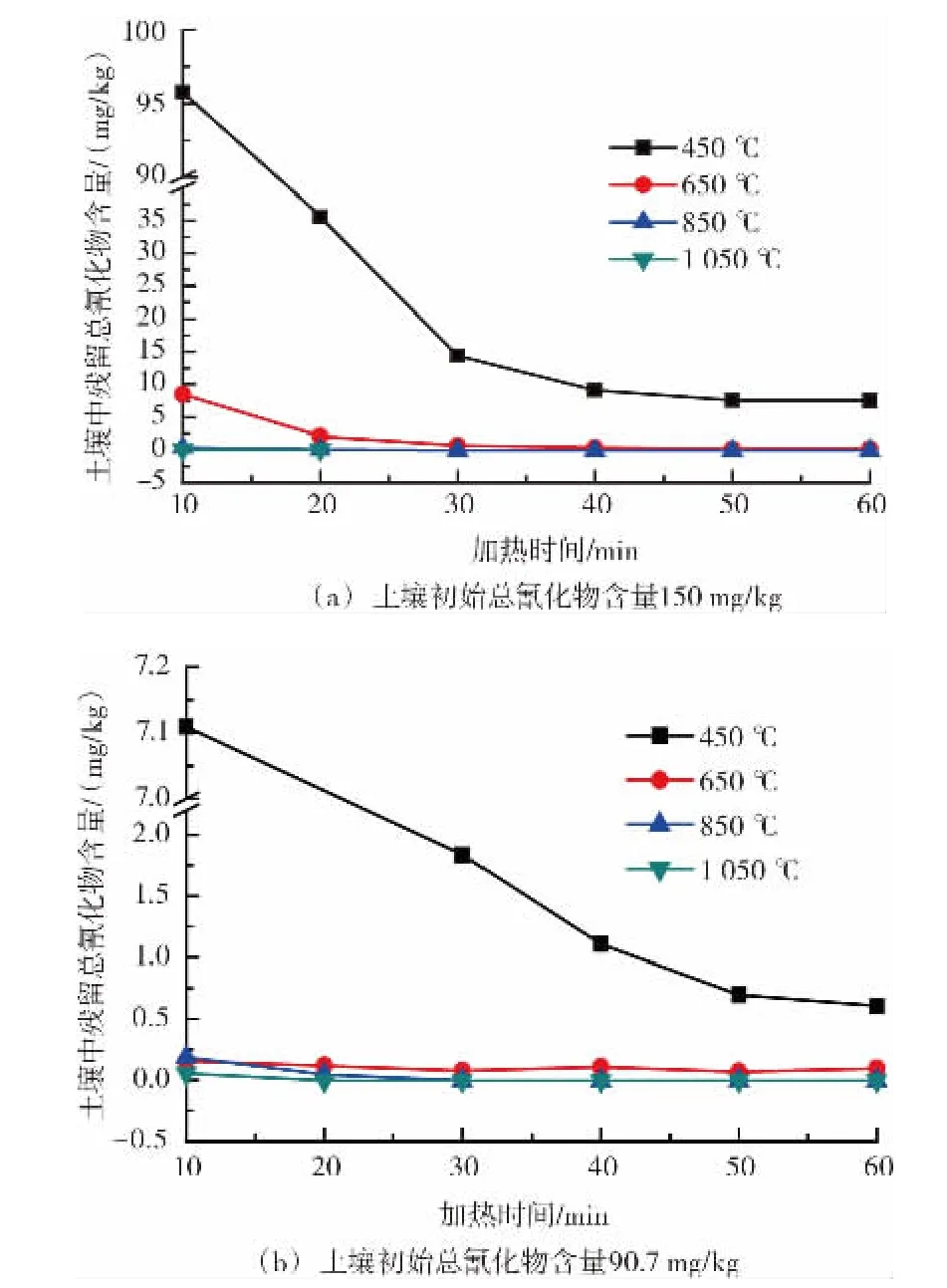

3.1 马弗炉温度对土壤总氰化物去除率的影响

试验结果如图3 所示,经过对两种不同污染程度的土壤采用不同加热时间和加热温度的测试发现,当温度高于650 ℃、加热10 min 以上,土壤中总氰化物含量降低至修复目标值(9.86 mg/kg)。加热温度越高,土壤中氰化物残留含量越低。土壤总氰化物方法检出限为0.01 mg/kg,检测方法为HJ 745—2015 土壤氰化物和总氰化物的测定分光光度法(本试验未进行平行样的测试)。

图3 不同加热温度对土壤中总氰化物的去除效果

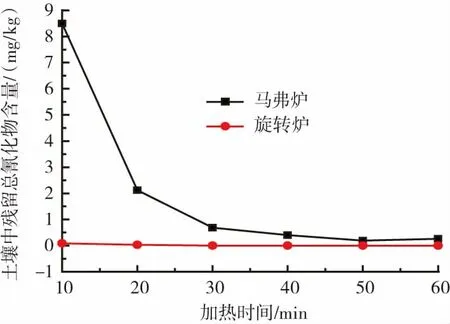

3.2 旋转炉温度对土壤总氰化物去除率的影响

以土壤初始总氰化物含量150 mg/kg,650 ℃为例,旋转炉和马弗炉热处理技术测试结果比较如图4 所示。由图可知,在相同温度和相同污染程度的土壤试验条件下,旋转炉热处理效率明显高于马弗炉,主要原因可能是旋转使得土壤受热和空气接触充分,有利于氰化物分解。

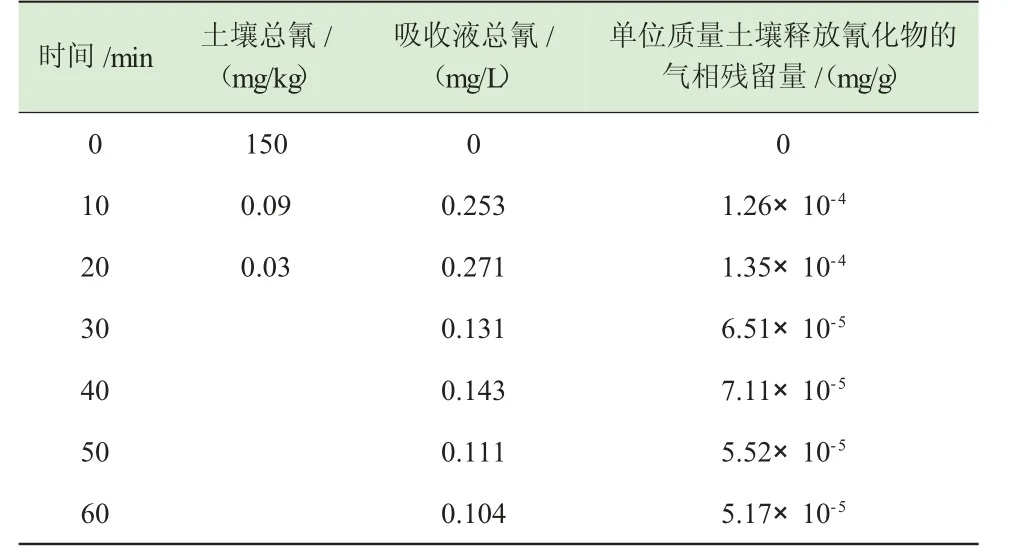

对650 ℃条件下碱吸收检测结果发现,在加热过程中,有部分氰化物未经分解直接排入大气,单位质量污染土壤释放氰化物的气相残留量在10-4~10-5mg/g(表2),总体呈现相同温度加热时间越短,排放氰化物量越大。因此,旋转炉内停留时间的延长有利于氰化物气相残留量的降低。

图4 不同去除方式下土壤中总氰化物的去除效果

表2 650 ℃条件下旋转炉热处理技术测试结果

3.3 氰化物污染土壤热处理技术测试结论

热处理技术能够在650~1 000 ℃环境下迅速将土壤中氰化物去除,说明热处理技术适合氰化物污染土壤修复。但是,需要采用尾气二次燃烧技术,以防止加热过程中挥发的氰化物直接排入大气中,造成环境二次污染。由于本次热处理测试是静态试验,并不是连续进料的处理过程,同时试验条件的设定与实际生产中水泥窑处理过程还存在一定差距,因此,正式处理之前还需开展工业规模的水泥窑处理试验,以进一步确认各项关键参数。

3.4 水泥窑热处理污染土壤修复效果评估

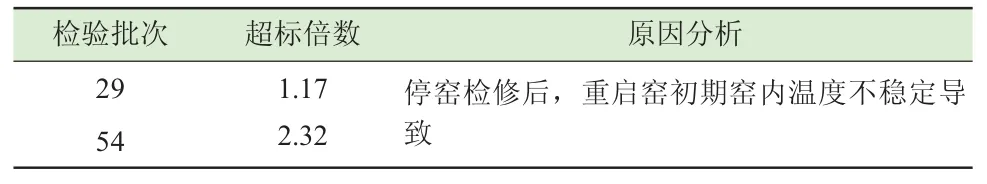

采用经过改造的水泥窑进行氰化物污染土壤的热处理修复,对修复后且自检合格的土壤进行修复效果评估。受土壤中含水率的影响,水泥窑对污染土壤的实际热处理能力约为1 500 t/d,正常运转工况下每天按照2 个检验批次从热解窑出料口处进行取样检测。天津某氰化物污染场地约有3.5×105t 的污染土壤,经过532 个检验批次的检测验收,仅2 个检验批次出现超标现象,合格率为99.6%,超标样品超标倍数及原因分析见表3。

表3 修复土壤超标倍数及原因分析

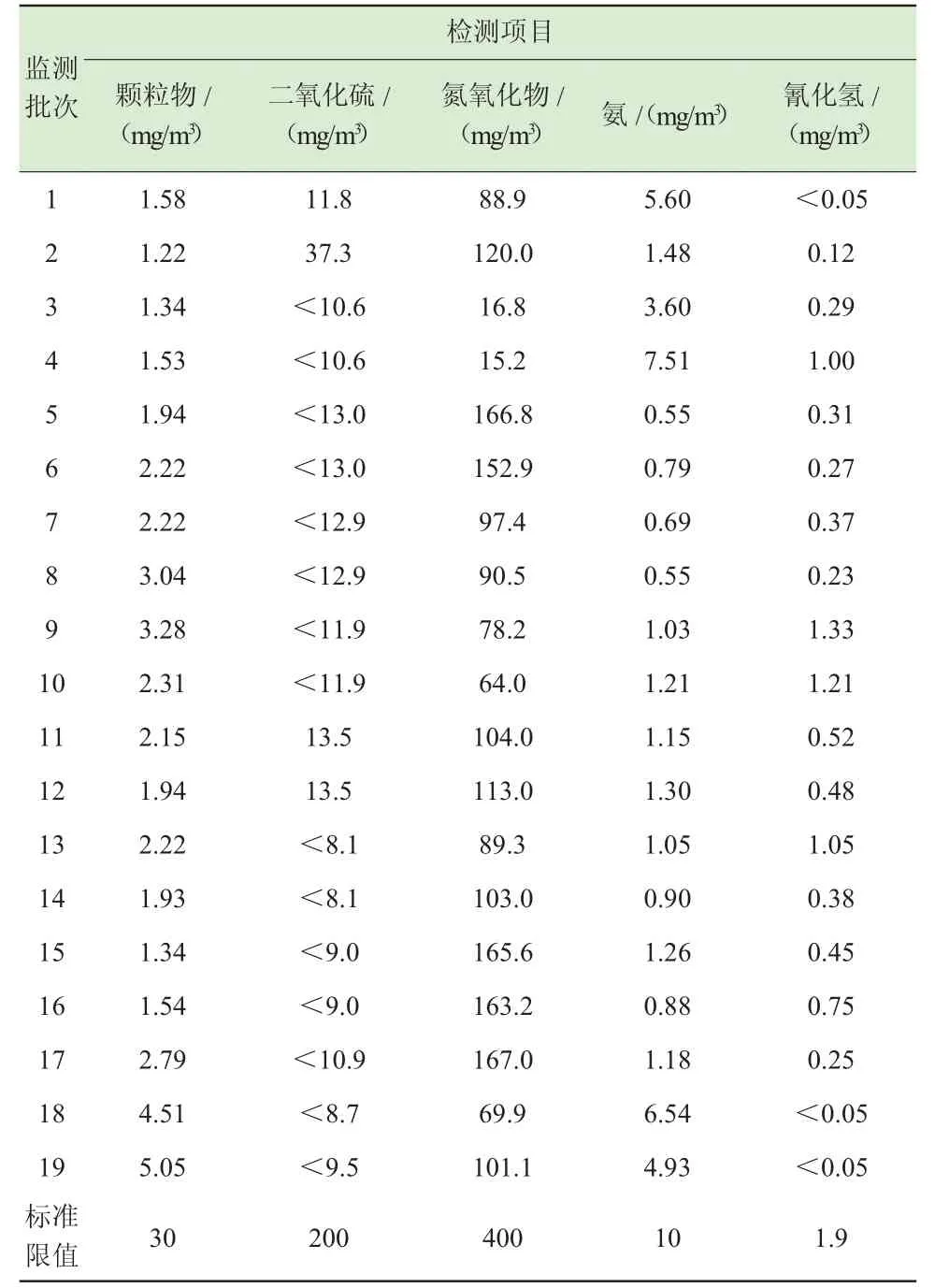

处理期间对水泥窑尾气有组织排放情况进行定期监测,结果如表4 所示。监测结果表明:污染土壤采用水泥窑热处理过程中,尾气排放的污染物指标均满足GB 4915—2013 水泥工业大气污染物排放标准和GB 16297—1996 大气污染物综合排放标准中规定的限值。

表4 水泥窑尾气监测结果

4 结论

1) 采用水泥窑热处理技术针对天津某氰化物污染地块中度、重度污染土壤进行测试,当温度控制在650 ℃以上,加热时间大于10 min 时,土壤可达到修复目标值。

2) 对水泥窑预处理系统、污染土壤投加系统进行改造后,水泥窑对污染土壤日处理能力约为1 500 t,可满足修复目标值,处理后土壤可作为堆场或路基垫土实现资源化利用。