2#高炉大修停炉经验与实践研究

刘志刚

(五矿营口中板有限责任公司-辽宁省中厚板专业技术创新中心,辽宁 营口115000)

炼铁厂2#高炉于2004年3月16日开炉,至2013年已安全运行近10年。此时高炉冷却壁及炉底耐材损坏侵蚀比较严重,故公司决定于2013年5月24日停炉大修,至此一代炉龄9年零2个月。此次停炉采用半回收煤气空料线、炉顶打水法停炉,停炉之前通过周密全面的方案安排,迅速安全的完成了停炉作业,各项参数指标均符合相关标准[1]。

1 高炉状况

高炉状况是保证高炉安全生产的重要前提,至停炉前,高炉冷却壁及炉底耐材损坏侵蚀严重,为维持合理压差,保证炉况稳定顺行,高炉被迫降低风压及顶压操作,存在较大的安全隐患。

2 停炉前准备工作

做好停炉前的准备工作是炼铁厂实现安全、快速停炉的基础,除按计划需将炉内料面降至风口,以便于清理炉缸余料,还需将槽上料仓清空,以便于料仓检修,同时,需要排尽渣铁,给后续放炉缸残铁创造条件。停炉前技术科制定详细停炉方案,安全科制定相应安全措施,车间根据停炉方案进行安全培训,并考试合格,并对可能发生的突发事故进行各项预案演练。

2.1 具体准备工作如下:

为实现炼铁厂安全停炉大修,需确保停炉前工艺方面准备充分,符合金属冶金行业相关技术指标。

(1)停炉前搭建好残铁平台,以及捣打残铁沟,并将残铁沟烘烤干燥,随时具备停炉要求。(2)平台工作尺寸:高5300mm×宽6000mm×长8000mm,平台两侧有逃生斜梯。残铁口标高(距铁道上轨面)有5800mm,具备铁罐放残铁条件。

(3)残铁沟尺寸:第一节:长3000mm×宽1200mm×高800mm,δ=16mm钢板槽,槽内壁焊铆钉,上部为免烘烤沟子料,槽壁开若干排气孔。第二节:长5000mm×宽1200mm×高800mm,δ=16mm钢板槽,底部平铺一层耐火砖,上部为沟子料,钢板槽下平面距离残铁口上沿500mm。

(4)放残铁时罐与罐连接用的连接槽,钢外壳加内捣打衬结构为可拆式连接槽,便于铁路及时运输残铁罐,防止凝罐。

(5)做好倒槽准备工作,上预休风料之前,倒空所有料仓,只留上预休风的料,预留4个烧结仓、2个球团仓、4个焦炭仓、2个焦丁仓。

(6)检查计量仪表,特别是炉顶温度、压力、冷风流量、热风温度等主要仪表,准确可靠[2]。

2.2 停炉前工艺方面准备工作

(1)停炉前(降料面)保证炉况顺行,降低炉渣碱度,保证铁水良好流动性,为后续放残铁工作减少工作量和降低工作难度创造条件,要求停炉前排净渣铁。5月24日0:00开始上提入炉焦比5kg/t.Fe,并相应降低炉渣碱度,改善渣铁的流动性。[Si]=0.30~0.50%,[S]≥0.030%,R2=1.10~1.15,MgO/Al2O3=0.70 ~ 0.8。

(2)停炉前,全面检查并确保各冷却设备、机械设备、电气设备正常,全面进行安全隐患排查。

2.3 预休风

2013年5月28日14:22-19:05,2#炉按计划预休风。具体操作包括:

(1)安装炉顶打水管,水量要求≮100t/h,水量表要接到风口平台上。

(2)从上升管根部引出二条临时取样胶皮管,并引至炉台较安全位置。

闫宇(1990-),女,山西长治人,山西师范大学地理科学学院,2016级硕士研究生,研究方向:旅游规划与开发。

(3)将现有探尺加长至能放到15m。

(4)预休风时,料线不低于3.5m,休风前打净除尘器灰。

(5)减轻炉顶Φ550mm配重,承受压力≯100kpa。

预休风料

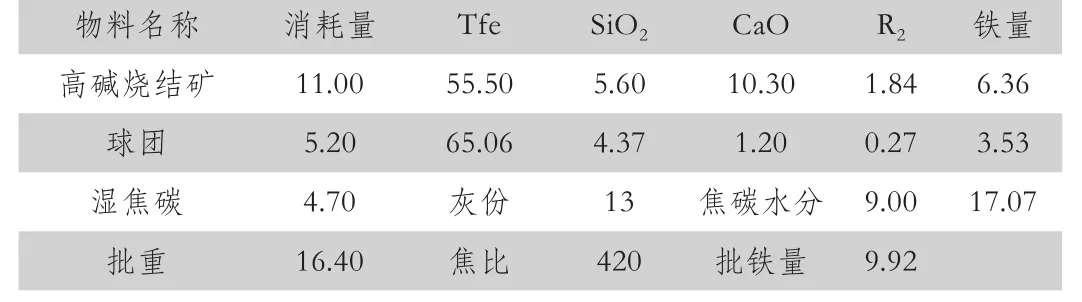

正常料组成如表1所示。

第1段:

时间:5月24日 10:00;

焦比:420kg/t;

表1 .1 正常料组成(第一段)

第2段:

时间:5月24日 11:20;

焦比:550kg/t;

批重:13.0 t。其中焦炭4.80t,烧结8.20t,球团4.60t,锰矿石0.20t。终渣R2=0.90,上料8批,煤比30kg/t,后加净焦2批(批重5.40t)。

表1 .2 正常料组成(第二段)

第3段:

时间:5月24日 13:00;

焦比:600kg/t;

批重:13.0 t。其中焦炭5.40t,烧结7.00t,球团5.80t,锰矿石0.20t。终渣R2=0.80,上料8批,停煤,后加净焦6批(3批焦炭、3批焦丁、批重5.40t)。

表1 .3 正常料组成(第三段)

2.4 降料面过程

5月28日19:05送风降料面,因槽上仓位均靠人工在上料口处目测高低,来估测仓内余料量,仓内光线差,难以达到相对准确的效果,送风后剩余一些余料,至20:18余料全部入炉停止上料,开始控料线降料面,随料面下降,顶温逐渐升高,20:30开炉顶雾化打水用以降低顶温,随荒煤气温度逐渐升高,分批次将剩余焦炭打饱和水后布入炉内。22:45出现一次爆震以后,将氧气减至1500m3/h,打水量控制在58m3/h。第二次铁后0:05开炉顶放散,0:07停止回收煤气。切煤气后,富氧1000m3/h,0:29关混风阀。4:30出最后一次铁,持续到5:43休风。

2.5 放残铁作业

高炉休风后,炉底开始割残铁口处炉皮,并将周围三块冷却壁停水,用压缩空气吹干。按计划位置开残铁眼,用氧气烧入炉缸深度约1.5米未见铁;上移80mm继续用氧气烧,10:11分烧入炉缸深度约1.5m,见铁。11:30放残铁结束。计量出铁132.5t,此外,有约20吨铁未翻出来,总计出铁量约152.5吨。

放残铁铁水成分:Si=0.43%,S=0.068%。

2.6 停炉降料面过程中存在的问题及改进建议

(1)预休风时,炉顶东北方向打水枪炉皮法兰处堵,长时间处理不了,此部位未安装打水枪。降料面过程中东北方向温度比其它方向高150—200℃,增加了控制炉顶温度控制难度,打水量多,降料面后期炉内爆震次数多,被迫减风保顺行,使降料面时间比计划延后约2小时[3]。

(2)炉顶减少配重后,炉顶压力不超过80Kpa,降料面初期风量大、虚,限制了风压的提高,这也是降料面时间长的原因之一。改进建议:炉顶放散阀配重砣保留3块(共4块,这次保留2块)。

(3)东北方向炉墙结厚,降料面过程中料面下降不均,存在局部管道,造成风量大、风量虚,限制了风压,这也是降料面时间长的原因之一。

(4)煤气取样孔连接胶管在降料面过程中因温度高很快烧坏,临时将煤气取样改在布袋箱体取样孔采集。改进建议:煤气取样孔用铁管连接[4]。

3 结论

(1)为了保证停炉过程安全、顺利地进行,需要在停炉前制定详细周密的停炉方案。

(2)降料面过程要严格控制煤气成分、打水量和出铁时机,防止出现管道、炉皮开裂等事故。

(3)目前,炉顶雾化打水装置已被不少企业采用,该装置不仅能满足日常生产对炉顶温度的控制要求,又能满足停炉降料面打水的需要,该装置水量消耗少,800-1000t水量就能满足3200m³高炉停炉降料面打水的需要,建议有条件的高炉安装此设备。

(4)此次炼铁厂2#炉停炉大修比较成功,停炉操作过程规范,各项参数指标控制合理,积累了大量实践经验,能为其它公司的停炉大修操作提供大量建设性意见。