VF防裂剂在亚热带海洋性气候混凝土面板中的应用

(中国水利水电第十二工程局有限公司施工科学研究院,浙江杭州 311600)

1 工程概况

海南琼中抽水蓄能电站安装3台单机容量200MW的可逆式水泵水轮发电机组,为二等大(2)型工程。大坝为混凝土面板堆石坝,坝顶高程为257.000m,坝顶宽度8.0m,坝顶长度370.0m,最大坝高54.0m。面板厚度为0.4m,面板混凝土方量约为8660m³,面板混凝土设计等级C30W10F100,出机口坍落度控制在40mm~70mm。

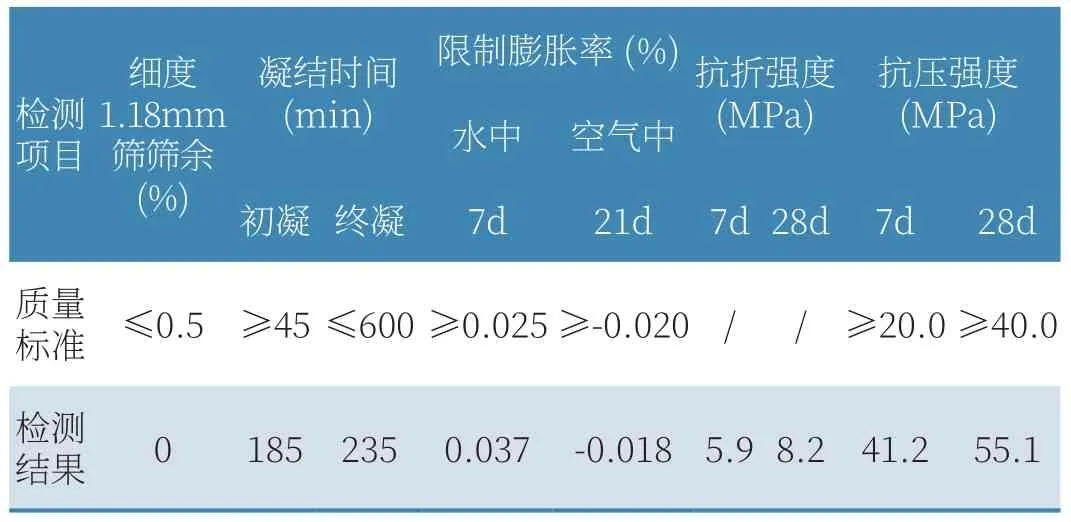

2 VF防裂剂性能检测(表1)

表1 防裂剂各项性能指标检测结果

经检测,所检指标符合《混凝土膨胀剂》GB 23439-2009 Ⅰ型标准要求。

3 掺VF防裂剂混凝土性能试验

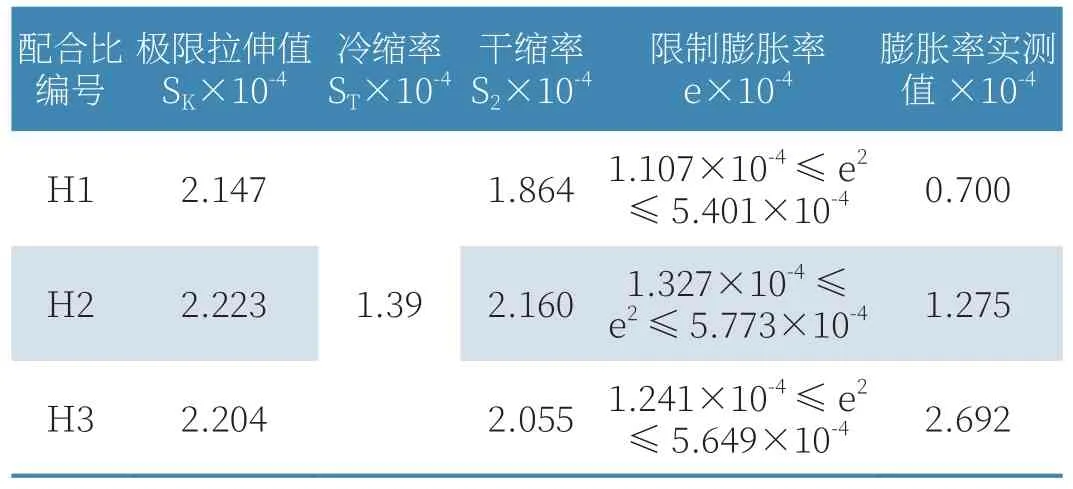

本着“抗放结合”的原则,通过调整VF防裂剂的矿物组成,结合当地的气候条件,选用0、8%、10%三种掺量进行试验,以确定最佳掺量,如表2和表3所示。

表2 不同防裂剂掺量的混凝土抗压强度试验结果

从试验结果可以看出,随着防裂剂的掺量的增加,混凝土水中膨胀率呈增大趋势。

4 面板补偿收缩混凝土参数的确定

4.1 极限拉伸值SK的确定

根据实测混凝土极限拉伸值,考虑徐变因素,实际极限拉伸值可增加1倍左右,趋于安全考虑增加0.9,实际极限拉伸值为:

SK1=1.13×10-4×(1+90%)=2.147×10-4;

SK2=1.17×10-4×(1+90%)=2.223×10-4;

SK3=1.16×10-4×(1+90%)=2.204×10-4。

4.2 混凝土冷缩率ST值的确定

混凝土冷缩率取决于施工时段混凝土实际浇筑温度,水化热温升和全年月平均最低温度。

即:混凝土温差ΔT=混凝土内部最高温度Tmax–月平均最低温度Tmin

Tmax—混凝土月平均浇筑最高温度+水化热温升。

Tmin—琼中抽水蓄能电站工地月平均最低温度。

根据当地气象统计资料,多年极端最低气温平均值为21.2℃。根据水化热温升以及面板的厚度,经计算,混凝土内部最高温度为35.1℃,则混凝土温差:

ΔT=35.1-21.2=13.9℃,混凝土线膨胀系数α=1×10-5,则混凝土冷缩率为:

ST=ΔT×α=13.9×1×10-5=1.39×10-4。

4.3 混凝土干缩率S2值的确定

室内试验实测的补偿收缩混凝土限制收缩的试验成果,不同掺量的收缩率计算如下:

H1: S2=(0.700+1.164)×10-4=1.864×10-4;

H2: S2=(1.275+0.885)×10-4=2.160×10-4;

H3: S2=(2.692-0.637)×10-4=2.055×10-4。

4.4 限制膨胀率(e)的确定

根据补偿收缩通式计算:D = |e2–S2-ST|≤SK;不同防裂剂掺量的混凝土限制膨胀率,如表4所示。

表4 不同防裂剂掺量的混凝土限制膨胀率

从计算结果可以看出,配合比编号H3的混凝土限制膨胀率均能满足面板混凝土抗裂要求。

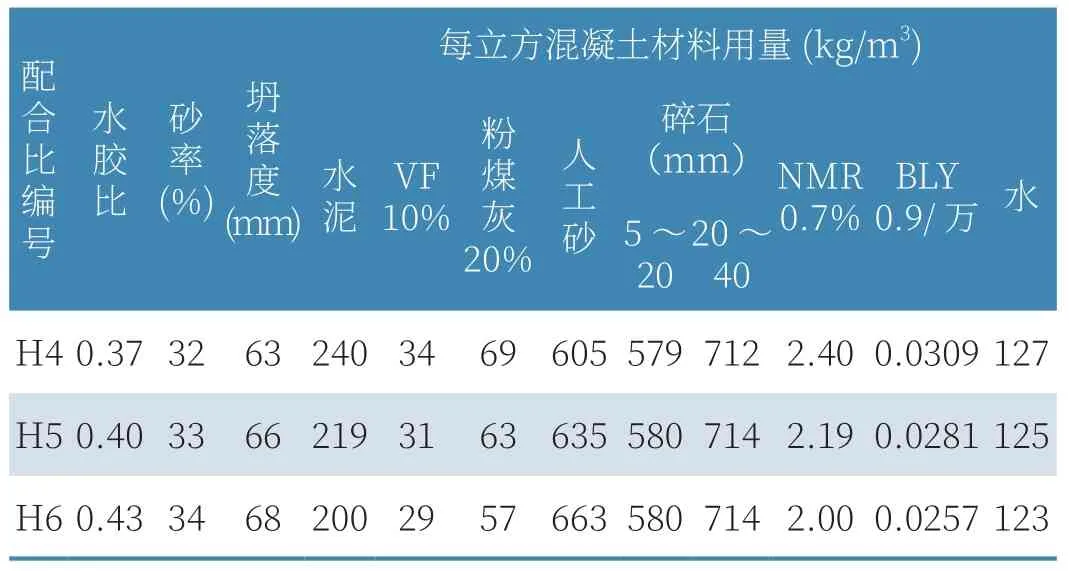

5 施工用面板混凝土配合比的确定

表5 补偿收缩混凝土配合比

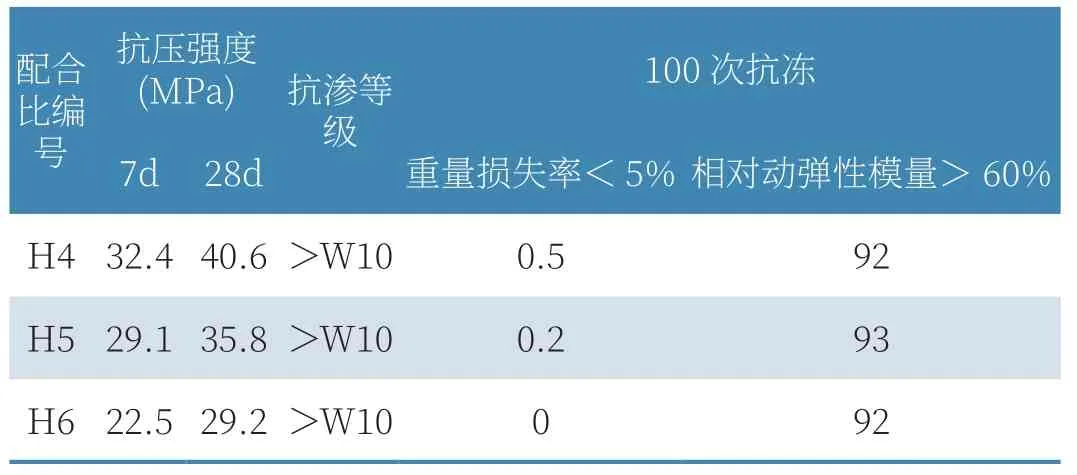

表6 混凝土性能试验结果

在选定粉煤灰和防裂剂掺量的基础上,选用三种水胶比进行试验以确定面板混凝土配合比,如表5和表6所示。

从试验结果可知,H6的混凝土28d强度无法满足设计要求,H4和H5的各项性能均满足设计要求,推荐使用H5。

6 混凝土面板的施工

6.1 拌合站及施工运输

在大坝右坝头设一套HZS50型混凝土拌合系统,小型自卸汽车运输,溜槽采用2mm薄铁制成,每节2m。

6.2 模板

采用滑模两套,其中一套长13m,一套长9m,滑模采用半箱式梁、板钢结构,宽1.2m,设有抹面、二次压面平台、滑模架在侧模上,用2台5T卷扬机牵引,卷扬机后设混凝土配重块。

6.3 面板混凝土浇筑与滑模滑升

(1)浇筑顺序按先浇筑两侧,从两边面板向中间部位跳仓浇筑。

(2)模板滑升时,模板上口严禁堆放混凝土,两端提升平衡、均速、同步。

(3)对脱模后的混凝土表面,及时进行人工修整,抹平和压面。

6.4 混凝土养护

(1)二次压面后的混凝土,表面覆盖绒毛毡保温并不间断喷水作为永久保湿养护。

(2)在滑模后部拖挂比面板略宽的塑料布,防止水分散失并保护已浇混凝土不被雨水冲刷和烈日曝晒。

6.5 温控措施

(1)合理安排施工,尽量避免高温时段浇筑混凝土。

(2)仓面采用喷水雾等措施降低气温。

(3)混凝土运输车上搭设遮阳布,在运输混凝土过程中进行对混凝土遮盖。

7 结语

混凝土面板由于受到各种因素的作用极易产生裂缝引起渗漏从而影响到坝体的安全,中国水电十二局科研院研制开发了VF防裂剂,已成功应用于国内四十多座大、中型面板混凝土裂缝的控制预防实践中,取得了理想的裂缝防治效果,填补了VF防裂剂在亚热带海洋性气候面板混凝土中防裂技术的空白。