USC机组后屏过热器爆管原因分析

(国家电投集团江西电力有限公司景德镇发电厂,江西景德镇 333036)

0 引言

景德镇发电厂1号锅炉是哈尔滨锅炉厂有限责任公司生产的660MW超超临界(USC)参数变压运行直流锅炉,机组累计运行43000h后,后屏过热器从左侧往右侧数第8屏,由外往内数第5根的炉后底部弯头发生爆管,停机后进入炉膛发现,炉后底部弯头炉右侧中性面至外弧面的横向1/4周长范围内管子外壁存在结焦现象,除去外壁的结焦,管子外表面已存在不同程度的腐蚀,其中由外往内数第5根(爆破管)和第6、7根的结焦和腐蚀最严重。为了查明后屏过热器爆管的原因,对1号锅炉后屏过热器爆管的取样管进行了性能试验分析。

1 试验材料

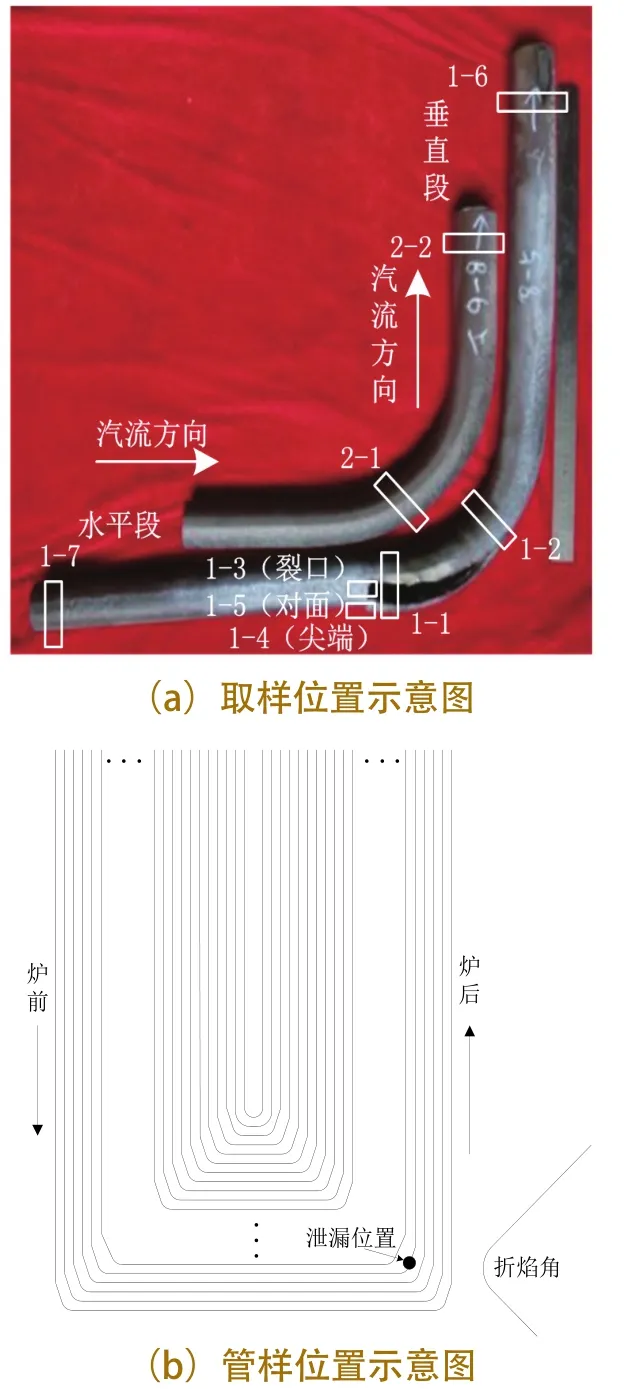

图1 割取管样形貌、取样位置及泄漏位置示意图

割取的管样为后屏过热器从左侧往右侧数第8屏,由外往内数第5根(爆破管)和第6根(对比管)炉后底部弯头,位于折焰角附近,如图1所示,材质为Super304H,规格为 Φ51×9.5mm[1]。

2 试验结果

2.1 宏观形貌检查及几何尺寸测量

如图2(a)-(c)所示,2根管样在弯头处腐蚀最为严重,腐蚀宽度为炉右侧中性面至外弧面,约占横向周长的1/4,由弯头处向两侧直管段腐蚀程度逐渐减小,管样水平段的腐蚀在炉右侧,管样垂直段的腐蚀在炉后侧,2根管样腐蚀处均存在不同程度的减薄。

1号管样的爆口处于弯头处腐蚀宽度的中间位置,爆口纵向长度约为300mm,爆口横向宽最大约为20mm,爆口处的壁厚为8.10mm,断口表面粗糙,断口表面颜色为深灰色,未发现明显的塑性变形,如图2(a)、(b)所示。

用游标卡尺对2根管样不同部位进行壁厚、外径测量,测量结果如表1所示,由表1可知:(1)管样各部位腐蚀侧较其他部位均存在不同程度的减薄;(2)除爆口附近外,其余部位均未发现明显胀粗。

图2 2根管样各部位宏观形貌

表1 2根管样壁厚、外径测量结果

2.2 金相分析

在1号管样爆口开口最大处和爆口尖端处截取金相环样,在管样的垂直段和水平段分别截取金相环样;在2号管样的弯头位置和垂直段位置截取金相环样,2根管样上加工的金相试样取样位置示意图如图1(a)所示,金相分析结果表明:

(1)2根管样各部位试样腐蚀侧的显微组织老化程度均较腐蚀对面侧严重,腐蚀侧的腐蚀层厚度范围为0.10mm~0.50mm。(2)1号试样管爆口附近显微形貌为奥氏体+第二相析出物,平均晶粒度8~9级,爆口附近存在多条微裂纹,老化4~5级,腐蚀对面侧未发现明显的孔洞,老化3级。(3)2号试样管弯头和直管的显微形貌为奥氏体+第二相析出物,平均晶粒度8~9级,腐蚀侧未发现明显的孔洞,晶界上有较多的第二相偏聚,老化3级。

2.3 扫描电镜和能谱成分分析

(1)金属基体成分能谱分析。在FEI Quanta 400型扫描电镜和OXFORD INCA Energy X射线能谱仪下对1号和2号管样基体进行能谱成分分析,结果如表2所示。结果表明管样的材料与设计材料相符,不存在错用材料问题。

图3 爆口和横向撕裂的断口表面氧化物能谱分析位置图

表2 管样能谱成分分析结果(wt%)

表3 爆口和横向撕裂的断口表面氧化物能谱分析结果(wt%)

(2)断口能谱和形貌分析。在FEI Quanta 400型扫描电镜和 OXFORD INCA Energy X 射线能谱仪下分别对爆口和横向撕裂的断口表面腐蚀产物进行成分分析,结果如表3所示,氧化物形貌如图3所示。结果表明:断口上主要成分除O、Cr、Fe、Ni、Cu外,还存在Si、Ca、Al、S等成分。(3)腐蚀层能谱成分和形貌分析。在FEI Quanta 400型扫描电镜和OXFORD INCA Energy X射线能谱仪下对1根管样的腐蚀层进行成分分析,腐蚀层的形貌如图4所示。结果表明:1)腐蚀层分为两层,外层为深灰色的完全腐蚀产物,内层为灰白相间的不完全腐蚀产物;2)腐蚀产物主要成分含有O、S、Fe、Cr、Ni等元素,其中S元素含量最高达10.22%。

图4 1号管样腐蚀层能谱分析位置图

2.4 硬度试验

对2根试样进行硬度试验,结果见表4,结果表明,爆破管弯头附近腐蚀对面侧、横向裂纹附近及对比管弯头处的硬度值高于标准对Super 304H相近牌号S30432新钢管的上限要求,其余部位的硬度值均符合标准对Super 304H相近牌号S30432新钢管的要求[2]。

表4 硬度试验结果

2.5 室温拉伸试验

在2根管样的直管段上各加工2个拉伸试样,试验结果见表5,结果表明,爆破管水平段和垂直段腐蚀侧、对比管水平段腐蚀侧的抗拉强度Rm和断后伸长率A、爆破管水平段和垂直段的断后伸长率A均低于标准对Super 304H相近牌号S30432新钢管的要求,除以上结果外,其余部位的室温拉伸性能均符合标准对Super 304H相近牌号S30432新钢管的要求。

表5 室温拉伸试验结果

2.6 室温冲击试验

在2根管样的直管段上各加工3个小尺寸(55mm×10mm×5mm)冲击试样,试验结果如表6所示。结果表明,2根管样各部位试样的室温冲击性能均符合标准要求,且腐蚀侧的室温冲击性能均高于腐蚀对面侧。

表6 室温冲击试验结果

3 结论

综合试验分析,管样发生爆破的原因是受到高温腐蚀的作用,管壁有效厚度减薄。同时,爆破管腐蚀侧(位于迎烟侧)的显微组织老化程度较腐蚀对面侧严重,且腐蚀侧的抗拉强度和断后伸长率相对腐蚀对面侧较低,性能劣化,运行过程中在介质的内压作用下,最终导致发生爆破。

建议:加强对炉内管道的检验,对高温腐蚀严重、剩余壁厚小于最小需要厚度的管段及时进行更换;重视入场煤质的检测,控制煤种的含硫量,优化燃烧运行,尽可能避免高温腐蚀的发生。