基于假捻装置的超柔纺技术发展历程及研究现状

周娅楠,王进美,张 辉

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

大部分纺织品都是通过柔软剂整理赋予织物柔软的手感,这样不仅对人体皮肤有害,还会污染环境,所以需要找到其他可以直接改善织物柔软性的有效方法。现阶段针对织物柔软性最有效的方法是降低纱线的捻度,因为捻度越大纱线柔软性越差[1],但是纺纱过程中,捻度过低会使纱线断头增加、纺纱困难[2]。为了能在低捻度情况下顺利纺纱,有学者发明出了一种低扭矩纺纱技术,该技术利用假捻装置改变了纱线结构,以此减少纱线的残余扭矩。随后人们开始将假捻装置应用于超柔纺技术上,纺制所得的超柔纱线(也就是低扭矩纱)可以用来制备手感柔软的纺织品,并且无需柔软剂处理,避免了污染环境[3]。

1 超柔纺纱技术

1.1 超柔技术原理

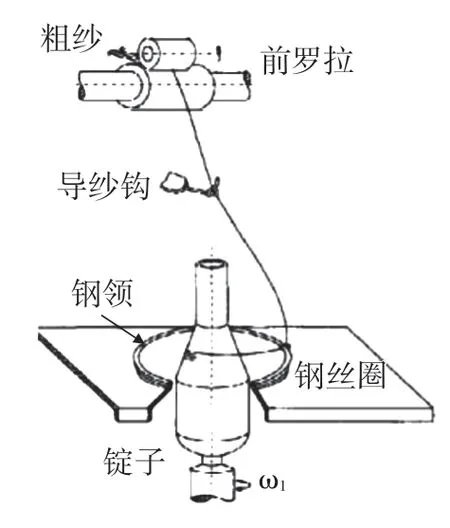

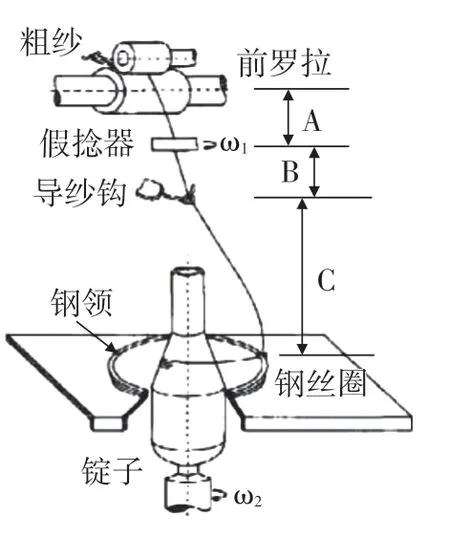

超柔纺纱技术主要是通过在细纱机的前罗拉至导纱钩之间,增加一个与纱线捻向相同的动态假捻点来改善纺纱三角区纤维的张力分布,从而改变传统环锭纱(图1)的结构。如图2所示大致可分为强捻区(A)、解捻区(B)、气圈区(C)。纱线在经过假捻装置时被赋予强捻,使得纺纱三角区的长度变短,纤维所受张力增大,由纤维的张力转移机理可知,三角区内外纤维的张力差会使纤维发生转移现象[4-7],纤维所受张力增大会扩大三角区内外纤维的张力差,促进纤维向纱线的内层转移[8],除此之外纺纱三角区的纤维分束现象[9]会增加纤维的缠结并提高抱合力,从而可以提高纱线的强度[10]。

图1 传统环锭纺纱

图2 低扭矩环绽纺纱

当纱线离开强捻区(A)到解捻区(B)时,会被假捻装置施加反向的捻度,纱线的捻度开始下降,并与从气圈区(C)传递上来的真捻相互作用,纱线的外层纤维变松,但内层的纤维因缠结而依旧保持紧密的结构[9-10]。

1.2 超柔纱线的结构

1.2.1 外部结构

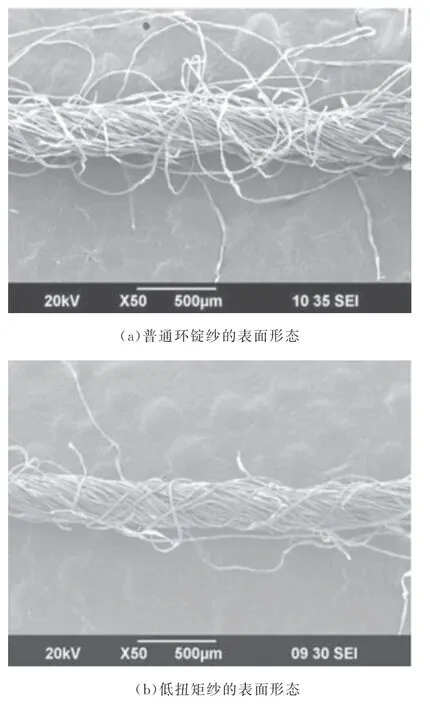

如图3所示,图3(a)为普通环锭纱的表面形态,图3(b)为低扭矩纱的表面形态,从纱线的外部结构来看,低扭矩纱表面的毛羽更少,这是因为一部分反向的纤维把较长的毛羽包裹到纱线表面,进而嵌入到纱线内部,使纱线的结构更加紧密,这些反向包裹的纤维有助于减少纱线表面毛羽及提高纱线之间的抱合力以增加纱线的强度[11]。

1.2.2 内部结构

纱线的内部结构较为复杂,可以从纤维轴向的三维几何构型来表征[12]。陶肖明团队根据Morton 和Yen首次提出的示踪纤维技术发明了一种新型纱线连续观察测量系统。该系统可以测量大量的示踪纤维,得到纤维在纱线轴向上的三维空间形态。根据该测量系统观察发现,低扭矩纱中纤维路径从峰值到槽的振幅有显著的不规则变化,纤维轨迹呈非同轴异形结构,与同轴圆柱或圆锥形结构的环锭纺纱不同;其次,低扭矩纱中大量的纤维片段与捻向相反,纤维的平均取向角也小于环锭纺中纤维的取向角,由于低扭矩纱的纤维转移幅度大并且大部分纤维分布在纱线内层,所以形成了内紧外松的独特结构。

图3 纱线表面形态

2 超柔纺的研究现状及其假捻形式

2.1 研究现状

根据相关文献的显示,美国早在20世纪30年代就已经有带假捻机构的纺纱机。经历了数十年的研究与发展,假捻装置的结构设计逐渐多样化,假捻纺纱技术也更加成熟。在国内,由香港理工大学陶肖明教授所带的团队最先进行了相关的研究创新,发明了无扭力单纱,利用纱芯与纱层的扭转方向相反而抵消掉纱线的残余扭矩,但是这种处理方式不适合环锭纱,因为环锭纱的内外捻度较为均匀[13]。随后陶肖明教授团队又开发出了一种带有分束机构的环锭纱加工方法,利用提前分束的方法使得进入假捻装置的纤维束分布更加均匀随机,减少纺纱三角区断头率,纤维之间抱合更加密实,强度也随之增加。由于纤维的随机分布,减少了纱线的残余扭矩[14],形成低扭矩纱。之后,又接连发明了多轮盘式的摩擦假捻装置[15]和皮带式摩擦假捻装置[16],极大改善了假捻效率。

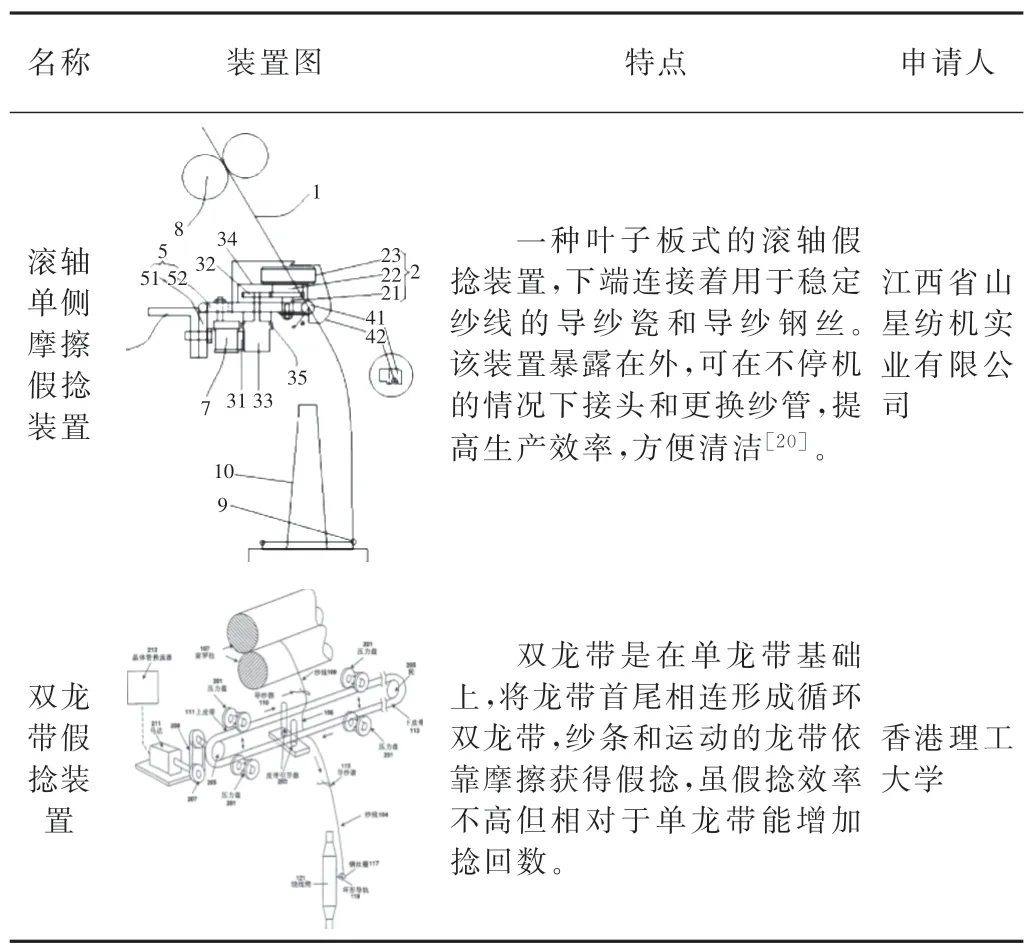

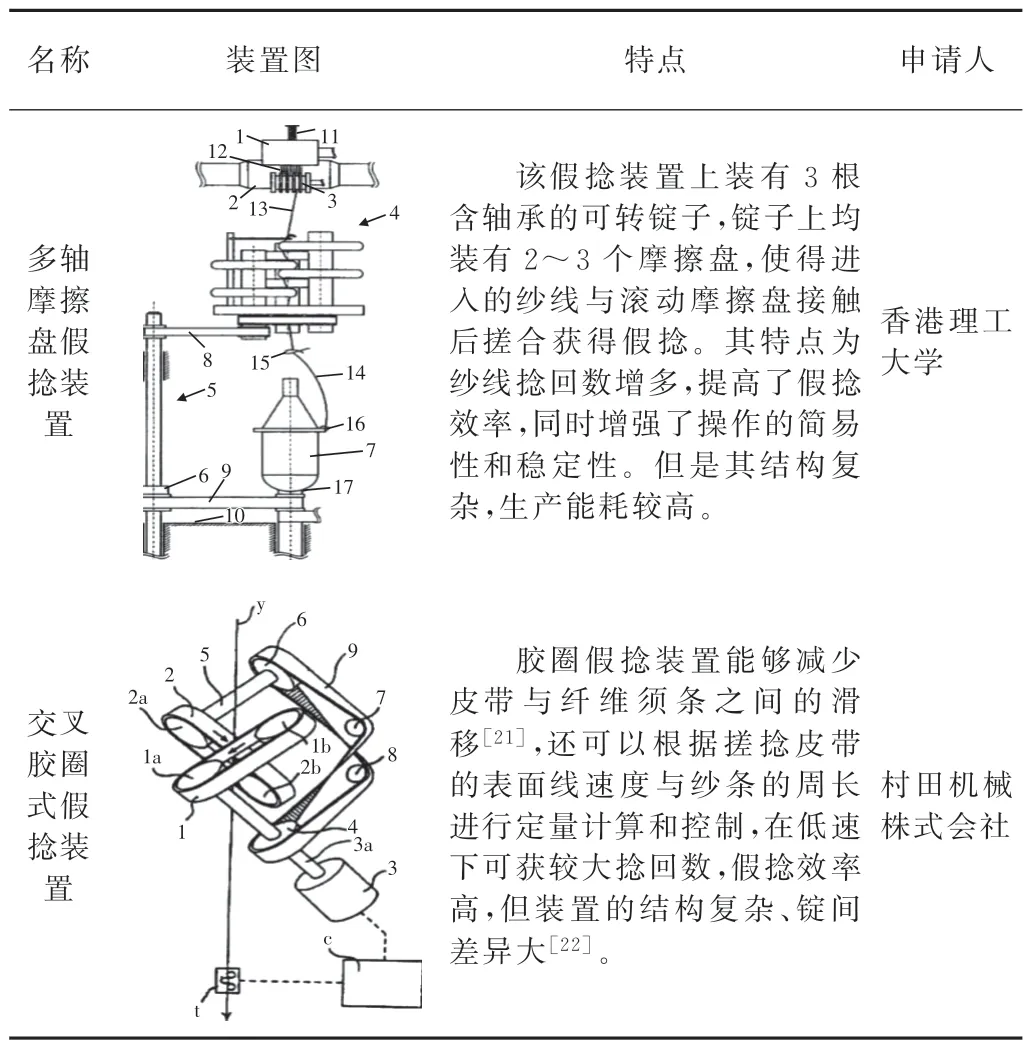

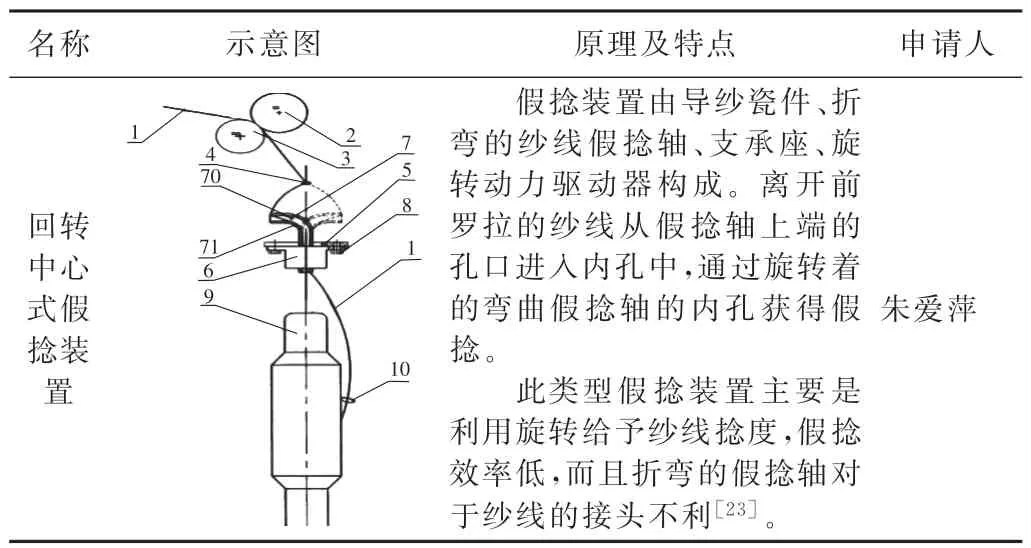

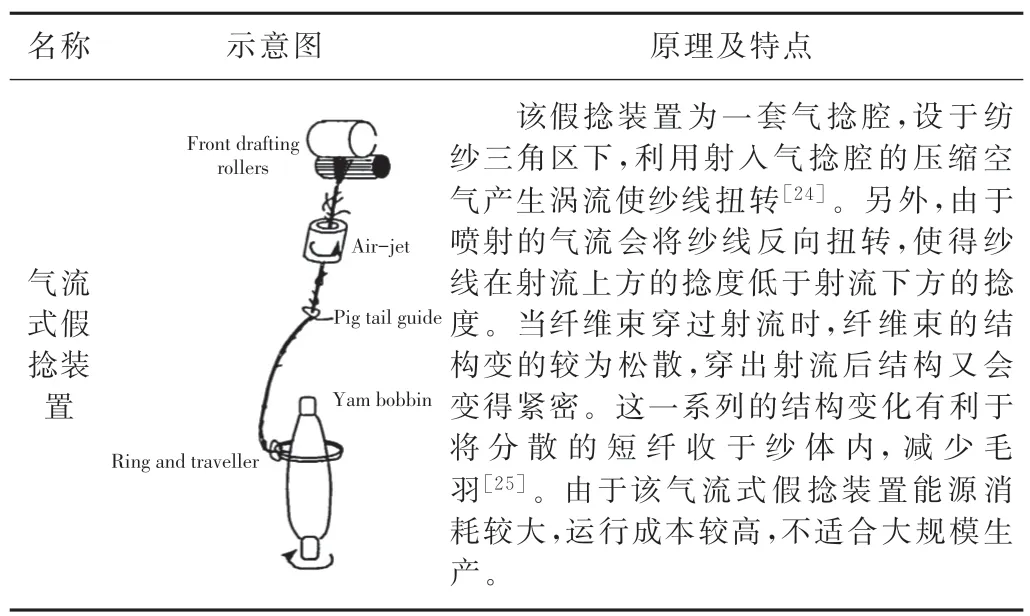

2.2 假捻装置分类及特点

假捻装置可分为消极式静态假捻装置和积极式动态假捻装置,一般在低扭矩纺纱技术中更倾向于使用动态假捻装置[17],它主要是利用外部对纱线施加规律或非规律的旋转力,从而使纱线获得假捻[18-19]。见表1、表2、表3和表4。

表1 摩擦式假捻装置

3 超柔纺技术的发展前景

3.1 应用现状

假捻装置在环锭纺纱机上的应用最早可以追溯到20世纪30年代,国内最初的低扭矩假捻纺纱技术是由香港理工大学陶肖明教授所带领的团队和数家纺织企业联合研究开发的。该纺纱技术曾获得“纺织之光”2009年度科学技术一等奖和首届全国杰出专利工程技术项目称号[26]。在十二五发展规划中假捻纺纱技术的低扭矩纱为重点推广的新型纱线,但推广并不如计划中的顺利。在十三五期间,为促进纺织工业转型升级,创造竞争新优势,纺织工业发展规划中提出,以推进供给侧结构性改革为主线,以增品种、提品质、创品牌的“三品”战略为重点[27],引导企业加强开发新产品,从简单追求产品产量转移到追求产品质量并逐步实现绿色织造。而超柔纺纱技术无需添加柔软剂等化学试剂就可使织物获得柔软顺滑的手感,不仅提高了产品质量,织造过程也更加环保,积极响应了政府政策,具有良好的市场前景。

表2 搓捻式假捻装置

表3 机械中心旋转式假捻装置

3.2 实施与产品推广困难的原因分析

3.2.1 技术封锁与操控性能

许多厂商为了防止自己的技术被盗用,往往会隐藏技术的核心部分,这样虽然能保护自身利益,但也会造成超柔纺技术推广困难。除了技术封锁的原因,技术操作也较传统纺纱技术来说更加不便,纱线接头、落纱和清洁都成了新的难题,影响工作进度。

3.2.2 资金成本的增加

资金成本的增加主要体现在投资成本和生产成本。投资成本主要是厂商投资于硬件设备的费用和专利费,生产成本则包括了能源损耗、设备改造及维护等,其中占比最大的是能源损耗,而节能降耗是当前国家政策的重要内容,也是重要的技术经济指标,对能耗的考核不能轻视。但是动态假捻装置都会产生一定的能源损耗,导致超柔纺技术产业化困难,成本的增加也使得许多企业望而却步。

表4 气流式假捻装置

3.2.3 消费者的接纳程度低

虽然超柔纺织品相对于添加了柔软剂的纺织品更加绿色环保,但是它的价位偏高,难以被消费者接受。在对织物的舒适性没有特殊需求的时候,消费者会偏向选择价位较低的产品,使得超柔纺织品在纺织市场上难以取得一席之地。

3.3 实现超柔纺技术产业化推广

3.3.1 降低资金成本

过高的资金成本会降低厂商的投资意愿,所以有必要通过一些方式来降低资金成本。结合超柔纺技术资金成本偏高的原因,可以采取控制设备改造和维护的加工成本、采购性价比高的零部件、加强员工培训来提高劳动生产率等措施[28]。

3.3.2 提供优惠政策

虽然在纺织工业“十二五”规划中明确地将低扭矩纱列为了重点发展推广的新型纱线,却没有为其提供相关的优惠政策,成本的增加和价格的上涨致使低扭矩纱难以发展起来。

如政府在超柔纺技术上能提供相应政策,可在一定程度上推动超柔纺产品市场的发展,使更多消费者能够接受这款产品。

3.3.3 技术升级

近几年已有不少厂商将超柔纺和集聚纺、赛络纺等纺纱技术复合使用,大大提升了纱线的性能与品质。除了技术的复合使用,还可以进行其他改造升级,例如附加一些湿热条件,有研究表明[29-31],纤维在湿热条件下应力降低,抗弯刚度变小,这样不但利于纺纱过程中毛羽的集聚控制,也能使纱线更加柔软。

4 结语

尽管超柔纺技术在近几年来没有较大的发展,但是其较高的产品质量和绿色环保的优点依旧是纺织行业追寻的目标,随着政府相应政策措施逐渐实施和技术的不断发展升级,消费者的传统观念改变,超柔纺技术会被更多的厂商接纳认可,产品也会被更多消费者接受,从而实现产业化应用推广,使现阶段的纺织业达成从追求数量到追求品质的飞跃,最终实现从纺织大国到纺织强国的远大目标。