穿越公路管道应力分析及ANSYS二次开发

郭 健

(无锡华润燃气有限公司,江苏无锡214000)

1 概述

随着社会经济的发展和城市建设规模的扩大,埋地管道穿越公路的现象越来越普遍,管道在车辆载荷作用下的破坏现象也日益严重[1]。因此,有必要对穿越公路管道进行力学性状分析。目前,国内外学者普遍应用有限元软件对穿越公路管道进行力学性状研究。Fang等[2]采用三维有限元方法,研究了载荷位置、载荷种类以及管道埋深对穿越公路管道力学性状的影响。李新亮等[3]基于线弹性力学理论,研究了不同交通载荷下穿越公路管道的应力应变情况。廖柠等[4]基于ABAQUS有限元软件,研究了穿越公路管道在不同车辆载荷下的力学特性。然而,上述有限元分析方法要求分析者具有管道力学、编程等多学科知识,很难在工程现场得到广泛应用[5]。

本文基于C#和APDL语言对ANSYS 14.5软件进行二次开发,建立了适用于工程现场的穿越公路埋地管道应力分析系统。工程现场人员只需选择相关参数、导入管道坐标等,系统即可完成穿越公路管道建模、计算、结果输出等功能,很好地解决了传统的有限元分析法在实际工程现场应用中建模过程复杂、分析效率低等问题。

2 穿越公路管道有限元模型建立

采用ANSYS 14.5软件对穿越公路管道建立三维与二维模型,选取相同条件,对三维与二维模型的模拟结果进行对比分析,总结出两种模型的特点。

2.1 三维模型

① 几何模型

选取一段沥青混凝土路面公路,钢质管道垂直穿越公路。路宽为20 m,通行方向截取长度为10 m,土体高度选择5 m即可满足埋深范围变化要求,则土体尺寸为20 m×10 m×5 m。公路结构由面层、基层、底基层和路基层组成[6],面层为沥青混凝土,基层为水泥稳定碎石,底基层为二灰土,路基层为经过处理的复合路基。管道规格为D159×6,管材为Q235B钢管,外覆3PE防腐层。在公路正中间、管道正上方施加载荷。建立穿越公路管道三维模型,见图1(为了有更好的显示效果,图1未严格按照实际比例绘制)。图1中,坐标系以远端一侧管道端面中心点为原点O,x轴沿公路通行方向,y轴沿管道轴线方向(垂直于公路通行方向),z轴沿竖直方向。

图1 穿越公路管道三维模型

② 数学模型

管道材质为Q235B管线钢,采用Ramberg-Osgood模型,其表达方程为[7-8]:

(1)

(2)

(3)

式中ε(σ)——管材总应变

σ——管材总应力,MPa

E——管材弹性模量,MPa

σR——Ramberg-Osgood应力,MPa

n——管材的硬化系数

σs——屈服强度,MPa

εs——屈服应变

εb——屈服极限应变

σb——屈服极限强度,MPa

本模型土体选取Drucker-Prager土体本构模型,其表达式为[9]:

(4)

(5)

J1=σ1+σ2+σ3

(6)

(7)

(8)

式中F——屈服准则函数,MPa

α——与内摩擦角有关的土体材料常数

J1——应力张量第一不变量,MPa

J2——应力偏张量第二不变量,MPa2

k——与土体粘聚力和内摩擦角有关的土体材料参数,MPa

φ——土体内摩擦角,(°)

σ1——第一主应力,MPa

σ2——第二主应力,MPa

σ3——第三主应力,MPa

c——土体粘聚力,MPa

③ 网格划分

本模型中均采用六面体网格对管道和土体进行划分。管道采用扫掠式网格划分,以管道一端面开始将网格沿管道轴向扫掠到另一端面,管道网格划分见图2。土体采用映射式网格划分,给土体规则划分为若干个六边形单元格,土体网格划分见图3。

图2 管道网格划分

图3 土体网格划分

管道与土体采用面面接触。管道外壁刚度较大,定义为目标面;土体表面刚度较小,定义为接触面。创建目标单元与接触单元,构成接触对,管土接触对见图4。

图4 管土接触对

④ 单元选择与边界条件

三维模型管道和土体采用面-面接触方式,其单元均选择SOLID95。接触单元选择CONTA174,目标单元选择TARGE170[10-11]。

模型边界条件为天然边界:三维模型底面为固定边界,顶面为自由边界,土体四周边界约束水平方向,管道两端施加全约束。

⑤ 材料参数

管道材料参数见表1。沥青混凝土公路各层材料参数见表2。3PE防腐层材料参数见表3。

表1 管道材料参数

表2 沥青混凝土公路各层材料参数

表3 3PE防腐层材料参数

⑥ 加载条件

管道防腐层选择3PE,管道规格选择D159×6,公路选择沥青混凝土路面。由文献[6]可知,大型汽车轮压为0.7 MPa,当量触地尺寸为0.32 m×0.22 m。则汽车在路面中心施加面载荷为0.7 MPa,当量触地尺寸为y方向长度0.32 m,x方向长度0.22 m。施加管道内压1.5 MPa。施加土体重力载荷,重力载荷可在软件中z方向设置重力加速度g=9.8 m/s2,改变管道埋深(本文指管底埋深),分别取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m。

2.2 二维模型

三维模型可以用来全面、精确地分析特定载荷下穿越公路管道的应力应变状态,但网格划分数量多,计算用时较长。在计算穿越公路管道达到失效时所能承受的极限载荷时,需要进行多次迭代计算。而二维模型计算时长远远小于三维模型,可以用来计算极限载荷。因此,建立二维模型,选取相同条件,与三维模型的模拟结果进行对比,分析二维模型的计算结果能否满足计算要求。

① 几何模型

取公路路中心xOz平面(垂直于管道轴向方向的平面)建立穿越公路管道二维模型,见图5(为了有更好的显示效果,图5未严格按照实际比例绘制)。此截面为管道受力集中点,具有代表性。模型结构与材料参数均同三维模型。在管道正上方施加线载荷。

图5 穿越公路管道二维模型

② 数学模型

相对于三维模型,二维建模仅考虑管道环向(xOz平面)的应力应变。二维建模均为平面应变,管道仍采用Ramberg-Osgood模型,土体仍采用Drucker-Prager模型,数学模型同三维模型。

③ 网格划分

穿越公路管道二维模型网格划分见图6。

图6 穿越公路管道二维模型网格划分

④ 单元选择与边界条件

二维模型采用PLANE82和PLANE183的单元类型分别模拟土体和管道,管道为目标单元,选择TARGE169,土体为接触单元,选择CONTA172[12]。

模型边界条件为天然边界:底面为固定边界,顶面为自由边界,土体两侧约束水平方向。

⑤ 材料参数

材料参数同三维模型。

⑥ 加载条件

管道防腐层选择3PE,管道规格选择D159×6,公路选择沥青混凝土路面。在路中心施加线载荷0.7 MPa,当量触地尺寸为x方向长度0.22 m。施加管道内压1.5 MPa。施加土体重力载荷,重力载荷可在软件中z方向设置重力加速度g=9.8 m/s2,改变管道埋深,分别取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m。

2.3 模拟结果对比

模拟得到不同模型管中心顶部应力随埋深的变化,见图7。

图7 二维模型与三维模型管中心顶部应力模拟结果对比

① 由图7可知,二维模型的管中心顶部应力比三维模型大,但二维模型与三维模型管中心顶部应力随埋深变化的规律基本一致。埋深大于2 m时,受车载影响较大;埋深小于2 m时受覆土压力影响较大。故二维模型与三维模型管中心顶部应力呈现先减小后增大的趋势。

② 三维模型可以分析管道纵向(y轴方向)和环向(xOz平面)的力学特性,而二维模型只考虑管道环向(xOz平面)应力应变,但二维模型的计算时长远远小于三维模型。因此,三维模型可以用来全面、精确地分析特定载荷下的穿越公路管道的应力应变状态,而二维模型可以运用迭代试算出穿越公路管道达到失效时所能承受的极限载荷。计算穿越公路管道极限载荷时,由于迭代计算涉及多次运算,利用三维模型进行计算不仅计算时间长,而且无必要。二维模型计算结果(管中心顶部应力)比三维模型偏大,因此计算出的穿越公路管道达到失效时所能承受的极限载荷比实际值偏小,做工程参考时更加保守。

3 基于C#和APDL的ANSYS二次开发

采用参数化程序设计语言APDL (ANSYS Parametric Design Language)编写代码是应用最为广泛的一种ANSYS建模方法,该方法可以方便地实现模型重构和参数的修改,非常适用于穿越公路管道应力分析系统的二次开发[13-14]。虽然采用APDL可以对ANSYS进行二次开发,实现模型的建立和分析,但是对APDL代码的编写和修改需要建模人员具有一定的编程基础,不利于现场技术人员的使用。因此,本文采用C#面向对象编程技术对APDL建模过程进行封装,建立可视化界面,方便现场技术人员操作。

3.1 基本原理

APDL语言是一种类似Fortran语言并有批处理功能的参数化设计语言,包含逾1 000条ANSYS命令,包括参数、数组表达式、函数、流程控制(循环与分支)、重复执行命令、缩写和宏等,可以将ANSYS命令组织起来。由于ANSYS没有提供能在Windows平台下开发设计的通用程序接口和API函数,而APDL语言是ANSYS自带的二次开发语言,因此,ANSYS的APDL二次开发核心问题是建立C#开发出的程序与ANSYS的接口通信问题。

首先基于Windows操作系统的.NET架构,开发出C#程序软件,采用共享内存的进程通信方式在后台调用启动ANSYS软件主程序,通过内存来实现数据交换,其二次开发基本原理见图8[15-16]。

图8 二次开发基本原理

3.2 封装与集成

采用C#对文件系统的数据进行操作和对ANSYS进行封装与集成是实现ANSYS二次开发的关键之一,一般过程如下:

① C#开发程序将APDL命令流封装,并建立APDL文件。

② ANSYS软件后台调用APDL文件进行批处理。

③ 将ANSYS软件的执行结果中各种有限元优化图和优化迭代信息输出到C#开发的程序中,从而实现C#对ANSYS封装与集成。

4 穿越公路管道应力分析系统

4.1 系统模型

穿越公路管道应力分析系统主要由两部分组成:穿越公路管道应力应变计算和穿越公路管道极限载荷计算。其中,应力应变计算采用三维有限元模型;对于极限载荷的计算,由于涉及到迭代计算,采用二维有限元模型可以减少计算时长。

4.2 系统代码组成

系统代码由10个基本窗口类和1个全局变量储存类组成,各类代码的说明及代码行数见表4。

表4 代码类说明及代码行数

4.3 界面介绍

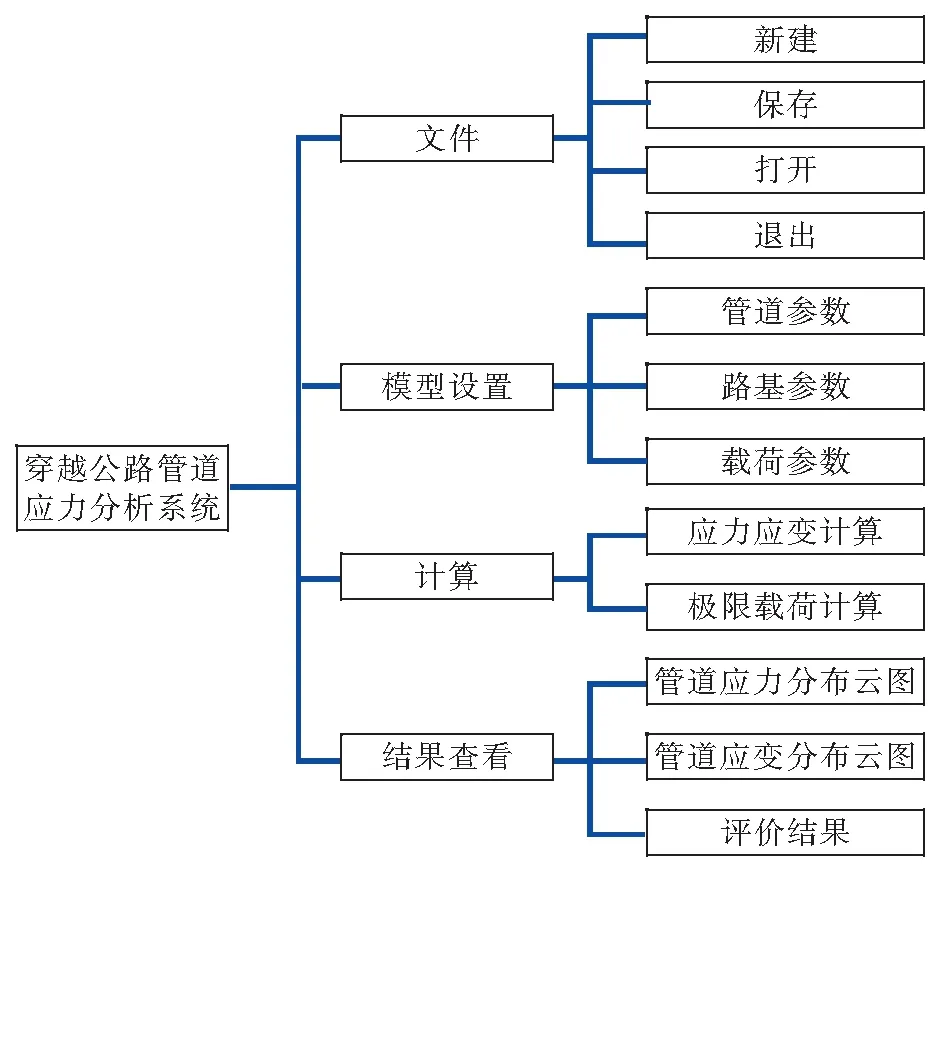

该系统主要包括文件、模型设置、计算、结果查看4个子部分,系统功能结构见图9。

图9 系统功能结构

① 文件

该模块为软件的基本功能板块,主要实现软件的新建、保存、打开、退出等功能。其中,新建功能主要实现文件的新建,需要设置ANSYS程序的安装地址,以及设置APDL文件目录、工程名称、结果文件名称、输出文件目录,选择计算类型。打开功能主要是实现对以往建立过的文件的打开,需要选择计算类型,选择打开文件的地址,以及设置APDL文件目录、工程名称、结果文件名称、输出文件目录。

② 模型设置

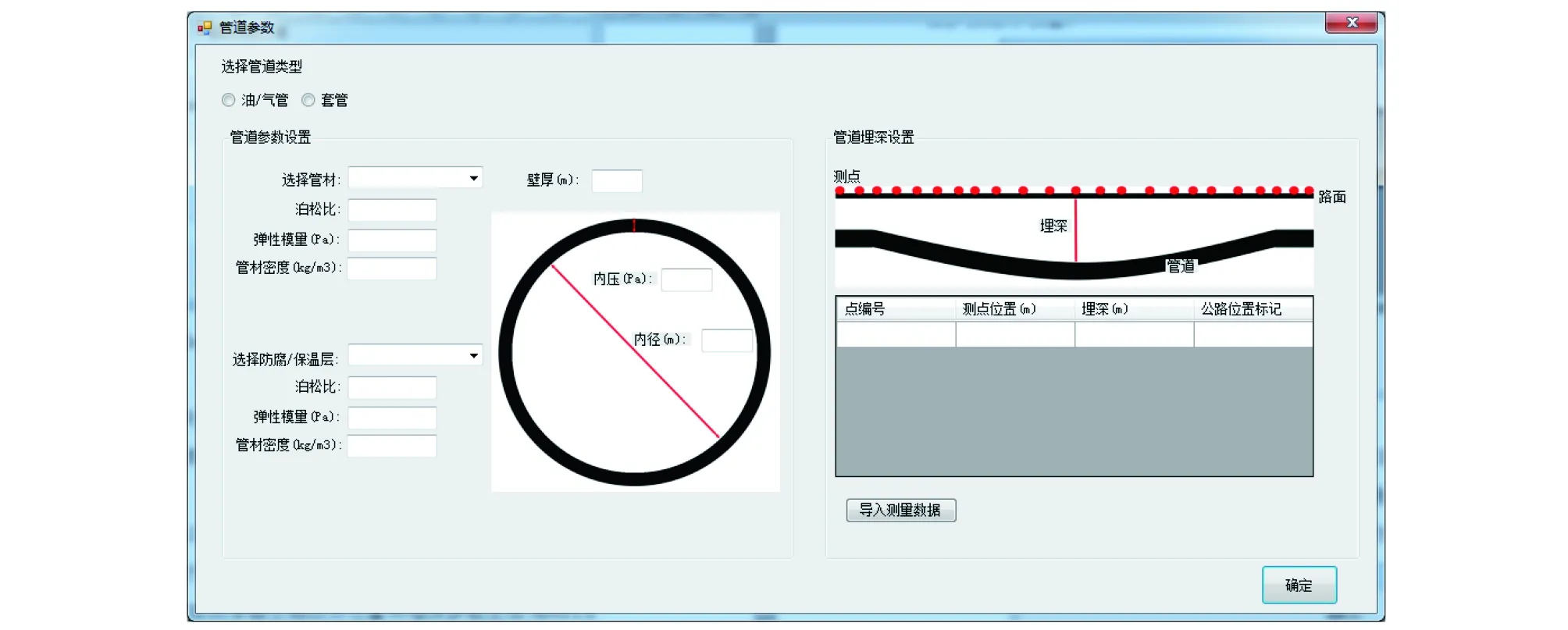

该部分主要实现对模型中关键参数进行设置,包括管道参数、路基参数以及载荷参数,其中,载荷参数包括交通载荷和堆载参数。

管道参数界面见图10,由管道参数设置和管道埋深设置两部分组成。其中,在管道参数设置部分可以通过选择实现油气管和套管的模拟,并可通过选择实现对管道材料及防腐层、保温层参数设置,包括对泊松比、弹性模量、密度进行设置,同时还可对管道内直径、壁厚、内压进行修改。管道埋深设置可以通过导入实测埋地测点位置和埋深参数生成ANSYS模型中管道的具体形状。路基参数界面见图11,可以通过选择公路类型进行设置。

图10 管道参数界面

图11 路基参数界面

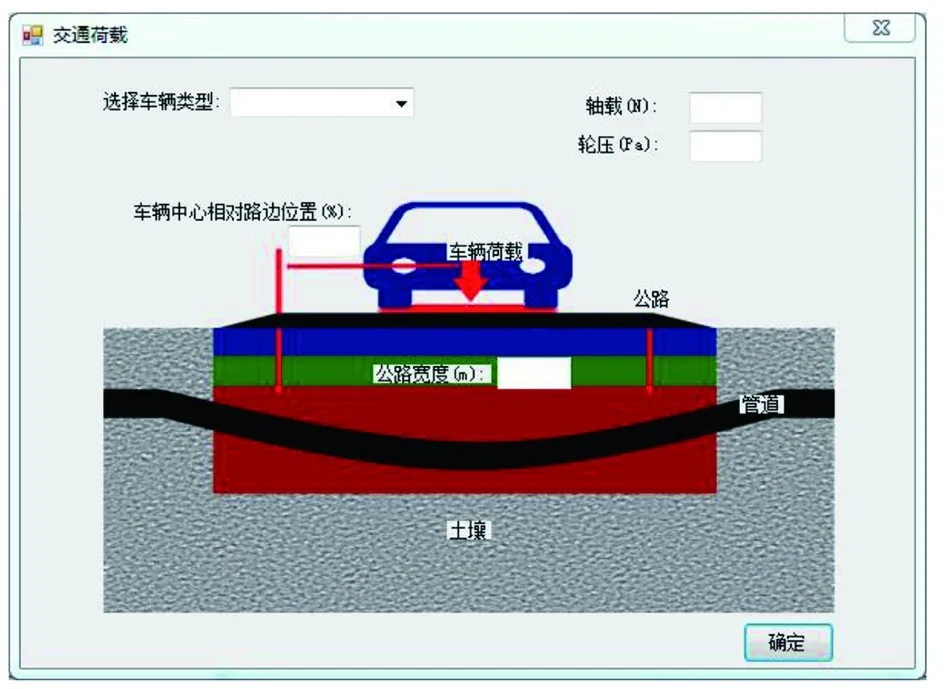

交通载荷界面见图12,可以选择车型得到相应的车辆轴载和轮压等参数,计算出相应的当量交通载荷;通过指定公路的宽度和载荷的相对位置,可以对公路上不同位置的车辆对管道的作用进行建模。

图12 交通载荷界面

堆载界面见图13,分析堆载对穿越公路管道的影响,需要对堆载的长度、宽度和堆载大小进行设置,与交通载荷类似,可通过指定公路的宽度和载荷的相对位置,实现对不同位置的堆载对管道的作用进行建模。

图13 堆载界面

③ 计算

该部分的主要功能是根据系统设置的模型参数生成APDL文件,并调用ANSYS对模型进行求解。根据系统的功能特点,主要分为两个子部分,应力应变计算和极限载荷计算,其中极限载荷计算采用了循环搜索算法,需要设置搜索区间、收敛标准以及失效判断标准。极限载荷计算界面见图14。

图14 极限载荷计算界面

④ 结果查看

该部分主要实现管道安全评价以及管道力学性能结果的查看,通过界面设置设计系数和管材屈服强度生成失效判据,见式(9),与管道最大应力进行比对,给出管道是否失效的评价结果。

σmax<λσs

(9)

式中σmax——管道最大应力,MPa

λ——设计系数,对于一级地区,取0.72

可查看管道的应力、应变云图,管道应力、应变云图均按建立模型的原坐标系展示。

5 结论

为了研究穿越公路管道应力分布状态,采用ANSYS 14.5软件对穿越公路管道进行三维及二维有限元建模,进行模拟分析。由于在实际工程现场应用中,ANSYS 14.5软件建模困难,效率不高,因此,结合C#可视化编程技术和APDL结构化语言对ANSYS 14.5软件进行了二次开发,开发出方便现场工程技术人员应用的穿越公路管道应力分析系统。根据模型特点,应力应变计算采用三维有限元模型,极限载荷计算采用二维有限元模型,可以提高穿越公路管道应力应变分析效率,为穿越公路管道安全评估提供依据。

在实例模拟分析中,钢质管道垂直穿越沥青混凝土路面公路,路宽为20 m,管道规格为D159×6,管材为Q235B,外覆3PE防腐层,施加管道内压1.5 MPa、土体重力载荷(管底埋深分别取0.5、1.0、1.5、2.0、2.5、3.0、3.5 m)、标准车载0.7 MPa。模拟结果表明:

① 相同埋深时二维模型管中心顶部应力比三维模型大,但两者变化规律基本一致:埋深大于2 m时,受车载影响较大;埋深小于2 m时受覆土压力影响较大,故管中心顶部应力呈现先减小后增大的趋势。

② 三维模型可以分析管道纵向和环向的力学特性,适用于分析特定载荷下的穿越公路管道的应力应变状态;二维模型只考虑管道环向应力应变,但二维模型的计算时长远远小于三维模型,可以迭代试算出穿越公路管道达到失效时所能承受的极限载荷。

——结构相互作用的影响分析