LNG瓶组气化站无人值守自动供气技术

王 晨

(深圳市燃气集团股份有限公司,广东深圳518049)

1 概述

根据国家能源局发布的《能源发展“十三五”规划》,到2020年天然气在能源消费结构中所占比例将提高到10%以上,到2030年天然气消费量占比需提高到15%,天然气消费量可能达到5 000×108m3,产业发展空间大。随着天然气“十三五”规划的落地,天然气市场发展迅速。对燃气厂站及管网无法覆盖的偏远区域的小型用户,投资规模小、占地面积小、建设期短的区域LNG瓶组气化站将成为城市输配系统的有益补充[1]。

LNG瓶组气化站一般用于在供气管网尚未到达的情况下对小型用户的临时或过渡供气,尤其是小区用户,用气量有限。LNG瓶组气化站若采用有人值守的运行管理模式,将会极大增加运行成本,甚至导致亏损。因此,对给小型用户供气的LNG瓶组气化站,采用无人值守的运行模式是一种有效控制成本的措施。

2 工艺流程

深圳市某社区安置房位于大鹏半岛,设计户数约1 000户,另增加周边餐饮等商业用户,经计算,高峰小时用气量约为450 m3/h。出站压力0.11~0.16 MPa。该社区距离最近的城市中压管道约13 km,且多为山路,修建中压管道的成本极大。因此,鉴于该社区的实际用气量,对该社区采用LNG瓶组气化站的供气模式是经济可行的方案。

根据GB 50028—2006《城镇燃气设计规范》第9.3.1条的要求,液化天然气瓶组气化站采用气瓶组作为储存及供气设施,应符合以下要求:

① 气瓶组总容积不应大于4 m3。

② 单个气瓶容积宜采用175 L钢瓶,最大容积不应大于410 L,灌装量不应大于其容积的90%。

③ 气瓶组储气容积宜按1.5倍计算月最大日供气量确定。

此外,GB 50028—2006《城镇燃气设计规范》第9.3.4条要求,气化装置的总供气能力应根据高峰小时用气量确定,气化装置的配置台数不应少于2台,且应有1台备用。

鉴于此,该LNG瓶组气化站设计规模为选用22个175 L的低温钢瓶,总容积为3.85 m3,高峰小时供气量为450 m3/h。选用2台600 m3/h的空温气化器和1台50 m3/h的BOG加热器。为保证LNG瓶组气化站在供气过程中不出现间断,将22个175 L的低温钢瓶分为A和B两组布置,每组各11个钢瓶。该LNG瓶组气化站工艺流程见图1。

由图1可知,A瓶组间和B瓶组间各有11个钢瓶,钢瓶通过金属软管分别与液相管道和气相管道连接。钢瓶内的LNG流入液相管道后经过自动切断阀、截止阀后进入空温式气化器,气化后进入调压区,降至指定压力经计量后进入市政中压管网。瓶组间的气相管道内天然气压力超过自力式阀前压力调节阀设定值后,会自动排放至下游,经BOG加热器复热,并调压、计量后进入市政中压管网。此外,A瓶组间和B瓶组间的气、液相管末端,空温式气化器出口和出站管道上均安装了安全阀,保证整个系统的安全稳定运行。在正常供气情况下,A瓶组间和B瓶组间处于一用一备状态,假定A瓶组间处于使用状态,B瓶组间处于备用状态。当A瓶组间的液相用尽后,自动切断阀会自动切换,保证下游用户连续用气需求。

3 LNG瓶组气化站无人值守技术的实现

3.1 压力参数的设置

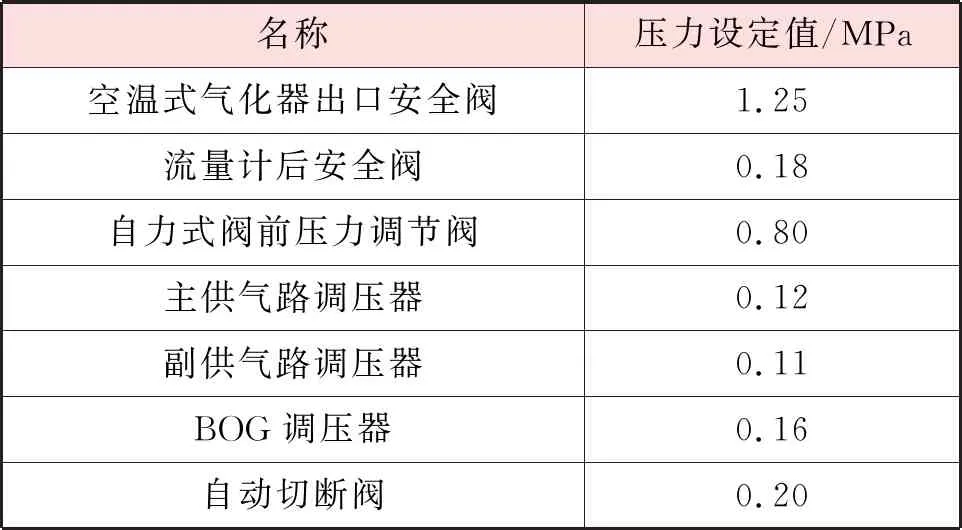

为满足瓶组气化站的安全稳定运行,在气、液相管道均设计了安全阀,在瓶组间的气相管上均安装了自力式阀前压力调节阀,在空温式气化器和BOG加热器后均设置了调压器。通过对上述设备的压力值进行设定,从而实现LNG瓶组气化站的自动、安全、稳定供气,设备的压力设定值见表1。钢瓶本体上的双组安全阀的设定值分别为1.60 MPa和1.80 MPa。

表1 设备的压力设定值

续表1

安全阀超压控制主要包含调压前和调压后,调压前超压主要是因为钢瓶产生的BOG量大于下游用户用气量,调压后超压主要是因为调压器内漏、失效或参数设定不合理。调压前超压控制点有钢瓶本体安全阀、瓶组间气相安全阀、瓶组间液相安全阀和空温式气化器出口安全阀。

3.2 钢瓶存量检测和自动切换技术

LNG钢瓶存量检测和液相管自动切断阀自动切换是瓶组气化站实现无人值守的关键技术。A瓶组间和B瓶组间的液相管道上均设置了自动切断阀,当在用瓶组间内的钢瓶液相用尽后,自动切断阀会自动切换,备用瓶组间会切换到运行状态,以保证供气不中断。如何准确检测钢瓶内LNG的存量,确保液相用尽时及时切换,主要方法有以下3种。

① 压力检测法

两个瓶组间的气相管道上均安装了自力式阀前压力调节阀和压力变送器,在空温气化器前的液相总管上也安装了压力变送器。根据运行经验,在正常使用时,压力比较稳定,在下游用户用气时会稍有下降。当钢瓶内液相快用尽时,在用瓶组间的气相管道上的压力会明显下降,直至降至0.20 MPa,自动切断阀切换。根据这一特性,对瓶组间的气相管压力设定报警值,设定值为0.30 MPa,当报警发生时表明液相即将用完,提醒运行人员要及时与灌装站联系充瓶,并及时更换。

② 电子地磅称重法

由于每个钢瓶保冷效果的差异,在使用过程中,每个钢瓶内的液位会稍有差异。因此,最有效的检测方法是在每个钢瓶下方安装电子地磅,从而准确地检测钢瓶内的LNG存量,发出可靠的报警和动作信号,运行人员也可提前做好换瓶准备。

③ 气量检测法

理论上,钢瓶内的LNG都能够经气化、计量后进入下游管网。钢瓶接入系统并投入使用后,通过计算理论可产生的气量,对比流量计实际流过的气量,从而判断钢瓶内的存量。将理论产生的量录入系统,当从流量计经过的量达到某一设定值时,系统会自动报警。由于钢瓶在使用过程中,存在超压放散的情况,因此该方法在使用过程中误差较大。只有当下游用气量较大时,该方法的准确性较高。因此,在使用中要寻找规律,在比较准确掌握钢瓶内LNG实际有效利用率后,方可作为检测依据。

上述3种方法中,压力检测法最易实现,且准确性较高;电子地磅称重法最直接,但成本较高;气量检测法在下游用气量小时,会存在较大误差。综合以上因素,采用压力检测法最合适,并且配合使用气量检测法。在保证安全供气的前提下,经济性也达到最优。

3.3 自力式阀前压力调节阀稳压保供技术

LNG瓶组气化站的稳定供气是供气方对用户的最基本保证,如何实现在无人值守的情况下,保证下游用户压力平稳且不断供尤其重要。目前,国内在运行的LNG瓶组气化站,在气相管道上压力控制设备的安装方式有以下两种:

① 只在BOG加热器后的气相总管上安装调压器。

② 在BOG加热器后的气相总管上安装自力式阀前压力调节阀+调压器。

上述两种气相管道压力控制设备安装方式见图2。

图2 气相管道压力控制设备安装方式

采用上述安装方式①和安装方式②,均无法保证瓶组气化站的平稳供气。根据前文所述,自力式阀前压力调节阀的设定压力为0.80 MPa,BOG调压器的设定压力为0.16 MPa。在正常供气情况下,A瓶组间和B瓶组间处于一用一备状态,假定A瓶组间处于使用状态,B瓶组间处于备用状态。安装方式①只在气相总管上安装了BOG调压器,这种安装方式存在一大弊端。由于BOG调压器的设定值比主供气路调压器的设定值高,BOG调压器会优先工作,瓶组间气相管道内的气体会优先使用,气相管内的压力始终处于较低状态,导致没有足够的压力将液相压入液相管并流入空温气化器。安装方式②虽然在BOG调压器前增加了自力式阀前压力调节阀,会保证瓶组间气相管道维持在0.8 MPa以上,但是随着下游用户对天然气的不断消耗,A瓶组间钢瓶内的LNG不断减少,当钢瓶内的液相用尽时,气相管与液相管连通。随着天然气的继续使用,气相管与液相管内天然气的压力会逐渐降低至0.20 MPa。此时,将由A瓶组间切换至B瓶组间供气,由于气相空间的压力已经降至0.20 MPa,与调压出口的压力相接近,B瓶组间的LNG液相没有足够的压差流入空温气化器,这就有可能造成下游用户的用气得不到保证,存在断供的风险。

针对以上两种安装方式存在的断供风险,通过分析,气相管上的压力控制设备采用了安装方式③,在A瓶组间和B瓶组间气相管上分别安装自力式阀前压力调节阀,并在BOG加热器后的气相总管上安装调压器,优化后的气相管道压力控制设备安装方式见图1。这种安装方式首先解决了安装方式①的弊端,BOG调压器的设定值比主供气路调压器的设定值高,但是BOG调压器前安装的自力式阀前压力调节阀,只有在瓶组间气相管道的压力大于0.8 MPa时,BOG才会供气。这种安装方式也解决了安装方式②存在的不足,即瓶组间液相用完后,只有该瓶组间气相管道的压力会下降,而备用路的气相管内压力维持不变,确保液相能够顺利进入空温气化器,保证下游的稳定供气。

3.4 BOG优先供气技术

BOG优先供气也是LNG瓶组气化站关键的无人值守技术。若采用钢瓶出液的方式进行供气,当下游用气量较小时,LNG进入气化器气化后,下游用户无法消纳气化后的气量,最终导致管道压力上升。当采用BOG优先供气后,可充分利用站内及站与社区用户终端之间的管网,保证管网处于较高的压力,增大管储,减少超压放散的天然气量。

钢瓶内的LNG在正常使用过程中会不断产生BOG,居民用户和餐饮商业用户使用天然气具有典型特征,在早、中、晚集中用气,在低峰时间段内用气量极少,正因为如此,不断产生的BOG会使气相管道的压力逐渐上升,这是引起LNG钢瓶压力升高甚至超压放散的主要原因。在低峰时间段内,因产生的BOG不断增加,LNG瓶组气化站气相管内的压力较高,BOG管道优先供气。

BOG优先供气功能是通过以下原理实现的。在A瓶组间和B瓶组间的气相管上安装的自力式阀前压力调节阀,可自动保持气相管压力始终稳定在较高的压力值,从而保证LNG钢瓶有足够的气相压力维持正常运行。当处于用气低峰时间段,气相压力会缓慢上升至超过自力式阀前压力调节阀的设定值,自力式阀前压力调节阀、BOG调压器自动打开,BOG进入管网。因为BOG调压器设定压力值高于LNG气化回路的调压器的设定值,所以BOG能优先LNG气化气进入管网。即使在管网压力较高、主回路调压器关闭的情况下,BOG仍能够进入管网,以保证LNG钢瓶组不超压。

4 LNG瓶组气化站的运行管理

LNG瓶组气化站无人值守管理以SCADA系统监控为基础,实行调度中心集中调度、运行班组SCADA界面查看的模式,共同对现场的各种运行数据,如气相和液相的压力、调压前压力、出站压力、气化器后温度和自动切断阀阀位状态等信号进行监控。此外,运行班组还需定期开展巡查巡检、设备维护保养和静密封点管理等工作,确保瓶组气化站的安全稳定运行。

5 结语

城市供气的管道化是城市发展的必然趋势,但对燃气厂站及管网无法覆盖的偏远社区的小型用户,采用无人值守的LNG瓶组气化站供气是最经济可行的方案。一方面,要合理选择钢瓶存量检测和自动切换、自力式阀前压力调节阀稳压保供、BOG优先供气等无人值守技术;另一方面,要加强瓶组气化站的运行管理,采用系统与人相结合的监控模式,从而确保LNG瓶组气化站的安全稳定运行。

无人值守的LNG瓶组气化站工程建设项目,建议仅作为试点项目,并应取得当地建设和安全管理部门批准,方可建设。