风电电机槽口灌封用环氧胶的研究

程雪松

(太原工业学院,山西 太原 030008)

0 引言

风能已被全球公认为一种可以降低环境污染、减少温室气体排放的清洁可再生能源。目前,我国已经发展成为风电大国,风力发电机年新增装机容量持续世界第一,累计装机容量已跃升为世界第一。风力发电的大规模发展不仅推动了上游制造加工、新材料、模具设计的发展,也推动了风电电能传输的高速发展,拉动了产业链的发展。

风力发电机由叶片、转子、定子等组成,3.0 MW的风电电机已经成为目前的主流机型,其发展趋势朝着单机超过6.0 MW、10.0 MW的大功率方向发展。随着电机部件的尺寸持续加大,电机的整体尺寸越来越大,显著地提高了运输、装吊、拆卸和检修的成本,因此,提高风电电机的可靠性和稳定性,尽量减少对电机的维护和检修,成为降低附件与运行成本的关键。然而,风力发电机运行环境非常复杂,高温、低温、沙尘、潮气、雾霾、盐雾、振动、雨水、冷热交替等恶劣环境给电机的可靠性带来了极大的挑战,对电机的使用材料及稳定性也提出了更高的要求[1-3]。目前,风电电机的定子槽口一般采用灌封胶进行灌封保护。灌封的主要目的是对线圈端部的槽口进行防水、防潮保护,灌封胶与基材的附着力和抗开裂性直接影响到灌封的成败。一旦槽口灌封胶出现脱离和裂痕,将可能导致整个风电电机绝缘失效,提高电机的维护成本,甚至可能大幅缩短电机的使用寿命[4-7]。目前,风电电机槽口灌封胶一般是采用加成型的有机硅灌封胶,具有较好的柔韧性、耐候性能和电性能[8-9]。经过配方研究,制备出黏度适中、加工工艺性能较好的产品非常关键。然而,由于加成型有机硅采用的是含双键的乙烯基硅油,极性基团较少,虽然通过添加增黏剂可以提高一定的附着力,但与基材的粘附力仍不够理想(常温下拉伸剪切强度约2.0 MPa),灌封后仍存在脱落或剥离的风险;此外,加成型有机硅采用的催化剂是贵金属催化剂,含硫氮的杂质极易使其中毒失活,造成硫化不完全等问题,因此对施工环境条件要求较为严格。上述不足,导致了操作不便,成本过高,且长期使用下存在着质量风险。

环氧树脂的分子结构中含有两个或两个以上环氧基,可在适当的化学试剂存在下,形成三维网络状固化物[10]。其较多的侧链羟基或其他极性基团,赋予了其较高反应性和粘接性,有可能弥补上述有机硅类胶的不足。因此,本研究提出开发环氧树脂基灌封胶的技术路线。首先通过筛选不同种类的增韧型环氧树脂,随后特制柔性固化剂,配合活性稀释剂,以球型氧化铝和针状硅灰石粉等为填料,制备适合槽口灌封工艺的环氧胶,并研究球型氧化铝和针状硅灰石含量对环氧胶拉伸强度、热导率以及硬度的影响,确定无机填料的最佳添加量,最终获得优化的配方,为环氧灌封胶在风电电机槽口的灌封应用提供参考。

1 实验

1.1 试剂和仪器

增韧型环氧树脂,牌号分别为HyPox RM-20、HyPox RM 22、HyPox RF 1320、HyPox UA11,均为工业级,美国CVC热固性特种材料有限公司;环氧树脂,牌号为NPER-133L,工业级,南亚环氧树脂(昆山)有限公司;JEf柔性环氧树脂系列,工业级,常熟佳发化学有限责任公司;C12~C14烷基缩水甘油醚(AGE)、苄基缩水甘油醚(BGE),工业级,常州优锐高分子材料有限公司;聚醚胺D2000,美国亨斯迈公司;1,3-环己二胺(1,3-BAC)、LKW-702环氧促进剂,工业级,大连连晟贸易有限公司;苯甲醇(BA),工业级,湖北绿色家园材料技术股份有限公司;1000目氧化铝(α型),山东淄博耀和铝业有限公司;针状硅灰石粉,江西奥特科技有限公司。

NDJ-5S型数字式黏度计,上海恒平科学仪器有限公司;SM7120型高阻计,日置(上海)商贸有限公司;ZJC-100kV型绝缘材料击穿电压测试仪,北京中航时代仪器设备有限公司;YHS型万能拉力机,上海益环仪器科技有限公司;YWX/Q-750型盐雾箱,北京雅士林试验设备有限公司。

1.2 环氧胶制备

(1)树脂A组分的制备:将一定量的增韧型环氧树脂加入到三口瓶中,再加入一定量的稀释剂并搅拌,缓慢升温至80℃,搅拌均匀,使混合树脂呈透明澄清液体,冷却至室温;将混合树脂与一定比例的氧化铝、硅灰石和氧化铁红混合搅拌30 min以上,并在负压下真空除泡,得到风电电机槽口灌封用环氧胶的A组分,外观为铁红色黏稠液体。

(2)固化剂的制备:在干燥氮气保护的反应器中依次投入20份聚醚胺D2000、10份1,3-环己二胺(1,3-BAC)和9份苯甲醇(BA),混合均匀后再加入一定份数的LKW-702促进剂,制备得到外观为浅黄色的可室温固化的改性胺固化剂。

1.3 施工工艺

(1)采用清洗剂将所需灌封模具清洗干净,并在120℃下除水1 h,待用。

(2)分别将树脂、固化剂两个组分在40℃下恒温保存1 h,按比例称取树脂和固化剂,搅拌均匀后在真空烘箱中脱泡,制得风电槽口灌封用环氧胶样品。

(3)将制备好的环氧灌封胶缓慢灌入模具中,静置12 h。

1.4 性能检测

黏度按照GB/T 22314—2008检测,测试温度为(25±1)℃。电阻率按照GB/T 1410—2006检测;击穿电压按照GB/T 1408.1—2006测试,测试样品按照GB/T 15022.2—2007制备,样品直径为(φ)10 mm,厚度为1 mm。力学性能按照GB/T 2567—2008测试,结果取5个有效样品的平均值。表干时间是指将增韧环氧树脂与自制固化剂以及填料按照一定比例混合,填充到规定形状的模框中,用手指接触试样表面,手指上无胶液粘附试样所需要的时间。参照GB/T 13477.5—2002测定,检测温度为(25±1)℃,样品质量为150 g。热导率按照GB/T 10295—2008检测,检测温度为40℃,样品直径(φ)为55~60 mm,厚度为5 mm。耐盐雾性能按照GB/T 2423.17—2008测试,检测时间为1 000 h。

2 结果与讨论

2.1 增韧环氧树脂讨论

风电电机槽口径灌封和固化后,需进行高、低温冲击或高、低温-浸水性能评估,因此,增韧树脂的选择极其重要。本研究主要从树脂特性、起始黏度以及环氧当量等方面对增韧型环氧树脂进行筛选。关键的影响因素包括:①树脂的特性(如增韧类型和弹性体含量等)会对灌封胶的抗开裂性有影响;②弹性体含量过低会增加胶开裂的风险,但含量过高又会降低胶的耐热性;③树脂的起始黏度过低会加速填料的沉降,缩短灌封胶的贮存期,且在施工过程中会造成溢胶,而树脂的起始黏度过高又会提高灌封胶的黏度,增加施工难度;④环氧当量会影响树脂与固化剂的使用量,也会对施工时间和胶的黏度造成影响。因此,开发合适的环氧树脂胶要注意多功能的协同。

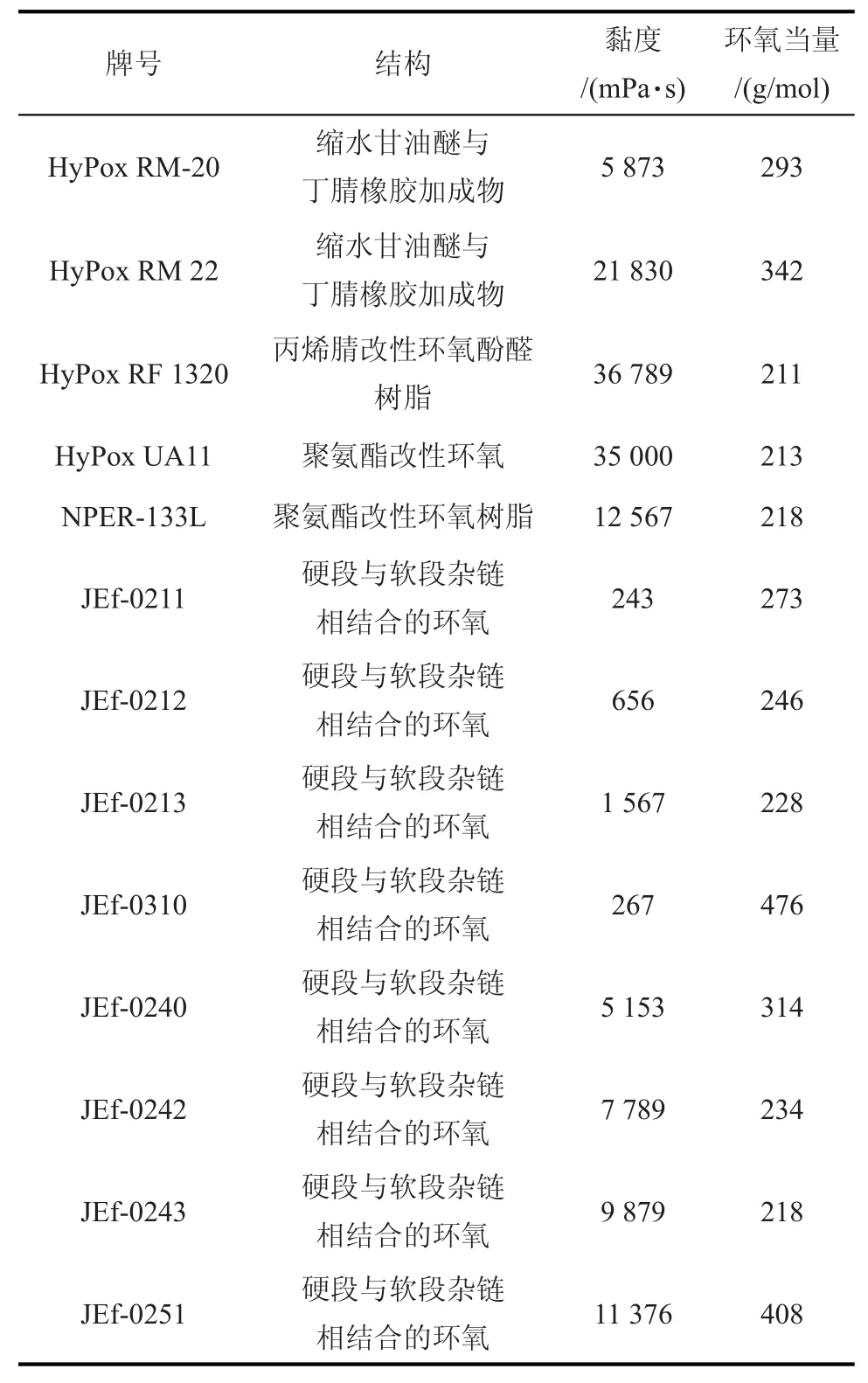

表1对比了不同增韧型环氧树脂的性质。

表1 不同增韧型环氧树脂的性质Tab.1 Properties of different toughened epoxy resin

按照起始黏度的差异,这些树脂可以划分为高、中、低黏度3大类:①高黏度,室温下黏度大于10 000 mPa·s,如 HyPox RM 22、HyPox RF 1320、HyPox UA11、NPER-133L和JEf-0251树脂;②中等黏度,室温下黏度为5 000~10 000 mPa·s,如HyPox RM-20、JEf-0240、JEf-0242和JEf-0243树脂;③低黏度,室温下黏度小于 5 000 mPa·s,如 JEf-0211、JEf-0212、JEf-0213及JEf-0310树脂。因为风电电机槽口灌封用胶的使用黏度要求在3 000~6 000 mPa·s,所以应该选用中等黏度的增韧型环氧树脂为产品的主体树脂比较适宜,其中HyPox RM-20、JEf-0240、JEf-0242和JEf-0243的黏度较为理想。同时,考虑到JEf-0242和JEf-0243树脂的黏度偏大,且环氧当量较小,因此最终选定HyPox RM-20和JEf-0240树脂。

2.2 稀释剂讨论

环氧稀释剂在产品中的主要作用有:①调整灌封胶黏度,使产品的黏度符合相关工艺要求;②改善产品的流动性和渗透性;③延缓固化反应速率,降低固化物收缩率;④抑制灌封胶表面产生孔洞;⑤提高环氧胶对填料的浸润性及填料的添加量等。C12烷基缩水甘油醚(AGE稀释剂)是一种单官能度、无色透明且低毒无刺激性的活性稀释剂,其分子结构内含有大量的烷基链和醚键,对非极性材料表面具有极好的润湿性,其固化物也具有较好的柔韧性。苄基缩水甘油醚(BGE稀释剂)是一种单官能度且无色透明、低毒稳定的活性稀释剂,其含有耐热性较好的芳环,有利于提高灌封胶的耐热性。因此,在开发风电电机槽口灌封用环氧胶时,AGE和BGE稀释剂都是较理想的稀释剂。

图1显示了AGE和BGE两种稀释剂添加量对HyPox RM-20和JEf-0240两类增韧型环氧树脂黏度的影响。从图1可以看出,两种稀释剂的加入起到了明显的降低黏度的作用,并且都是在添加量为15份左右出现拐点。结合考虑稀释剂对灌封胶耐热性能和反应速度的影响,添加量应控制在15份以下为宜。

图1 不同稀释剂添加量与黏度关系曲线Fig.1 Relationship between different amount of diluents and viscosity

2.3 固化剂讨论

目前应用较为广泛的环氧固化剂是分子量较低、分子链段较短的脂肪胺改性固化剂,具有固化速度快、固化物强度高、可潮湿环境下固化的优点。但是,固化速度快会导致交联密度大,固化物性脆且收缩率大,不太适用于风电电机的灌封。本研究通过聚醚胺D2000引入分子柔顺性较好的长链醚键,再加入反应活性较高的脂环胺1,3-环己二胺(1,3-BAC)和LKW-702促进剂以调节固化反应速度,制备出可在室温条件下固化、能满足风电电机灌封工艺要求的柔性固化剂,其具有黏度小、毒性低、耐白化和操作方便的特点。

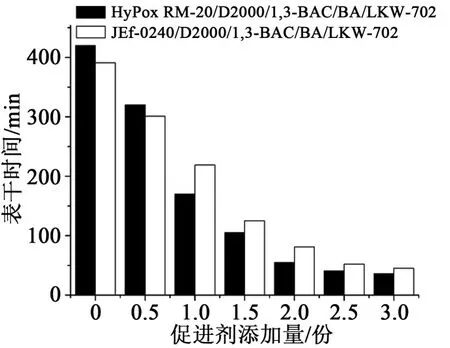

风电电机灌封工艺包括混胶、脱泡和灌胶3个工艺,要求操作时间在60~120 min为宜。本产品设计采用的稀释剂为单官能度环氧稀释剂,对表干时间有延迟,考虑填料和其他助剂对反应速度的影响,树脂和固化剂混合物的表干时间应小于60 min才能满足灌封工艺要求。图2为添加不同LKW-702含量的固化剂与灌封胶表干时间的关系。

图2 不同促进剂添加量与表干时间关系Fig.2 Relationship between amount of accelerator and surface drying time

从图2可以看出,LKW-702对于两种灌封胶的表干时间都有较明显的促进作用,随着促进剂添加量的增加,表干时间从400 min缩短至50 min以下。HyPox RM-20增韧树脂与固化剂配合,促进剂添加量大于2.0份后,表干时间小于60 min;JEf-0240增韧树脂与固化剂配合,促进剂添加量大于2.5份后,表干时间小于60 min。这可能是由于两种树脂不同的结构及官能团分布导致与固化剂的反应速度不相同。

2.4 无机填料讨论

在环氧灌封胶中添加填料可提高其综合性能,对胶性能影响极大,如降低环氧灌封胶的固化收缩率,提高环氧胶的导热系数,提高环氧胶的机械强度及降低产品成本等[11-12]。降低环氧灌封胶的固化收缩率一般选用填料为球型硅微粉和针状硅灰石;提高环氧灌封胶的导热系数一般选用导热率较高的填料,如氮化硼、氧化铝等;提高环氧灌封胶的机械强度一般选用硅微粉等。从配方设计原则和成本以及对胶综合性能的影响来看,球型氧化铝和硅灰石是最为理想的无机填料。本研究重点探讨导热性较好的球型氧化铝和针状硅灰石两种填料对环氧灌封胶性能的影响。

2.4.1 氧化铝含量的影响

氧化铝(Al2O3)通常有球型、片状等不同的形貌,其中球型氧化铝常被应用在对成本要求较高但对导热系数要求不高的环氧灌封胶中。风电电机环氧灌封胶的导热系数要求大于0.6 W/(m·K)即可,因此球型的氧化铝比较符合产品技术要求。图3是不同氧化铝添加量下,环氧灌封胶基本性能的检测数据。

图3 氧化铝含量对环氧灌封胶性能的影响Fig.3 Effect of Al2O3contents on the properties of epoxy pouring sealant

由图3可知,随着球型氧化铝质量分数的提高,环氧灌封胶的硬度与导热系数都逐渐提高。所以尽管增韧树脂不同,但只有当球型氧化铝的添加量均超过40%时,产品的导热系数才能满足大于0.6 W/(m·K)的要求。

2.4.2 硅灰石含量的影响

硅灰石属于单链硅酸盐,通常呈片状、放射状或纤维状,主要用作陶瓷、水泥、橡胶、塑料等复合材料的填料,具有提高环氧灌封胶机械强度、改善并提高产品绝缘性能和降低产品成本的作用。图4是不同硅灰石添加量下,环氧灌封胶基本性能的检测数据。由图4可知,随着针状硅灰石质量分数的增加,环氧灌封胶的硬度和拉伸强度都相应提高。但是硅灰石的添加量对胶导热系数的提高无明显效果。

图4 硅灰石含量对环氧灌封胶性能的影响Fig.4 Effect of wollastonite contents on the properties of epoxy pouring sealant

综上所述,该风电电机灌封用环氧胶的力学性能都随着两种填料含量的增加而提高。但随着填料含量的增加,硬度和拉伸强度的提升效果减弱。这可能因为填料含量较低时,对环氧胶主要起补强作用,但当添加量超过一定值后,填料分散困难,易发生团聚,使得总体的补强效果反而变差。

2.5 与风电用有机硅灌封胶性能对比

在上述对原材料及配方分析的基础上,制备了高性能环氧灌封胶,并与目前进口风电用有机硅灌封胶[13]进行性能对比,数据如表2所示,其中环氧胶1为HyPox RM-20/AGE/(D2000/1,3-BAC/BA/LKW-702)/氧化铝/硅灰石/铁红,环氧胶2为JEf-0240/BGE/(D2000/1,3-BAC/BA/LKW-702)/氧化铝/硅灰石/铁红。

表2 自制环氧胶与进口有机硅胶的性能对比Tab.2 Performance comparison of self-made and import pouring sealant

从表2可知,本研究开发的风电环氧灌封胶,在性能和操作工艺时间上与目前进口风电有机硅灌封胶相当,但是其拉伸、剪切强度比进口有机硅灌封胶高。这充分说明环氧灌封胶与基材具有更好的粘接性,有利于提高灌封胶在风电电机运输(颠簸导致的局部振动)中,以及在高低温剧烈变化等复杂使用环境中的可靠性。因为该环氧树脂胶来源广泛,所以相比有机硅灌封胶具有成本优势。

2.6 耐环境性能评估

风电电机长期在高湿度、温度变化大的恶劣环境中使用,对于所采用的灌封胶要求具有极好的耐环境冲击性。采用本研究制得的环氧胶对风电电机模卡进行灌封实验和耐环境适用性实验,相关检测条件及数据见表3,其中环氧胶1为HyPoxRM-20/AGE/(D2000/1,3-BAC/BA/LKW-702)/氧 化 铝/硅 灰石/铁 红 ,环 氧 胶 2为 JEf-0240/BGE/(D2000/1,3-BAC/BA/LKW-702)/氧化铝/硅灰石/铁红。由表3可以看出,经过耐环境实验评估后,环氧胶无形变、开裂和剥离等不良变化,说明环氧胶与基材粘接良好且能耐受温度变化,能满足风电电机灌封的要求。

表3 自制环氧灌封胶和有机硅胶耐环境性实验前后对比Tab.3 Properties of self-made and import pouring sealant before and after environmental test

3 结论

针对进口类有机硅基灌封胶的不足,设计了制备风电电机槽口灌封用环氧胶的技术路线。通过筛选,得到了HyPox RM-20和JEf-0240两种增韧环氧树脂,优化得到可室温固化的柔性固化剂,并对稀释剂、促进剂、氧化铝及硅灰石的添加量对灌封胶性能的影响进行研究,最终制得了风电电机槽口灌封用环氧胶。试验表明,当环氧树脂与固化剂的比例为5∶1,稀释剂的用量为15份,填料选用球型氧化铝和针状硅灰石时,制备出的环氧灌封胶表干时间小于60 min,邵氏A硬度和拉伸强度比进口类有机硅灌封胶有较明显的提高,综合性能优良,工艺性能和技术指标都能满足使用要求,并在力学性能与成本方面比进口有机硅灌封胶更具优势。