1630mm双流板坯连铸机技术特点

郝瑞朝 陈卫强 代宗岭

(中冶京诚工程技术有限公司 北京 100176)

1 前言

自20世纪90年代以来,国内致力于板坯连铸机的自主设计和研发创新,紧追国际板坯连铸机的先进水平,在板坯连铸机的核心技术方面取得了突破性的进展,随着2007年具有自主知识产权的结晶器液压振动的顺利投产,以及具有创新特色的结晶器专家系统、二冷水动态控制模型、动态轻压下模型及铸坯连续弯曲和连续矫直的辊列设计等连铸机专有核心技术的相继问世[1]。

河北安丰钢铁公司一炼钢大修改造工程新建两台1630mm双流板坯连铸机,该项目是河北安丰钢铁进行结构调整升级及系统平衡的重点工程,也是安丰钢铁的第一套板坯连铸工程,此两台双流板坯连铸机的顺利投产为安丰钢铁新产品开发、扩展市场打下了坚实的基础,也必将给安丰钢铁带来新的利润增长点。

该两台1630mm双流板坯连铸机由国内自主设计并总承包,包括连铸机总体工艺设计、机械设备设计、流体系统设计、三电设备设计、整套设备供货、设备安装与调试、工艺操作软件的编程及工艺操作培训等。该两台1630mm双流板坯连铸机设计年产合格铸坯约450万t,生产的主要钢种有碳素结构钢、优质碳素结构钢、低合金结构钢、深冲钢、船板钢、管线钢、容器钢、桥梁钢、汽车大梁钢、无取向硅钢、耐候钢等,全部供给1780mm热连轧生产线。

2 主要技术参数

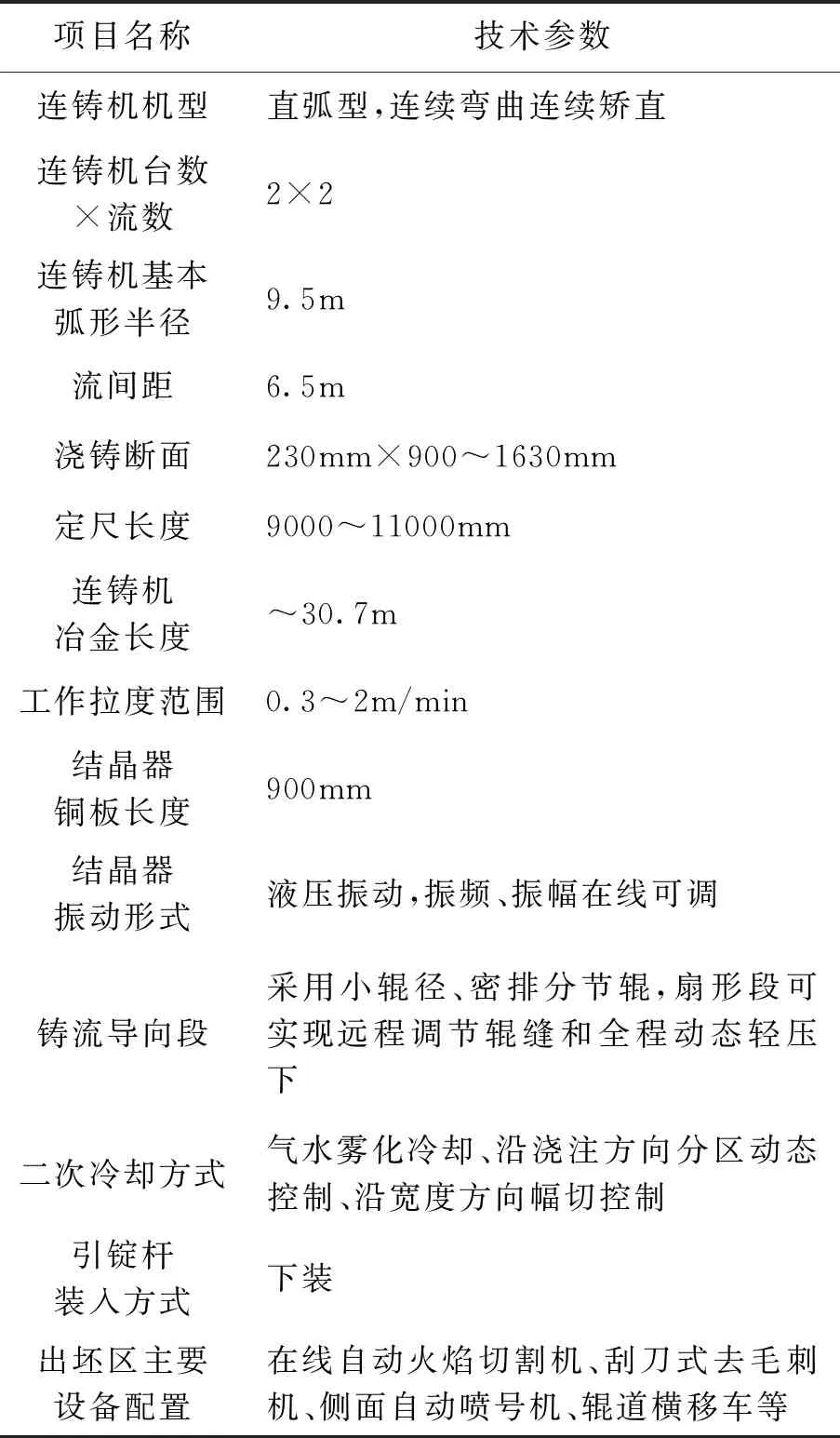

连铸机的主要技术参数见表1。

表1 连铸机的主要技术参数

3 主要技术特点

3.1 中间包冶金技术

采用大容量、深液面中间包技术,中间包的工作容量约67t,溢流容量约75t,工作液面深度约1100mm,溢流液面深度约1200mm。通过中间包流场和温度场模拟仿真,优化中间包的内腔结构和控流装置,改善中间包内钢液的流动特性,减少中间包内的死区体积,增加钢液在中间包内的停留时间,促进钢液中夹杂物的上浮去除,有利于净化钢液、均匀钢液成分和温度[2-3]。

3.2 结晶器优化设计

结晶器为积木式设计,利于快速更换。结晶器宽面铜板通过螺栓固定在冷却水背板上,并可以整体更换;窄面铜板通过螺栓固定在“插件式”支撑板上,插件板可快速更换;而窄面插件板通过窄面把持板和宽度调节装置连接在一起,可快速更换。另外为了保证连铸机在快节奏、高拉速情况下能高质量的稳定生产,还做了如下优化:

1)优化结晶器铜板设计,选择合理的水缝结构和结晶器锥度,保证铜板的温度分布均匀,使铸坯坯壳生长均匀;

2)采用高刚度水箱设计,减小铜板的变形,提高铜板的使用寿命;

3)结晶器铜板采用镀Co-Ni或热融射技术,可保证铜板的使用寿命达到国际先进水平;

4)采用伺服电机调宽方式,结晶器可以在线调宽,伺服电机上安装有编码器,可以在线实时检测窄面铜板位置,保证浇注过程中结晶器锥度变化保持在设定值范围内。

3.3 结晶器液面自动控制

结晶器液面自动控制系统采用涡流传感器进行结晶器液面检测,通过数控电动缸控制塞棒开度对结晶器液位进行控制,自动调节由中间包进入结晶器的钢水流量,以保持结晶器液位稳定,减小钢水液面波动,防止保护渣卷入,提高铸坯质量。生产实践表明结晶器内钢水液面的控制精度在±3mm以内。

3.4 结晶器液压振动

采用具有自主知识产权的结晶器液压振动装置[4],由两个单独可互换的振动单元和一个振动底座组成,振幅0~±7mm、频率30~350次/min、非正弦系数0~0.4。该装置的技术优势和设计特点包括:

1)可在线调节振动波形、频率和振幅,根据钢种、拉速等工艺参数选择最佳的振动参数;

2)可实现正弦和非正弦振动,减小铸坯振痕深度,提高铸坯表面质量;

3)改善结晶器润滑,减少漏钢,同时降低了保护渣的消耗;

4)结晶器导向精度显著提高,浇铸方向和铸坯宽度方向的振动精度均≤±0.1mm;

5)设备采用无磨损设计,没有润滑点和易损件,可大大减少维修工作量和备件费用,提高作业率。

3.5 结晶器专家系统

结晶器专家系统根据插入结晶器铜板中的热电偶连续监测结晶器铜板的温度,采用新颖有效的前馈式神经网络,具有较高的非线性映射能力,可很好地应用于故障预报,解决了人工神经元网络预报模型容易产生漏报和误报的问题。该系统通过模型计算可以实现:结晶器铜板温度的热相图和热通量计算、漏钢报警、结晶器热坯摩擦力计算、结晶器保护渣报警等。

在稳定工况下,当前结晶器专家系统实现粘结性漏钢预报报出率在98%以上,误报率小于2%。

根据该模型,可以防止结晶器漏钢的发生,并通过热相图来指导和优化工艺操作,提高生产效率和改善铸坯的表面质量。

3.6 连续弯曲和连续矫直辊列设计

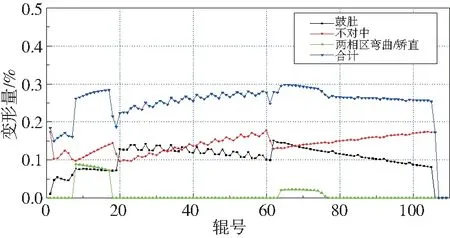

辊列设计是板坯连铸机总体设计的核心,其设计的优劣直接影响到铸坯的质量。为有效降低弯曲和矫直时的应变和应力,采用自主开发的特有的连续弯曲和连续矫直辊列设计,基本弧半径9.5m,选取较长的弯曲区和矫直区,有效地降低弯曲变形和矫直变形。

通过优化设计和校核,使铸坯最大变综合变形量控制在0.3%以内,远低于允许的临界值,既减轻了扇形段辊子的受力,又充分保证了铸坯的表面和内部质量。

在辊子对中良好的情况下,该铸机生产断面230mm×1630mm的铸坯,拉速为1.5m/min的情况下,铸坯两相区的变形曲线如图1所示,铸坯凝固界面处的综合变形小于0.3%,完全可以满足生产高质量铸坯的要求。

图1 铸坯两相区变形曲线

3.7 带中间支撑的小辊径密排分节辊技术

从结晶器足辊开始到扇形段最后一对夹持辊,均采用了带中间支撑的三分节辊。采用小辊径、密排分节辊技术,不但由于减少辊距而减小了铸坯的鼓肚变形,而且也增加了辊子的刚度,减小了由于辊子挠度增加而引起的铸坯变形,保证了铸坯质量。

同时,采用从弯曲段至矫直段的不同辊径的优化设计和合理的二冷水控制,有效控制周期性的鼓肚变形,切实有效控制结晶器的液面变动,提高铸坯表面质量。

3.8 二次冷却动态控制

根据自主研发的板坯连铸机凝固传热计算模型,二次冷却采用气水雾化冷却,二冷区分为9个区,同时,采取沿铸坯宽度方向幅切控制,实现铸坯表面和液芯温度的优化控制,有效减少微合金钢等裂纹敏感钢种的角部裂纹,实现无缺陷铸坯的生产。

二次冷却控制方式分为水表控制和动态模型控制两种形式。水表分强、中、弱三种水表,水表只是钢种和浇铸速度的函数,对于连铸过程中的不稳定因素,如钢水温度变化、拉速波动、更换中间包、漏钢预报时的紧急降拉速等,水表控制方法难以抑制这些因素对铸坯表面温度的影响。动态模型控制能够实时跟踪连铸生产的实际情况,包括不同的钢种、不同的铸坯断面、中包温度等,实现冷却水的动态控制,再综合考虑工艺目标控制温度,动态设定最优控制水量。因此,模型控制能抑制上述不稳定因素对冷却效果的影响,最大可能地减少铸坯表面温度的波动,最大程度地实现正确的工艺控制,达到高效生产和改善铸坯质量的目的。

二次冷却动态控制模型能够实时跟踪连铸机生产状态,通过模型实现全铸流的温度场计算与跟踪,再根据工艺要求对二冷各个冷却区的水流量进行优化计算。该模型可扩展生产新钢种,可实现动态配水与一级水表的无扰动切换。

3.9 动态轻压下技术

扇形段的内、外弧框架通过4个液压缸完成夹紧,采用比例阀和位置传感器来控制,实现了扇形段辊缝值的精确控制,保证了远程调节辊缝和动态轻压下的实施。

动态轻压下技术是在铸坯凝固末端固相率0.1~0.9内,对铸坯施加一定的压缩量,以达到改善铸坯中心疏松、中心偏析的目的。在铸坯浇注过程中动态轻压下模型计算出每一具体时刻的两相区位置,在铸机扇形段一定范围内(约2~3个扇形段长度)对铸坯施加一定的压缩量,达到改善铸坯内部质量的目的。

轻压下模型通过实时采集拉速、温度、配水情况等过程数据,结合钢种成份和铸坯规格,根据凝固传热模型计算出实时两相区的位置,根据压下区域在扇形段的不同位置,模型选择合适的扇形段来实施轻压下,并分配各个扇形段的压下量和压下速率。同时,模型跟踪各个扇形段的实际位置、实时给出各扇形段的实际辊缝控制目标值,通过调节辊缝实现动态轻压下。

4 生产实践

两台1630mm双流板坯连铸机均于2017年底顺利投产,所有控制模型,如结晶器液压振动、结晶器专家系统、结晶器液面自动控制、二次冷却动态控制和动态轻压下等全部一次成功投入实用。

自投产以来两台连铸机生产稳定,主体设备运转正常,铸坯的表面质量和内部质量良好,各项指标均达到了设计要求。

对不同钢种、不同断面铸坯进行了低倍组织检验,表明在稳定生产情况下铸坯内部质量中心偏析达到C类2.0以上。该两台连铸机生产的铸坯轧后一级品合格率在99.5%以上,两台连铸机的铸坯质量和产量连续两年超额完成了设计指标。

5 结论

两台1630mm双流板坯连铸机采用直弧形机型和连续弯曲、连续矫直、密排分节辊辊列设计,采用了中间包冶金技术、结晶器液面自动控制、结晶器液压振动、结晶器专家系统、二次冷却动态控制和动态轻压下等先进技术和控制模型。实践表明,板坯连铸机各主要设备和功能运行稳定,各项指标均达到设计要求;铸坯质量和产量连续两年超额完成了设计指标。板坯连铸机各项关键技术和质量控制能力已经达到了国际先进水平。