矿用液压驱动行走系统优化设计*

马艳卫

(山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

矿用液压驱动车作为井下运输液压支架的主要设备,具有快速、灵活、高效的特点,已在生产中得到了广泛应用。为方便液压支架的装卸,采用了框架式结构,这使得传统的机械传动驱动方式不能适用于目前的车辆,创新性地设计了液压驱动。液压驱动具有无级调速和布局灵活的特点。通过分流阀确保同侧驱动轮的同步性。车辆铰接处安装有比例减压阀,车辆转向时对内外侧液压马达实现差速控制,减小车辆的转向半径,更符合煤矿井下巷道的使用条件。此外,液压驱动本身还具有制动功能,在减小油门时车辆本身带有制动效果。在使用过程中,液压驱动车的轮胎出现过度磨损,缩短了轮胎的使用寿命,增加了使用、维修成本。为解决出现的问题,对轮胎磨损的原因进行了分析,并提出了相应的解决方案。

1 轮胎磨损原因分析

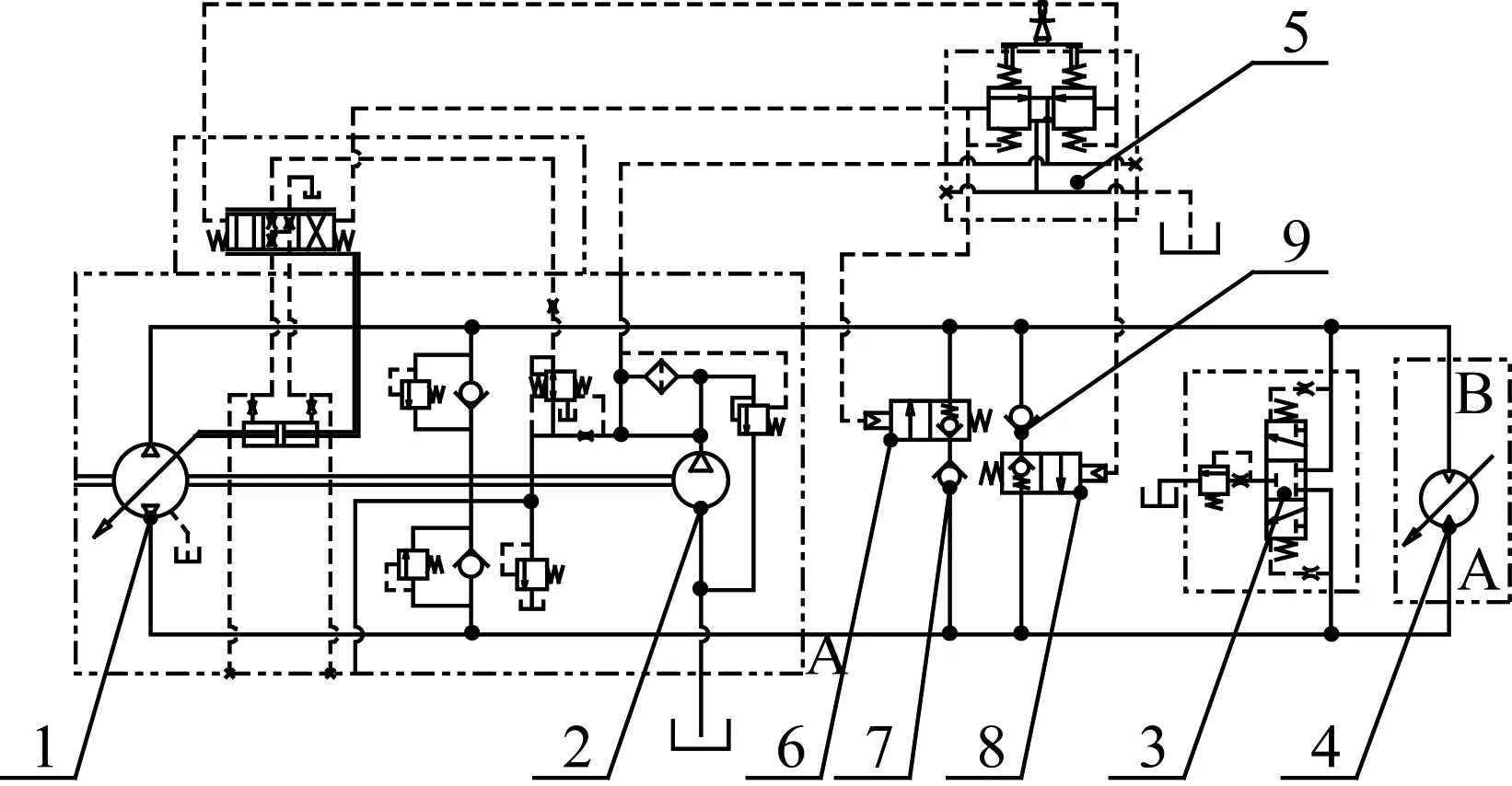

液压驱动系统原理如图1所示。液压驱动系统主要由闭式变量柱塞泵、驱动马达、冲洗阀和控制手柄等组成。通过操作控制手柄,达到控制闭式变量柱塞泵斜盘摆角的目的,从而实现车辆的前进和后退。通过控制发动机油门,改变发动机转速,实现控制车辆行走速度的目的。闭式变量柱塞泵本身还集成了一个内啮合的齿轮泵,即补油泵。其主要功能是:向液压系统补充柱塞泵和行走马达的泄漏油液,同时将冷油补进系统,降低系统温度;给控制手柄提供压力油,控制车辆的行走方向;增加液压系统回油路的背压,同时增加主泵进油口处压力,防止大流量时产生气蚀,可有效地防止泵吸空[1-2]。

1-闭式变量柱塞泵; 2-补油泵; 3-冲洗阀; 4-驱动马达; 5-控制手柄。

通过跟踪液压驱动车在井下的实际运行情况发现,车辆下坡过程中,在惯性的作用下,车速越来越快。这时驾驶员一般会直接松油门,快速踩下制动踏板。这种情况下经常出现车辆的两个后轮倒转的现象。车辆自重40 t,载重40 t,满载条件下车速为18 km/h。由于煤矿井下的巷道受地质条件的限制,常会有坡度在10°以上的下坡路段,满载的重型液压驱动车在这样的下坡路段上行驶时,在重力分量的作用下,车速会越来越快。此外,驾驶员会松油门紧急制动,使发动机转速瞬间降到怠速状态,闭式变量柱塞泵排量紧跟着也会骤降。而在惯性作用下,驱动马达仍有做高速运转的趋势。但因闭式变量柱塞泵排量突然变小,所以在驱动马达到闭式变量柱塞泵的回油路中形成高压,阻止驱动马达旋转,最终通过轮胎倒转的形式将压力释放出来。轮胎倒转会引起液压驱动车摆尾、方向难以控制等危险情况[3-4]。

2 液压系统优化改进

2.1 改进原理

根据驱动马达到闭式变量柱塞泵的回油路中形成高压阻止驱动马达旋转的情况,可以提前降低或释放这个压力,通过在马达的进、出油口设置液压阀来实现。由伯努利方程:

(1)

(2)

式中,Cv为流经阀孔液压油的速度系数;Δp为流经阀孔液压油的压差。由此,流经阀孔的流量为:

(3)

式中:A0为阀孔的截面积;Cc为此截面积的收缩系数;Cd为流量系数。

根据以上公式,可以计算出马达Ma、Mb口设置阀孔的流量,这是选择液压阀的重要依据[5]。

2.2 调整驱动马达进、出油口压力

在驱动马达的进出油路中分别增加一组单向阀和液控换向阀,通过控制手柄前进后退操作,控制液控换向阀换向,实现驱动马达Ma、Mb油路直接连通,使框架行走时的回油背压卸荷,见图2。同时还增加单向阀使得液压驱动车正常行驶时高压油不能直接进入低压回油路,确保了车辆的正常运行。

1-闭式变量柱塞泵; 2-补油泵; 3-冲洗阀; 4-驱动马达; 5-控制手柄; 6、8-液控换向阀; 7、9-单向阀。

驱动马达自由轮状态的液压系统原理如下:当液压驱动车控制手柄前进操作时,控制闭式变量柱塞泵斜盘变化,使得Ma油路为高压油路,Mb油路为回油路;同时,控制手柄的换向操作提供的高压油液,使得液控换向阀6换向,此时Ma油路中的油液压力高于Mb油路中的油液,单向阀7和液控换向阀8均处于关闭状态,确保Ma、Mb油路不相通。

当液压驱动车在下坡路段高速运行时,在松油门、踩刹车的操作下,闭式变量柱塞泵的排量减小,泵的输出流量下降,而马达在车辆惯性作用下转速反而增加。因此,会在Mb油路中形成较高的背压,而Ma油路压力逐步降低。当Mb油路压力高于Ma油路压力时,Mb处高压油液会通过液控换向阀6和单向阀7进入Ma油路,使驱动马达处于自由状态,消除液压驱动在回油路建立的高压[6-7]。

2.3 增加驱动马达回油背压

在Ma、Mb油路分别增加一组溢流阀和液控换向阀,用于卸载液压驱动车行走时回油的背压至补油回路,消除松油门、踩刹车制动时驱动马达带动轮胎倒转的现象。图3为驱动马达背压侧改进液压系统原理图。

1-闭式变量柱塞泵; 2-补油泵; 3-冲洗阀; 4-驱动马达; 5-控制手柄; 6、8-液控换向阀; 7、9-溢流阀。

工作原理如下:首先给溢流阀预设一定的压力。控制手柄控制液压驱动车前进时,Ma为高压,Mb为低压回油路;同时,控制手柄的换向操作提供的高压油液,使得液控换向阀6换向。闭式变量柱塞泵驱动车辆行走时,Ma油压高于Mb油压。即使在溢流阀7工作时,液控换向阀8不动作,仍处于截止状态,Ma处高压油不能进入补油路。因此,高压油只能流入驱动马达,车辆保持前行。

当液压驱动车在下坡路段高速运行时,在突然松油门、踩刹车的操作下,闭式柱塞泵排量迅速减小,其吸油量也相应地迅速减小,而驱动马达在车辆惯性作用下仍做高速运转,仍有大量的油液流回闭式变量柱塞泵的吸油口处,会在Mb回油路中形成高压。而Ma油路得不到油液,压力而降低。当Mb油路中的背压高于溢流阀7的设定值时,Mb处高压油会经过换向阀8流入补油回路,从而避免了车辆轮胎倒转。溢流阀7的压力设定就要兼顾轮胎不会倒转,又要确保马达对车辆保持一定的反向液压制动力[8]。

3 装机测试

为了确认改进后的使用效果,分别按照以上两种方案对液压驱动车进行了相应的改造。试验状态为液压驱动车在坡道高速行驶的状态下突然松油门,踩刹车。通过测试改造后的控制系统到马达之间的压力流量变化,并与改造前测量的数据进行比较,验证上述两种方案是否达到预期效果。图4为装机测试技术路线。图5为整车测试照片。

图4 装机测试技术路线

图5 整车测试照片

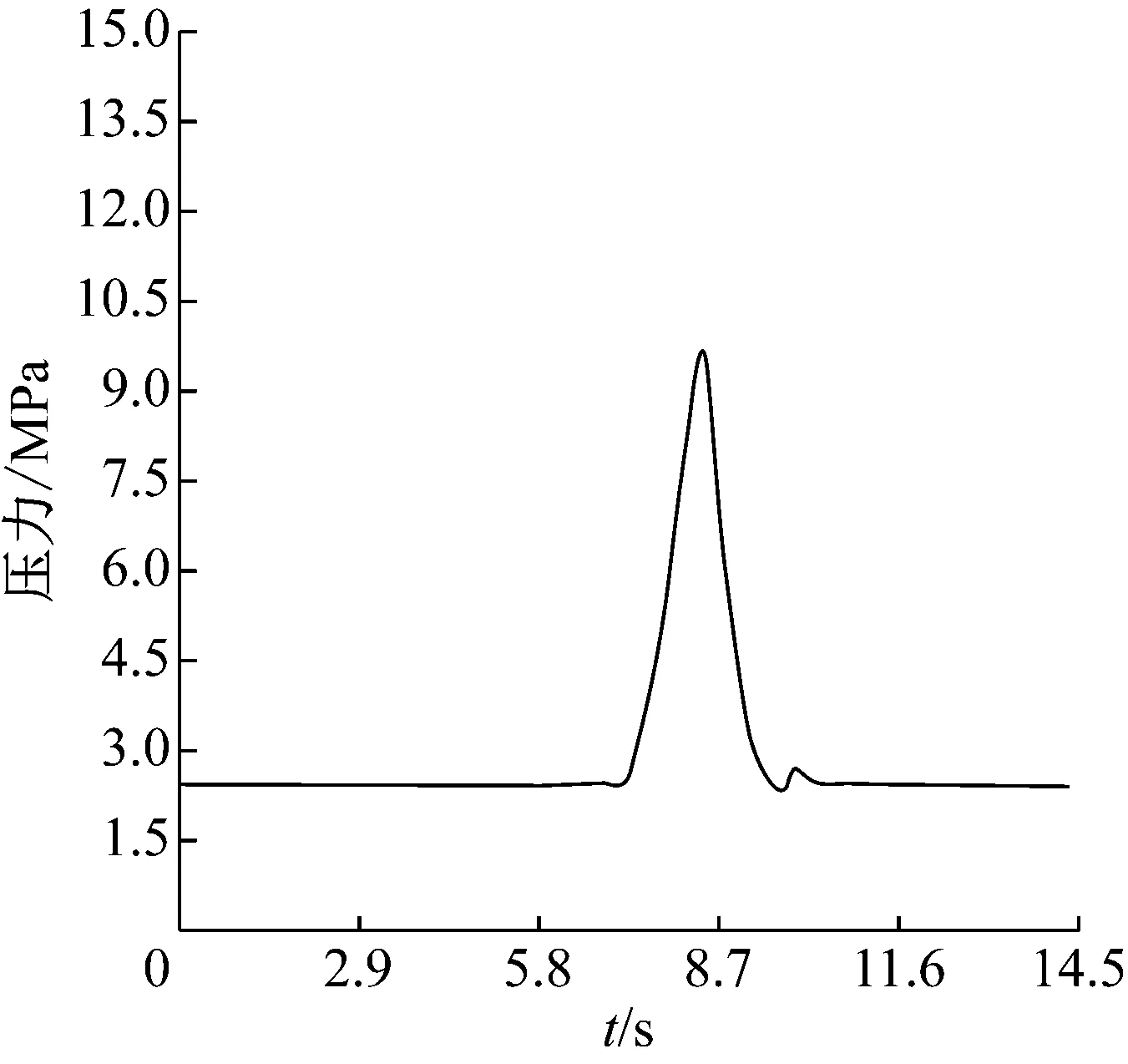

采用进口的HMG3000型液压测试仪进行数据采集。首先,对改进前的液压驱动车进行了测量,结果如图6所示。测量时,液压驱动车在坡道高速行驶的状态下突然松油门,踩刹车。从图6中可以看出,回油路压力峰值最高位33 MPa,这是导致液压驱动车轮胎倒转的主要原因。

图6 改进前液压驱动车回油路压力曲线

图7为增加液控换向阀和单向阀后试验测得的压力曲线。图8为增加溢流阀和换向阀后试验测得的压力曲线。根据图7和图8可知,与改进前相比,回油压力降低,不足以驱动马达倒转[9-10]。

图7 增加液控换向阀和单向阀后试验测得的压力曲线

图8 增加溢流阀和换向阀后试验测得的压力曲线

4 结语

在液压驱动车的液压驱动系统的Ma、Mb管路中安装液控换向阀和单向阀,或者安装液控换向阀和溢流阀。通过前进后退控制手柄的操作实现了液控换向阀的换向动作,能够避免在井下大坡度路面高速行驶的状态下突然松油门、踩刹车导致的轮胎倒转,以及由此引起的液压驱动车摆尾、方向难以控制等这些危险情况,使液压驱动车在大坡度路面运行得更平稳。但试验中发现松油门、踩刹车制动时驱动马达变为自由状态,出现了液压驱动车制动力消失的情况。这种改进设计对液压驱动车的制动系统提出了更高的要求。

液压驱动车的液压驱动系统中Ma、Mb管路中安装液控换向阀和溢流阀,不仅能减少车辆高速行驶过程中回油的冲击压力,还能使驱动马达保持一定的液压制动力。在井下实际使用中,车辆不再因轮胎倒转而摆尾,使驾驶员的操作更加方便,更好地适应了井下大坡度路面工况,得到了煤矿用户的认可。