基于纸面石膏角线输送翻板的设计应用

童 敏,章 坚

(中国新型建材设计研究院有限公司,浙江 杭州 310022)

1 研究背景

所谓石膏角线就是以石膏粉为原料,安装在室内墙面和天花板交界线的一种装饰石膏制品,其具有实用美观、价格低廉、防火防潮的功能,还可带各种花纹,匹配多样的室内装修风格。

随着我国经济的发展和人民生活水平的提高,人们对居住环境要求不断提高,对装饰装修材料的需求快速增长,石膏角线装饰材料以其美观质轻、造型容易、施工方便得到了用户的青睐,其需求量不断增长。

国内的石膏角线制品主要以天然石膏粉为原料,通过与一定比例的水混合灌入模具并加入纤维增加韧性,表面还可印制各种不同花纹。在欧美、日本等发达国家,早已严格控制天然石膏的开采,大量使用化学石膏生产石膏建材产品。近年来随着国家资源税的开征,对天然石膏逐渐加强了管理并限制对其开采[1]。而国家鼓励石膏行业综合利用工业副产石膏作为原材料,如此的外部环境促进了天然石膏角线的更新换代[2]。

2 技术现状

英国BPB集团成立于1915年,是以石膏板、矿棉板及其系统材料为主打产品的全球性跨国集团公司,于2005年被目前全球排名前三的石膏板巨头法国圣戈班集团收购。英国BPB公司位于伦敦的工厂,于20世纪90年代就成功研制出纸面石膏角线并销往欧洲各地。与欧洲节约环保理念不同,国内目前装修建材领域还是以天然石膏线条为主,没有这种纸面石膏角线生产线,而本文的应用项目为国内第一条纸面石膏角线生产线。

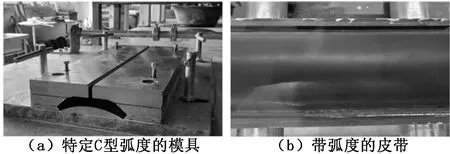

纸面石膏角线与天然石膏角线的生产线在工艺流程上完全不同,它更接近于纸面石膏板的生产工艺,但成型和输送的方式却截然不同。由于石膏角线是安装于天花与墙面的斜角,角线本身具有弧度,因此在混合机流出石膏原浆后会经过特定弧度的模具,最后在匹配成型弧度的皮带上进行初凝直至终凝,如图1所示。

图1 特定C型弧度的模具和皮带

3 纸面石膏线自动翻转输送控制系统

本文针对纸面石膏角线生产线的特殊输送方式,研究开发了基于PLC的纸面石膏线条自动翻转输送控制系统。该翻转输送系统的主要设备包括:三段加速输送辊道、进板辊道、进板升降气缸、翻板装置、三段横向输送皮带、出板辊道、出板升降气缸、输送辊道、液压升降装置、液压升降辊道、快速入窑辊道、慢速入窑辊道。控制系统根据生产线中的光电开关、接近开关、电磁阀等反馈信号,通过PLC进行运算,以控制电机、气缸等运行,实现纸面石膏线条的快速输送、横向输送、翻板定位以及线条成组的液压分配输送,最后经快速辊道进入干燥机进行干燥。

传统的石膏板平皮带输送机无法满足具有弧度的纸面石膏线条输送,为配合线条的弧度,本系统采用特殊C型/S型的尼龙输送辊道,如图2所示。将线条的凹面通过输送辊道,加速输送进入一段横向区域。

图2 特定弧度的尼龙辊(C型、S型)

如图3所示,与纸面石膏板的翻板臂结构不同,纸面石膏角线的翻板装置呈现360°的四面臂爪结构,每旋转一次,行走90°,实现从一段横向皮带输送进入二段横向皮带,完成弧面线条翻转180°的动作,保证线条水平的背面在三段横向皮带上步进计数的精确性。

图3 90°翻板装置

4 设计方案

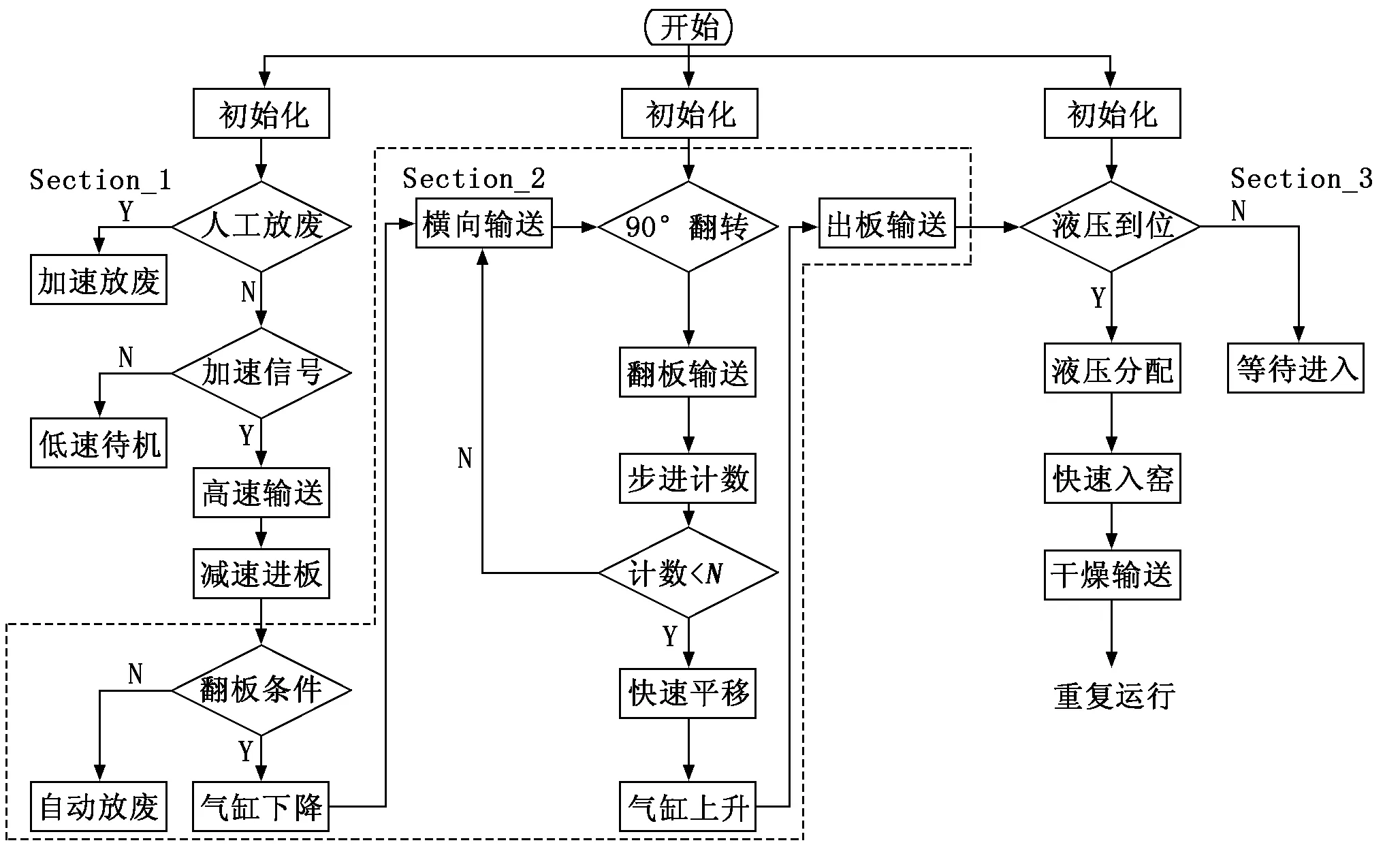

纸面石膏线条自动翻转输送控制系统的工艺流程如图4所示。

图4 纸面石膏线条自动翻转输送系统工艺流程

定长切割:根据纸面石膏线条生产的要求设定线条的单根长度,根据定长编码器进行实时动态调节,当达到长度时,水切刀快速进行高压水切割。

加速输送:水切刀在完成切割线条动作后会产生瞬时脉冲信号,使加速辊道高速转动,待石膏线条离开相应加速辊道后再同步待切的线速度。

横向输送:加速辊道输送的纸面石膏线条在进入进板辊道区会触发减速,使线条在不停车的过程中完成从加速区平稳进入一段横向平移皮带。

90°翻转:横向输送的纸面石膏线条进入翻板臂抓头,传感器触发转动1/4圈,即90°后停止,等待下一根线条;而上一根线条经过90°旋转,自然落入二段横向皮带上。

步进计数:翻板后的石膏线条,通过二段横向皮带输送进入三段横向皮带,三段横向皮带电机步进行走的距离等于生产的线条宽度,重复动作直至整组线条计数完成。

成组输送:当线条步进成组完成,三段横向皮带电机高速横移成组线条至出板辊道,气缸快速上升进入液压升降平台区域,等待下一组线条进入。

液压升降分配:启动液压升降系统使升降辊道运行至指定位置,成组线条进入干燥机进端,当完全离开升降辊道后,液压升降系统自动返回初始位置,等待成组输送的线条进入。

5 电气设计

由于生产单位对于生产线具有较高的安全规范要求,在设计时可采用西门子S7-H系统或者S7-F系统。S7-H系统是西门子冗余系列自动化系统,其常用于中大规模的自动化控制系统,它可以减少或避免生产过程中的故障停机次数,尤其是在发电、化工、运输等行业中被广泛采用。S7-F系统是故障安全系统,该系统用来控制可以在关闭后达到安全状态的过程。它们分别应用于不同的场合,S7-F系统强调可靠性,即当系统发生故障时,无论如何都要停机,以避免对设备和人员造成伤害;而S7-H系统强调可用性,即当系统发生故障时,无论如何也不能停机,以免导致生产线的停止造成经济损失。

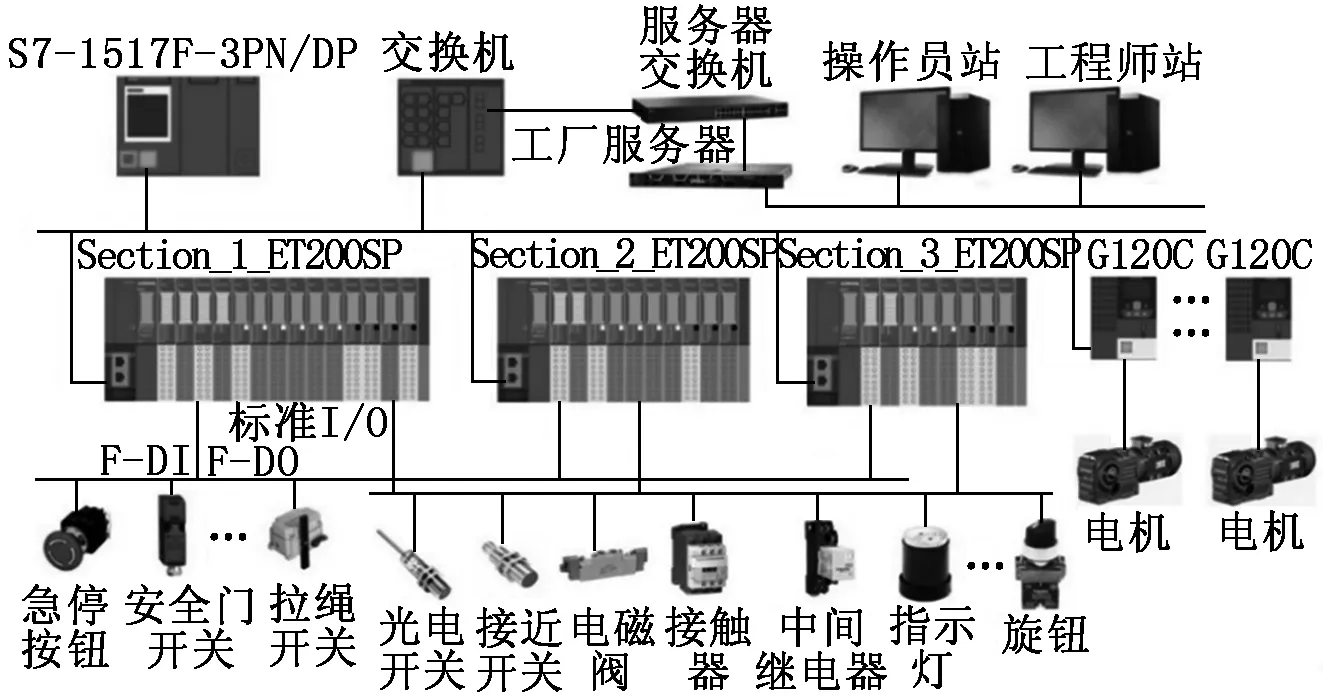

本文最终选择西门子S7-F系统来保护设备和人员的安全以及整个控制过程。硬件采用S7-1517F系列F-CPU,该控制器符合IEC 61508安全标准,并能可靠地实现故障安全相关应用,支持符合IEC 62061标准的SIL3安全等级或者ISO 13849标准的PLe安全级别。在分布式I/O硬件上选择ET200SP,同时扩展使用安全模块,支持故障安全模块(F模块)与标准模块的混合安装,体积小安装灵活[3]。

系统拓扑示意图如图5所示,S7-1517F-3PN/DP控制器通过PROFINET协议与每个区的ET200SP站、G120C变频器进行通讯。其中,由ET200SP的安全模块F-DI/F-DO来处理与安全有关的信号(急停按钮、拉绳开关、安全门开关等),ET200SP的标准I/O模块分别读取和控制分区的I/O信号(如光电开关、接近开关、气缸电磁阀的闭合等),G120C变频器通过自由报文控制电机启停。安全输入模块采用8F-DI,对于每个安全输入信号,采用双通道模式接入F模块的2个输入通道,采用内部传感器馈电方式,这意味着两个集成处理器互相监控,自动测试输入和输出电路,并在发生故障时将故障安全模块切换到安全状态。安全输出模块采用4F-DO,每个安全输出通道驱动1个控制继电器,用于控制相应的安全分区。在3个安全分区用围栏将人员与电器设备隔开,只有在特殊情况下才能进入这些地区,在正常情况下不允许进入,安全护栏门上有安全门开关和安全指示灯。

图5 系统拓扑示意图

结合生产线的特点,根据工艺过程、设备功能、联锁情况等将其划分为三个分区:加速进板区、横向翻转区和快速入窑区。每个分区都有独立的电气回路,由安全输出模块控制,在安全功能上相互独立。一个区的安全传感器的输入,都将由PLC的安全程序进行处理,由安全程序处理后动作于该区的安全输出,对其余安全区的安全功能没有影响,其他区将继续运行或者因工艺联锁而执行停止(由PLC的标准程序处理和执行)。

6 系统软件设计

该纸面石膏线条自动翻转输送控制系统是在TIA博途V15.1平台上组态和编程实现的。编程组态标准模块使用SIMATIC STEP7 Professional V15.1,调试组态G120C型变频器(固件版本2.10)使用SIMATIC Startdrive V15.1,故障安全模块使用SIMATIC STEP7 Safety Advanced V15.1软件,所有软件都集成在博途V15.1平台上。

本系统生产连续、稳定,按照设计的节拍进行输送翻转,同时各工段设备具有相对独立性和封闭性,程序设计时采用结构化设计,每个控制区域都分为几个专用程序FC块进行编辑,同时每个分区都创建1个安全F-FB来实现该分区内的所有安全功能。所有标准程序和安全程序的信息交接(复位、安全区重启等)都在单独编程的专用程序FC块内完成。将相对独立的各工段的动作编为一个模块,保证模块内部动作的协调性。系统控制流程如图6所示。

如图6所示,系统自动运行启动后,首先进入初始化程序,对加速进板分区(Section_1)、横向翻转分区(Section_2)、快速入窑分区(Section_3)进行初始化。

图6 系统控制流程

Section_1分区初始化将停留在加速辊道区域的线条全部放废,若没有废板或已经放废结束,初始化时间完成后会自动与凝固平带同步速度待机,放废皮带也将停止运行。Section_1分区将等待水切刀的加速信号,将线条加速送入进板辊道,等待进入横向翻转区(Section_2)分区。

Section_2分区系统在初始化过程中会根据光电传感器检测线条,如果出板辊道、输送辊道有线条,成组线条将通过出板辊道、输送辊道送入液压升降辊道,等待进入Section_3分区。初始化过程结束后,Section_1分区的线条将根据翻板条件结果,逻辑判断线条是进入Section_2分区或者进行自动放废。

Section_3分区系统在初始化过程中会根据光电传感器检测线条,将当前停留在液压升降平台的成组线条送入快速进板辊道。初始化过程结束后,将允许Section_2分区的线条进入Section_3分区。液压升降平台按照均分时间循环的顺序将成组石膏线条送入干燥机,如果干燥机主链未启动,石膏线条将停止于液压升降平台上,不予进入干燥机进板辊道。

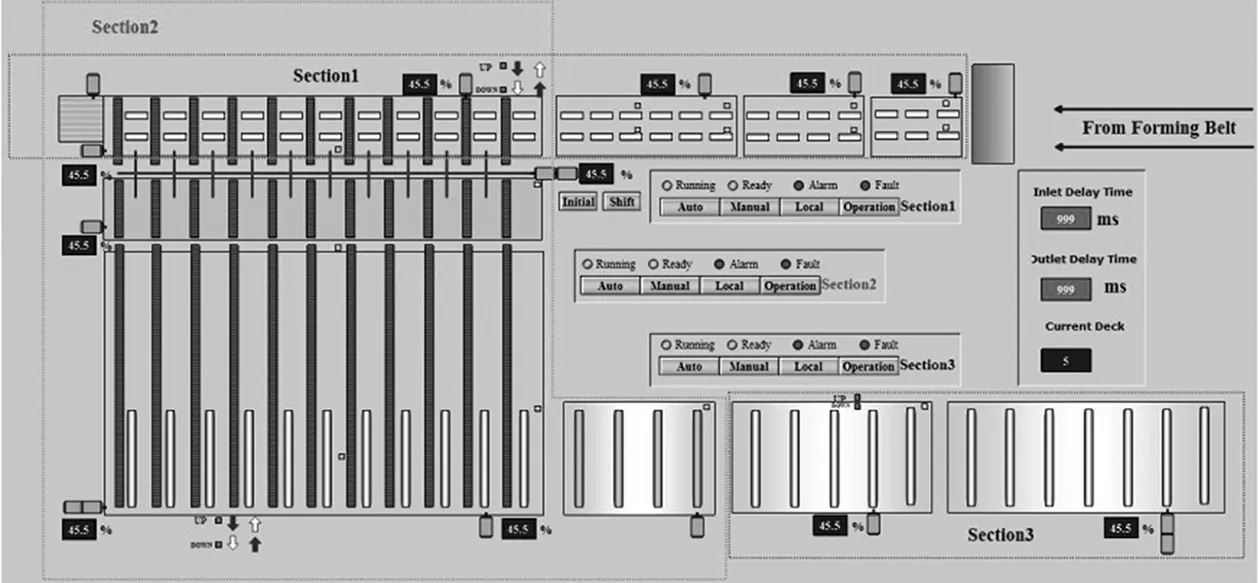

为保证上下位的硬件兼容及数据处理的稳定可靠,本系统采用西门子WinCC7.4SP1软件作为上位SCADA(Supervisory Control And Data Acquisition)系统进行组态,操作画面如图7所示。

图7 WinCC操作画面

画面上根据工艺设备的布局图进行绘制,对每台电机的运行、故障、频率进行实时监控,对每个检测传感器进行动态跟踪,可显示石膏线条的实际位置。画面中间可单独控制三个区域的操作模式,画面右侧可对必要参数进行设置。操作员可对生产过程进行动态调控,无缝适应批次规格的修改。

7 结束语

本文所设计的纸面石膏线条自动翻转输送控制系统涉及PROFINET/PROFIsafe技术、传感器技术、变频控制技术和气动控制技术等技术领域,通过修改WinCC画面参数可实现生产过程的动态调控,无缝适应批次规格的修改,保证纸面石膏线条翻转输送的生产。项目运行至今工况良好,截至2020年6月底已经稳定运行3个月。从生产线连续运行的情况来看,该翻转输送设计合理,控制系统各区域环节运行稳定,具有较高的可靠性及推广价值。