空气涡轮起动机主动齿轮齿面剥落故障分析

蒋 聪,熊 欣,刘 冕

(中国航空工业集团公司 金城南京机电液压工程研究中心,江苏 南京 210006)

0 引言

某型航空发动机超高转速空气涡轮起动机的减速齿轮系由两级减速齿轮组成,其中主动齿轮和双联齿轮将涡轮高转速的机械能传递到离合器直至带转输出轴,转化为较大扭矩的动力输出,带动发动机运转。该型空气涡轮起动机在使用后的分解检查中发现主动齿轮齿面局部剥落,剥落碎屑在采用独立润滑形式的起动机中可能引起内部卡滞、主轴断裂等严重故障。为此,本文针对该主动齿轮齿面剥落原因进行分析和研究。

1 理化检查

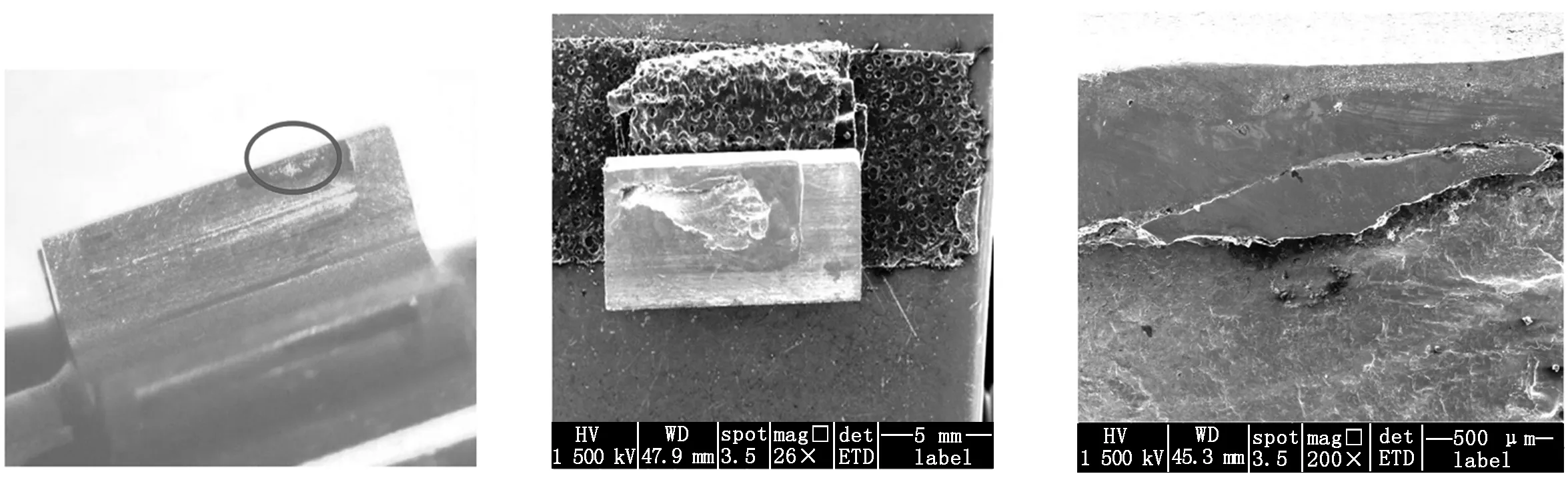

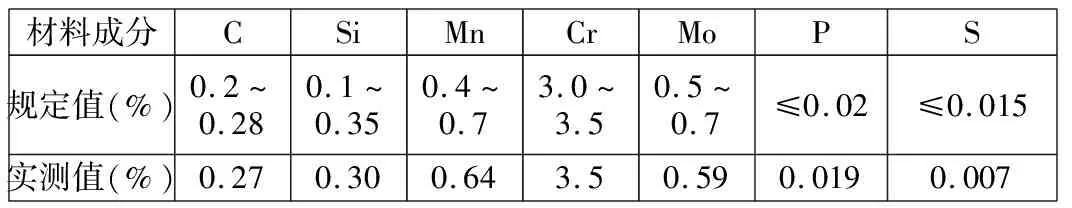

齿面剥落部位位于该主动齿轮工作齿面一侧齿形中上部,如图1所示。剥落位置沿齿向方向靠近啮合长度边界约2.5 mm,剥落尺寸大小约2 mm×4 mm,剥落坑附近啮合处为塑性变形形貌[1],如图2所示。

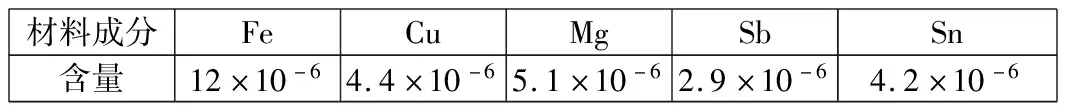

图1 齿面剥落位置 图2 切块取样后外观形貌 图3 齿面剥落位置微观形貌

对该主动齿轮进行了磁力探伤,除剥落区域外,未见其他裂纹缺陷。通过扫描电镜观察,剥落处呈层片状形貌(如图3所示),剥落性质为接触疲劳剥落。

2 故障分析

2.1 原因分析

根据空气涡轮起动机的结构和工作原理,结合理化分析结论,从设计、使用、制造和装配等方面开展齿面接触疲劳剥落故障的分析工作,列出了可能导致该故障的故障树,如图4所示。

图4 齿面剥落问题故障树

2.2 原因定位

该主动齿轮的材料为25Cr3MoA,对材料进行复验,结果见表1,符合材料要求。

表1 主动齿轮材料化验结果(质量分数)

此次故障的起动机涉及的4种齿轮强度校核合格,计算结果见表2。出现剥落问题相关的主动齿轮计算接触强度安全系数居中,而该起动机其他齿轮均未出现齿面异常,因此齿轮设计选材无问题。

表2 齿轮强度校核结果

对主动齿轮解剖进行金相分析,渗层及心部组织性质未见异常,渗层较为均匀,实测渗层深度符合图样要求0.15 mm~0.35 mm,因此不存在渗层和心部组织不合格的情况。

当起动机使用过程存在高于使用引气上限的冲击载荷时,也会造成齿轮因超负荷发生齿面损伤,进而在使用过程中扩展为齿面剥落。经查该起动机出厂后随发动机装机试飞,除随发动机出厂前试验以及装机使用外,无其他使用工况,使用期间未经历异常冲击载荷,可以排除异常冲击载荷的情况。

若齿轮齿面在啮合过程中夹杂了外来异物,可能在啮合面形成压痕,并随起动机继续使用而扩展为剥落形貌。该起动机分解检查未发现外来异物,且与该主动齿轮对磨的双联齿轮大齿轮齿面未见异常损伤情况,同时主动齿轮工作表面经外观检查和测量比对,粗糙度符合Ra0.4要求,可以排除啮合处存在外来异物和工作齿面粗糙的情况。

对内部滑油进行了杂质检查以及光谱分析,结果见表3。正常工作起动机的滑油光谱分析结果Fe含量一般不超过100×10-6,可见光谱分析无异常,可以排除润滑不良的情况。

表3 滑油光谱分析结果

进一步解剖该主动齿轮,实测该齿轮中心硬度320 HV~335 HV,符合技术要求,但齿面硬度在不同位置实测480 HV~730 HV不等,低于齿面硬度不小于800 HV的要求,且存在明显硬度分布不均,结果表明该主动齿轮存在硬度不合格且硬度分布不均匀的情况。

对零组件进行微分计量,结果显示主动齿轮两端面对中心孔轴线垂直度实测分别为0.019和0.023,超出复测要求上限值的0.012,如图5所示,因此该主动齿轮存在工作中出现偏载的情况。

图5 主动齿轮端面形位公差要求

综上分析,本次齿面剥落问题定位于该主动齿轮存在工作齿面硬度偏低[2]且不均匀性显著,齿轮端面垂直度超差。

3 机理分析

齿面渗氮高硬度区存在硬度不合格且分布不均匀的情况,使得该齿轮相对于其配合齿轮工作表面承载和耐磨损性能不足,在带转发动机的起动模式工作反复啮合,在硬度偏低的区域首先产生剥落损伤。经深度排查,导致该硬度不合格的原因是主动齿轮氮化前采用手工操作涂料保护不当、烘箱清洁度差,对齿面产生了污染,导致氮化后齿面硬度偏低且不均匀。此外,靠磨端面加工时,零件与锥度心轴存在微动现象,导致该主动齿轮的平行度及垂直度超差,增加了齿轮齿向与工作旋转轴线交叉程度,从而加重了齿轮工作时齿面受载不均的情况,造成个别轮齿局部位置承受载荷进一步加大[3]。与上述齿面硬度偏低的不合格情况相叠加,加剧了此次主动齿轮的齿面剥落损伤程度。

4 改进措施

齿轮在炉内氮化时,被污染的齿面若存在污渍等附着物,会阻碍氮原子的渗入,从而导致氮化后渗层深度偏浅,表面硬度低。为了有效地防止该情况的发生,制定如下措施:①非渗氮表面涂抹保护涂料时避免裸手操作,防止齿面受到油料或其他污物的二次污染;②涂料烘干采用专用设备,避免100 ℃以上使用时的油烟挥发,油烟产生后会附着在零件表面,导致齿面被严重污染,影响后续渗氮工序。

5 结语

齿面剥落故障是空气涡轮起动机常见故障之一,本文通过对剥落情况进行理化检查和分析,确定其失效模式,并对可能导致该故障的各个因素进行了排查,得出引起该故障的深层次原因,且制定了有效的改进措施,为后续产品设计和加工制造提供了依据。