一种汽车热保护器料带送料机构的设计*

顾志刚,卿宏军

(1.常州纺织服装职业技术学院,江苏 常州 213164;2.湖大科瑞江苏检测技术有限公司,江苏 常州 213164)

0 引言

热保护器是一种对温度和(或)电流都敏感的装置[1],当电机在异常条件下,可以防止电机超温引发火灾[2]。汽车热保护器被广泛运用于汽车车窗的升降器、座位调节器、雨刮器以及天窗电机的热保护中,当电机发生过载、堵转、短路、断相、漏电[3]等非正常工作状态时,及时切断电路,延长电机的使用寿命。

随着自动化产业的不断升级,对制造设备自动化的要求也逐步提高。汽车热保护器外壳一般由外协单位提供,按照生产厂家的要求,将一定厚度的轧制薄钢板经过冲床加工成长条状的料带,再由生产厂家切下进行组装。目前热保护器自动生产设备多采用气动元件和电机驱动,根据工步的划分及动作需求,利用PLC等作为控制单元对生产动作进行有序安排。本文设计了一种采用单驱动、多凸轮副机构进行料带送料的生产装置,利用SolidWorks软件完成了关键零件的建模,结合motion插件,对机构的运动进行仿真。

1 料带送料机构设计需求分析

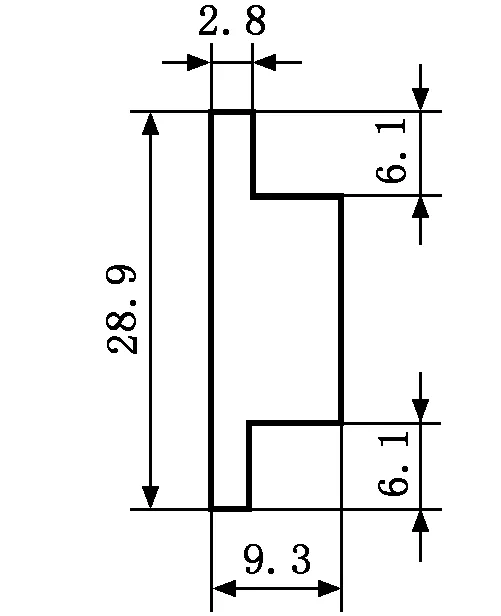

图1为某公司生产的汽车热保护器外壳尺寸,它由一种表面镀Ni、Zn,厚度为0.3 mm的软钢板轧制而成。

图1 汽车热保护器外壳尺寸

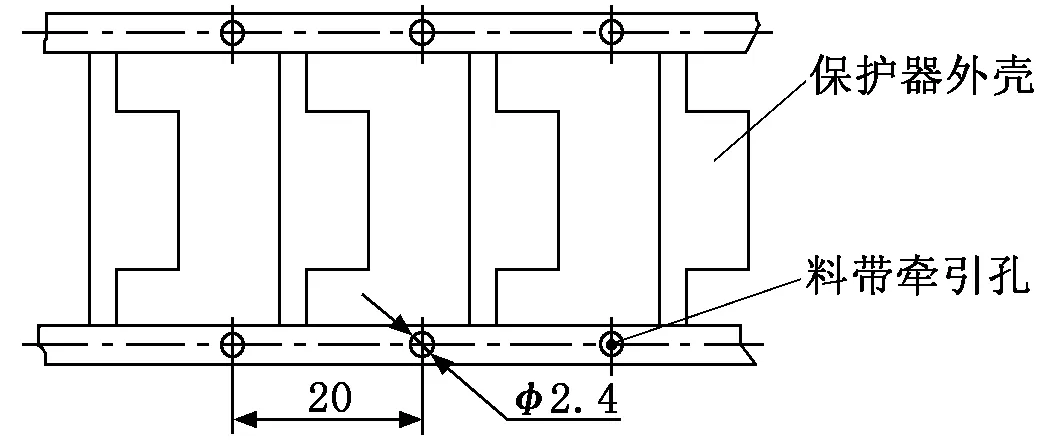

外协供应商提供的外壳原料为长条形料带,料带上开有直径为Φ2.4 mm的牵引孔,以方便送料机送料,如图2所示。

外壳下料前,还需要对料带进行一系列再加工,例如冲压成形、贴标、喷码,最后切断下料。由于每个加工步骤只能针对一个外壳单元进行,因此要求料带送料机构每次只能以一个单元间距为标准产生移位,即图2中的尺寸20 mm。在移位过程中应避免出现错位,否则会导致废料的产生;同时在加工过程中,还必须保持料带位置的固定,否则同样会产生废料。

图2 料带外形规格

为保证料带在移动过程中的稳定性,在机构设计时,应考虑预先将料带装入特定轨道,以限制其自由度,使其只能进行横向移动,因此设置一推料杆来完成料带的横向移动送料。送料完成后,进行贴标、喷码及切割等一系列操作,此时如果没有定位元件,料带可能会由于震动等多种原因而产生错位,故还需设置一挡料杆锁定料带。送料过程中,推料杆将料带释放,加工过程中,挡料杆则将料带锁定,不产生移位。通过挡料杆和推料杆的相互配合,以实现料带移位的精确可靠。为了保证企业的生产效率,以60个/min为生产节拍进行机构的设计。

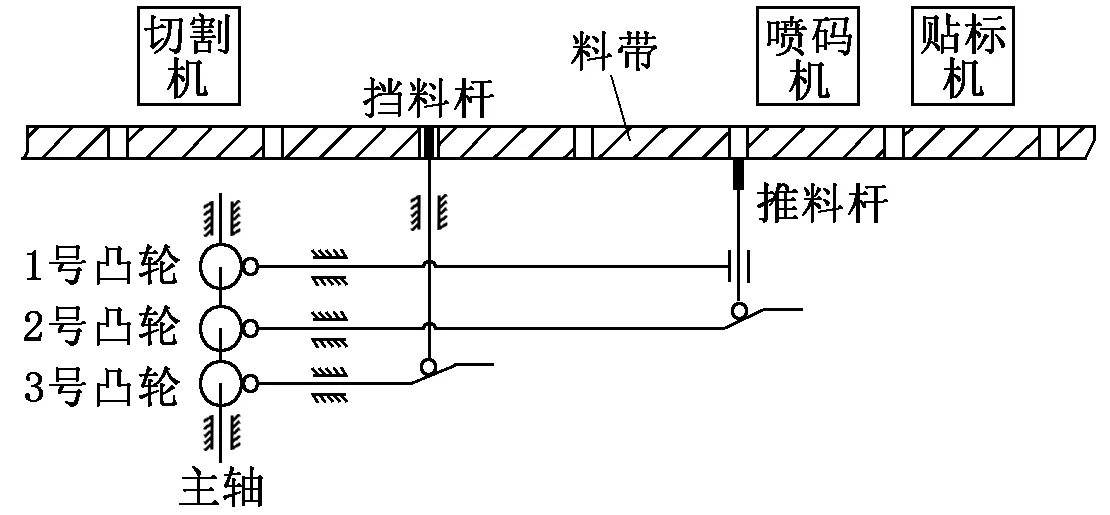

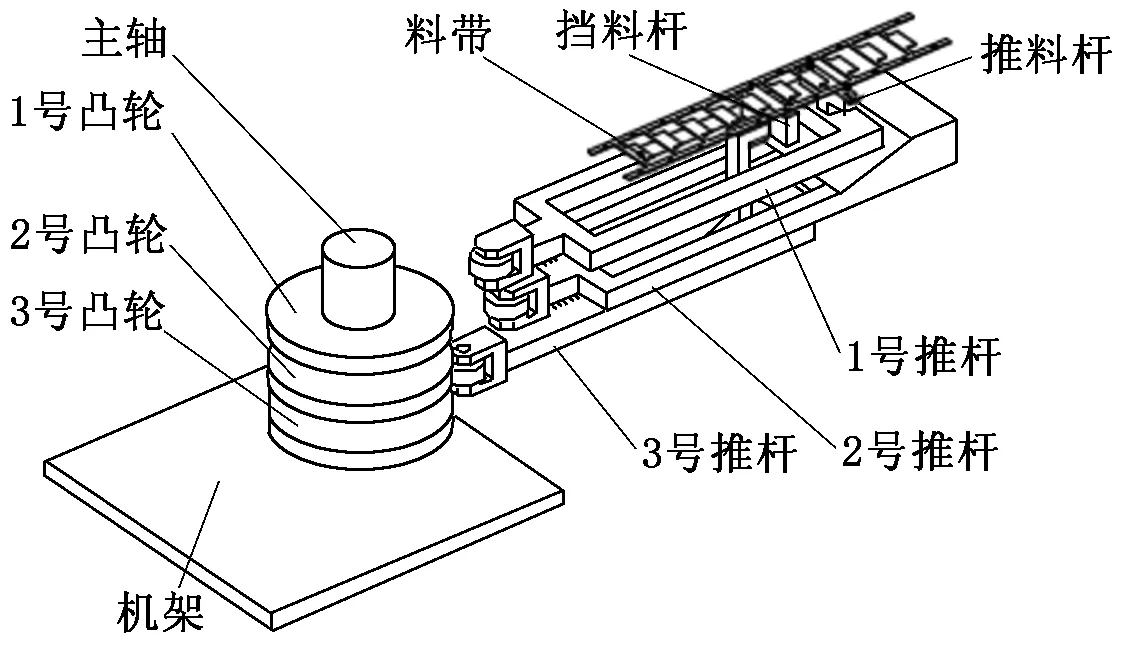

推料杆和挡料杆虽然是完成不同工作内容的从动件,但在一个生产周期内,需要相互之间紧密协作,不能出现干涉,为保证两者之间的运动协调,应尽量减少动力驱动元件的数量,故采用单驱动多凸轮传动方式进行动作设计。通过一台电动机带动安装在同一个转轴上的3个凸轮,从而使推料杆和挡料杆相互配合,以满足设计需求。送料机构的运动简图如图3所示。

图3 送料机构运动简图

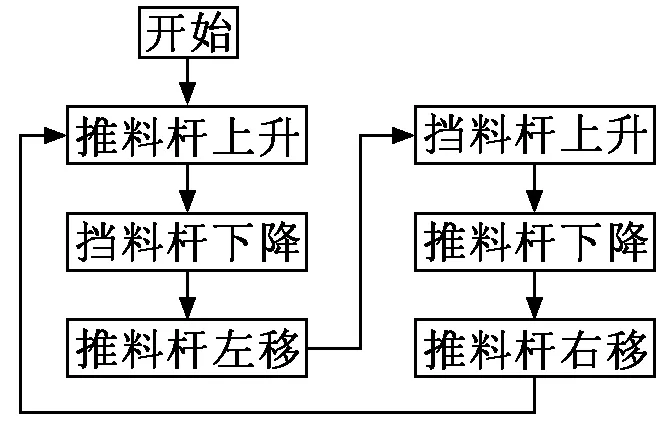

主轴带动凸轮同步旋转,首先,推料杆上升,完成后挡料杆下降,随后推料杆牵引料带横向位移一个标准单元,当推料杆将料带移动至规定位置时,挡料杆上升对料带进行固定,然后推料杆下降,贴标机、喷码机、切割机产生动作,在动作过程中,推料杆退回,完成一个工作周期。根据以上分析,送料过程分为6个步骤,具体流程如图4所示。

图4 送料机构工作流程

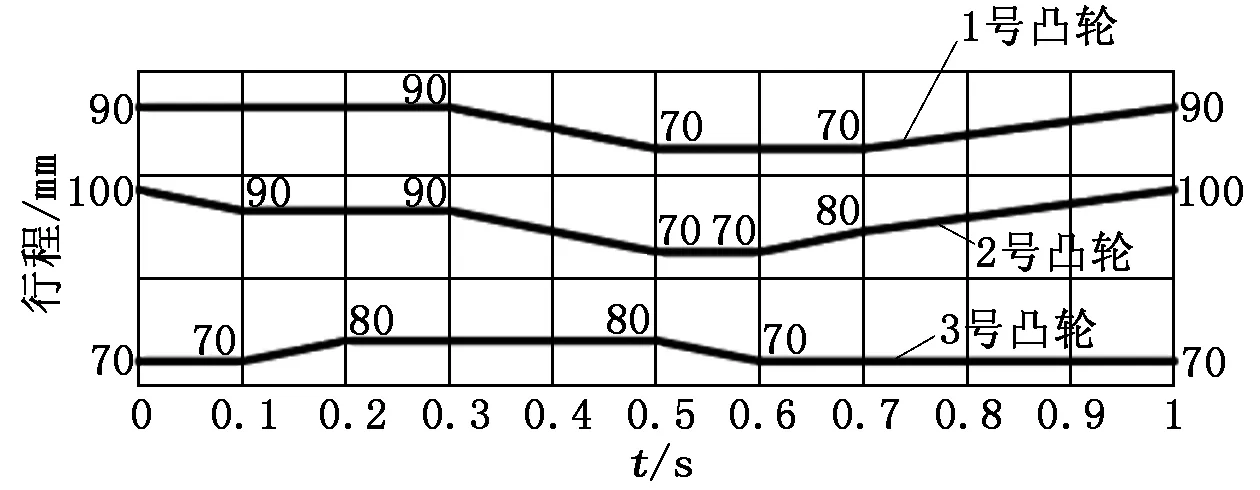

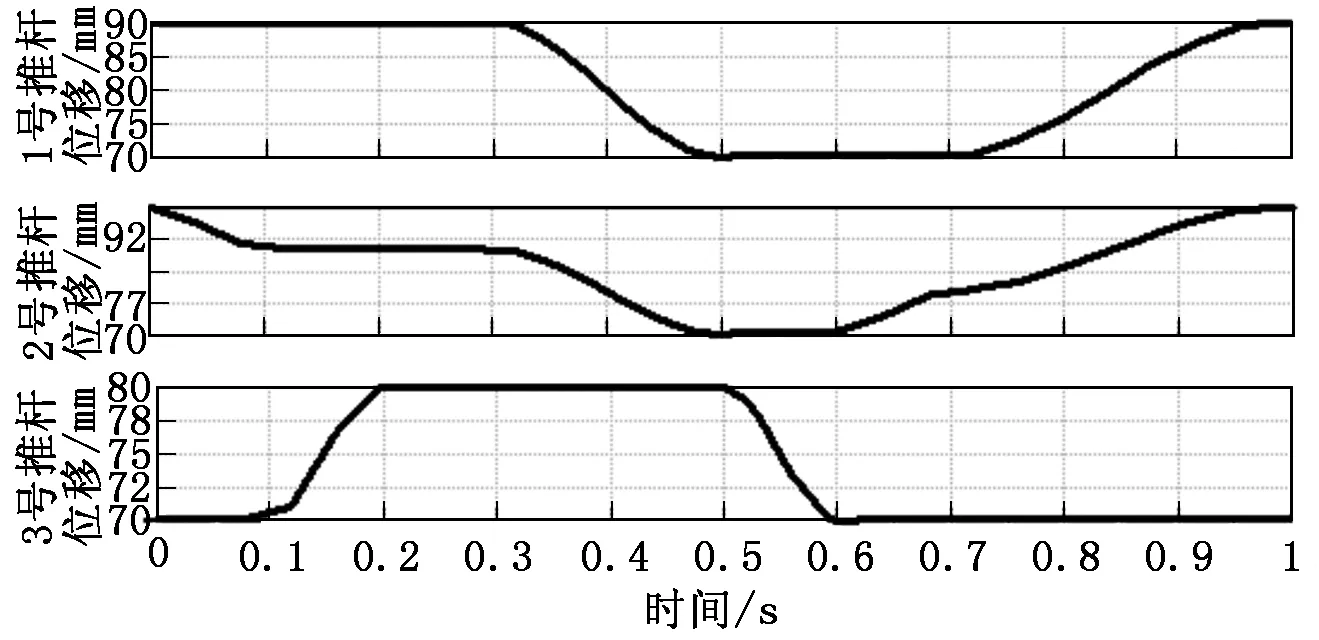

设定各凸轮的基圆半径为100 mm,根据机构的生产节拍为60个/min,故周期为1 s,以时间(s)为横坐标,以各凸轮行程(mm)为纵坐标,设计并绘制各凸轮的时序图,如图5所示[4]。

图5 凸轮时序图

2 料带送料机构关键零件建模

料带送料机构主要关键零件的设计在于3个相互配合的凸轮,要求3个凸轮能够以图4中的方式运行,才能保证挡料杆和推料杆能相互配合完成料带的正确送料,因此凸轮轮廓的设计是机构设计的关键。

SolidWorks是基于Windows平台面向产品级的三维CAD软件,可以十分方便地实现复杂三维零件的实体造型、复杂装配和生成工程图。该软件以其优异的性能、易用性和创新性极大地提高了机械工程师的设计效率[5],因此送料机构关键零件的三维建模采用了SolidWorks软件。

根据机构运动简图,对料带送料机构进行关键零件建模,其三维模型如图6所示。

图6 机构三维模型

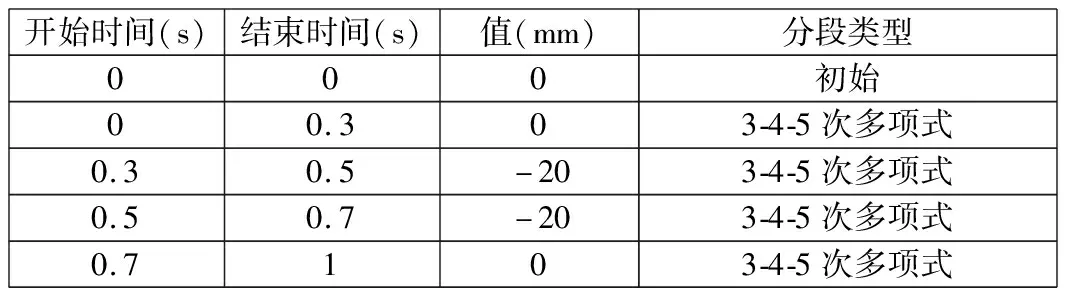

模型建立完成后,根据机构的运动原理,添加配合,使各构件处于正确的初始位置,接着利用SolidWorks中的motion插件对所设计的机构进行动作模拟[6]。在软件设计主界面中将“模型”选项卡切换到“运动算例”选项卡,给主轴添加“旋转马达”,转速为60 r/min。然后分别对3个推杆添加“直线马达”,并使每个马达的运动与时序图中运动情况对应,表1为1号推杆的“直线马达”运动参数,其中“值”指的是相对正方向的位移,由于凸轮运转周期为1 s,推杆送料的载荷很小,故“分段类型”采用3-4-5次多项式,以减少从动件速度和加速度的突变,减少柔性和刚性冲击[7]。马达的运动方式设置完成后,单击“计算”,通过仿真动画观察挡料杆和推料杆的运动,满足设计要求。

表1 1号推杆“直线马达”运动参数

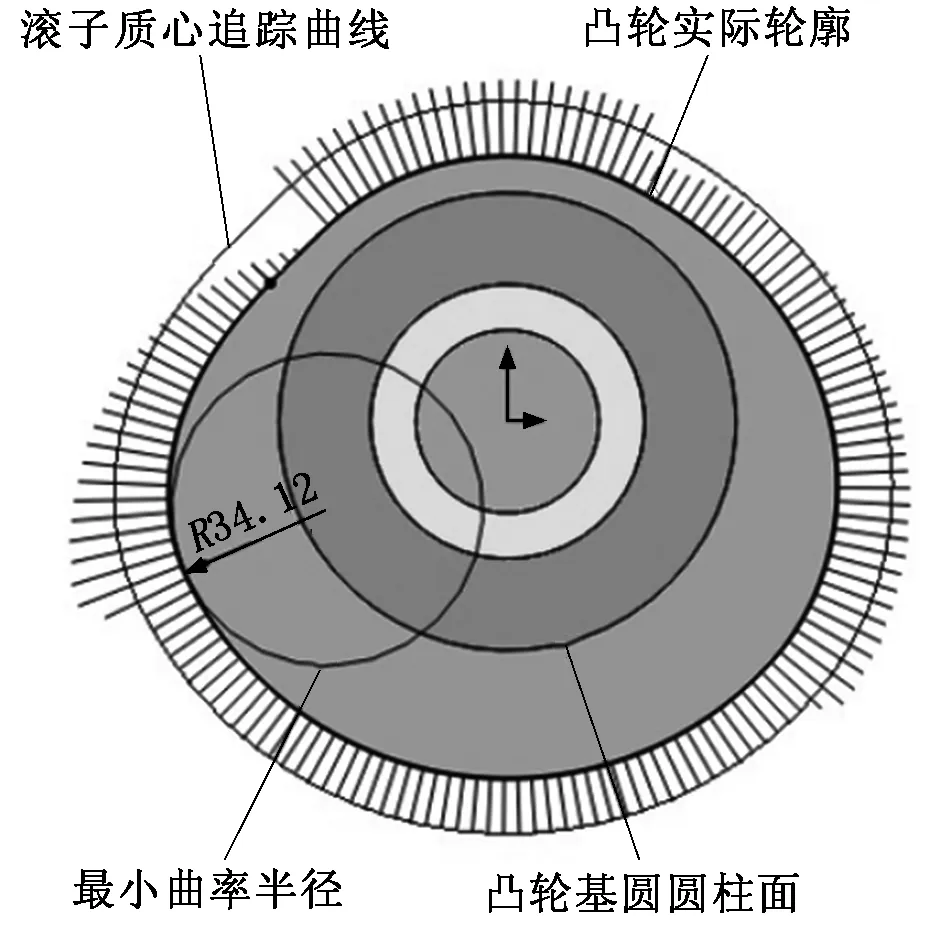

根据以上分析,当凸轮作圆周运动、滚子以设定值作直线往复运动时,滚子质心与凸轮基圆之间的相对运动路径为一封闭曲线,该曲线就是实际凸轮的轮廓曲线,接下来需要提取每个凸轮的轮廓曲线。以1号凸轮为例,将滚子的质心作为追踪点,设定相对于基圆圆柱面进行追踪,生成追踪曲线,通过反求法[8]得出凸轮轮廓。为了将曲线转换成凸轮实体,单击仿真工具栏中的“结果和图解”按钮,在得到的“结果”文件夹中右键单击“图解”,选择“在参考零件中生成曲线”,可以将上述追踪曲线复制到凸轮零件的一张草图中。然后打开凸轮零件,由于在设计时选定的滚子半径为12 mm,而上述操作过程中的追踪对象为滚子质心,其处于滚子几何中心,所以需要将追踪曲线向内偏置12 mm,得到凸轮实际轮廓,在将曲线转换为实体之前,再对轮廓曲线进行必要的校核,包括轮廓曲线的最小曲率半径等。核算结果满足设计需求后,对凸轮轮廓进行拉伸,得到凸轮实体,完成建模。最后完成的1号凸轮轮廓曲线如图7所示。

图7 1号凸轮轮廓曲线

3 料带送料机构的运动仿真

凸轮建模完成后,需要考察其以实际轮廓曲线运动时机构的运转情况。对模型进行重新装配,在每个凸轮和滚子之间添加“凸轮配合”,同时给主轴添加“旋转马达”,速度为60 r/min,在推料杆和挡料杆及料带之间添加“接触”,使推料杆能正确模拟送料过程,接触材料使用“刚性”。完成后,新建运动算例,单击“计算”,对运动进行仿真。从运动仿真过程可以得出,挡料杆和推料杆能互相配合,推动料带以每次一个单元间距移动,料带的送料情况符合设计需求。

再次单击“运动结果和图解”,对3个推料杆的运动位移、速度、加速度进行校核。图8为3个凸轮推杆的线性位移曲线,可以看出,推杆的位移与时序图设计的位移相对应,挡料杆和推料杆能按照预定设计完成料带的送料,且位移曲线采用了3-4-5次多项式运动规律,较时序图中的位移曲线更加优越,减少了冲击。

图8 凸轮推杆位移曲线

4 结语

本文设计了一种汽车热保护器料带的送料机构,首先分析了送料机构的工作过程,给出各个构件的运动顺序,以SolidWorks为设计工具,结合凸轮运动的时序图,完成了主要零件的建模与运动仿真分析。该方法较常规凸轮设计方法最大的不同在于从装配体角度,通过自上而下的设计方法设计了凸轮轮廓,并验证了设计符合预期效果。当凸轮设计完成后,可以进一步对机构进行力学分析,进行从动件速度、加速度及机构的最小曲率半径等的校核工作。如果校核结果满足设计参数,则可以将凸轮轮廓输入CNC数控加工程序,对其进行加工,省去了常规凸轮设计过程中繁杂的部分,缩短了开发周期,节约了成本,同时也为该类自动化设备的设计提供了一种思路。