独立欧式车轮组在起重机上的应用

王 尚

(陕西省特种设备检验检测研究院,陕西 西安 710048)

0 引言

传统车轮组采用角型轴承箱结构形式,铸造成型,虽然结构简单,但是直角面加工难度大,且整体铸造成品率较低;车轮组的安装由工人调整,难度系数大且不易保证安装精度,拆卸、维修、更换费时费力。独立欧式车轮组采用月牙形车轮组结构形式,侧面螺栓固定,结构紧凑、安装简单、偏心可调。在起重机轻量化、模块化、产品结构美观化发展趋势下,独立欧式车轮组逐渐在各类轨道式起重机上得到广泛应用。

1 传统车轮组结构

传统车轮组主要包括主(被)动车轮轴、通盖、圆锥滚子轴承、主(被)动车轮、轴套、轴承箱、调整垫板、圆螺母、止动垫圈、闷盖、螺栓副、油杯、平键、油毡等,如图1所示。其中,被动车轮组没有键槽和通盖,被动车轮和被动车轮轴采用过盈配合。

1-主动车轮轴;2-通盖一;3-轴承;4-主动车轮;5-轴套;6-通盖二;7-轴承箱;8-调整垫板;9-圆螺母、止动垫圈;10-闷盖;11-螺栓副一;12-油杯;13-螺栓副二

轴承箱7采用角型箱式结构,通过垂直相邻两侧的两个固定孔与桥架端梁或传统台车架连接,采用两块调整垫板8定位车轮的水平和垂直位置,并进行微调节,然后焊接在台车架上固定。在安装维护过程中,如果出现问题,需要现场割开两块调整垫板焊缝重新焊接,处理麻烦,同时,由于反复高温作用,轴承及角箱式轴承座易脆化,降低了车轮组的使用寿命。传统车轮组轴承箱为异形角型,一般采用铸造工艺毛坯,制作工序多,整体铸造成品率较低,其材质主要采用ZG270-540,机加工采用“车+刨+钻”,加工工步多,生产成本较高。

主(被)动车轮采用双(单、无)轮缘结构,轮缘高度为20 mm~30 mm、厚度为20 mm~25 mm,主动车轮设计轴孔、键槽,腹板均布工艺孔,减轻车轮重量,也便于起模铸造。车轮常用材质为ZG340-640,要求车轮踏面有较高的硬度,并且有一定的淬硬层深度和过渡层(深度>20 mm,硬度HB300~HB380),以提高承载能力、耐磨性和抗接触疲劳的性能。

通盖较厚,常采用普通HT150材质铸造加工而成,中间有轴孔,轴孔内侧设计有润滑槽,通过配做软钢制板装配,防止润滑油渗漏。

主(被)动车轮轴设计成阶梯轴形式,采用普通棒料机加工,连接动力设备或者传动设备。轴套采用Q235B或者HT150材质进行“车”机加工而成。

传统轴承选用圆锥滚子轴承,能承受较大的轮压和冲击。

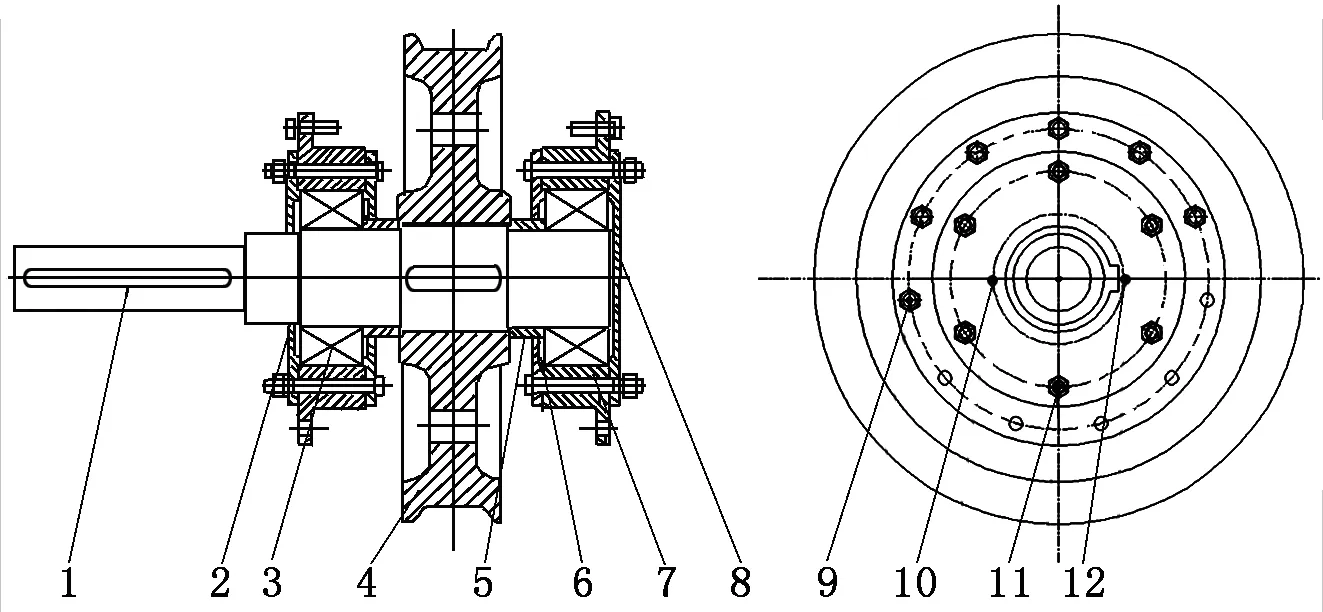

2 独立欧式车轮组结构

独立欧式车轮组主要包括主(被)动车轮轴、通盖、调心滚子轴承、欧式主(被)动车轮、轴套、轴承座、闷盖、螺栓副、透气塞、油杯、平键、O型圈等,如图2所示。其中,被动车轮没有键槽,被动车轮和被动车轮轴采用过盈配合进行安装固定。

1-主动车轮轴;2-通盖一;3-调心滚子轴承;4-欧式主动车轮;5-轴套;6-通盖二;7-轴承座;8-闷盖;9-螺栓副一;10-透气塞孔;11-螺栓副二;12-油杯

轴承座7一般采用强度较高、韧性较好的中碳钢,采用圆形阶梯轴肩设计,与欧式台车架为圆弧面接触,通过侧面螺栓副9进行安装固定,接触面大,受力均匀,承载能力强,使用寿命长,安装拆卸方便。轴承孔中心与固定孔中心采用偏心设计,轴承座可以360°旋转,便于调整车轮轴垂直偏斜量,通过添加调整垫片,轴承座可以轴向调整,便于调整车轮轴水平偏斜量。轴承座设计为圆柱形,毛坯制作工艺简单,生产时采用“车+钻”即可完成,加工工步少,大大降低了生产成本。

通盖和闷盖两侧设计有两透气塞孔,其中一孔安装润滑装置,便于添加润滑油;另一孔安装透气塞,并通过透气塞的位置设计控制润滑油添加量,同时在维护过程中可以检测润滑油是否加满。通盖中间有轴孔,轴孔内侧设计有润滑槽,通过安装O型密封圈或油毡防止润滑油渗漏,由于通盖设计降低了宽度,可采用普通Q235B材质直接加工而成。

主(被)动车轮采用单、双轮缘结构,轮缘高度为20 mm~30 mm,厚度为15 mm~20 mm,主动车轮设计轴孔、键槽,腹板设计均布工艺孔,方便安装、拆卸,同时减轻车轮重量,便于起模铸造。国内常用欧式车轮材质为中碳低合金锻钢,如DG40CrMn2、42CrMo。根据行车的使用特点,要求车轮踏面有较高的硬度,并且有一定的淬硬层深度和过渡层(深度>10 mm,硬度HRC40~HRC48),以提高承载能力、耐磨性和抗接触疲劳的性能。

主(被)动车轮轴设计成阶梯轴形式,采用普通棒料机加工,轴身部分可以连接动力设备或者传动设备,比如“三合一”减速电机或者“联轴器”,以传递动力。轴套采用Q235B或者HT150材质进行“车”加工而成。

轴承选用调心滚子轴承,自动调整轴承中心位置,能承受较大的轮压和冲击。

通盖、闷盖与轴承座及轴承座与端梁、台车架通过高强度螺栓副进行连接,安装拆卸方便。

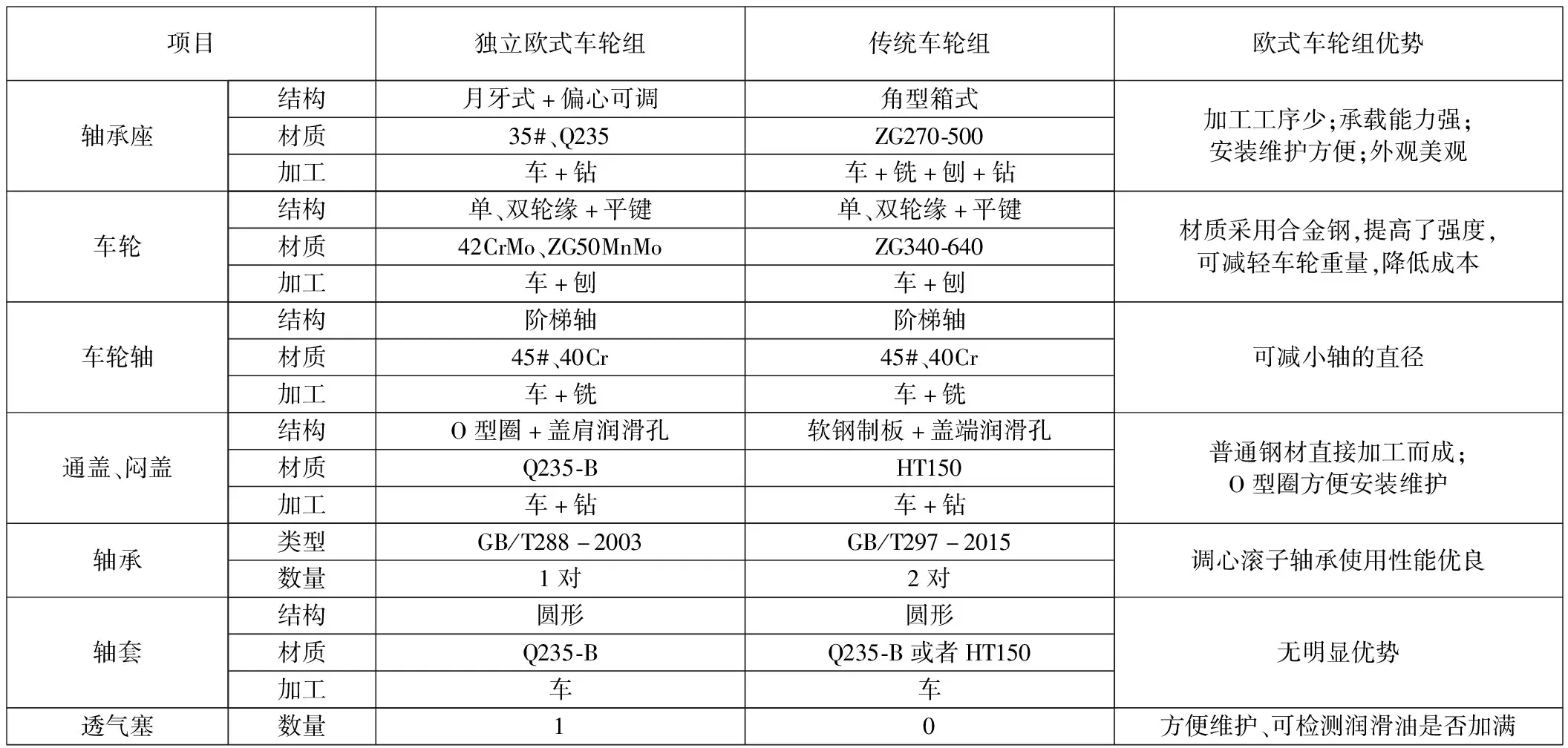

3 独立欧式车轮组与传统车轮组对比

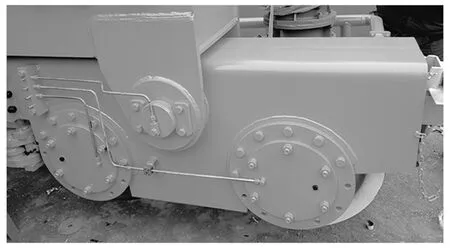

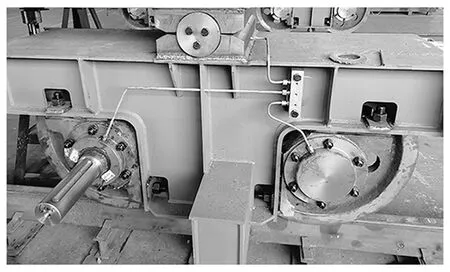

结合车轮组组成零件,分别从结构设计、加工装配、维修保养等方面对独立欧式车轮组与传统车轮组进行比较,如表1所示。独立欧式车轮组与传统车轮组在起重机制造中的实际应用如图3、图4所示。

图3 独立欧式车轮组的应用

图4 传统车轮组的应用

表1 欧式车轮组与传统车轮组对比

通过对比可以看出,欧式车轮组设计简单,轻巧精致,外观美观,质量可靠,使用寿命长,尤其是轴承座结构形式的改变,突出了欧式“结构轻量化、机构个性化”理念。当然,欧式车轮组的优势关键还在于制造工艺先进,加工精度较高,虽然符合当前大环境提倡的轻量化、节能环保理念,但是对企业制造设备、技能人员的水平也是一个考验。

4 结束语

本文针对独立欧式车轮组与传统车轮组的结构、材质、加工、安装、维修等方面在起重机应用上进行了对比分析,独立欧式车轮组优势突出,随着技术的不断更新发展,新型独立欧式车轮组也在不断替换原来传统车轮组,越来越多的起重机企业将独立欧式车轮组运用到电单、桥式、门式、港机等起重机上,不仅提高了起重机运行可靠性,而且提高了美观性,符合国内起重机及起重机零部件轻量化、个性化的发展趋势。