一种连续往复式封切包装装置的设计与实现*

龙淑嫔,陈胜利,叶春德,陈桃彬,唐 善

(1.河源职业技术学院,广东 河源 517000;2.欧华包装设备(河源)有限公司,广东 河源 517000)

0 引言

封切包装机是一种用于批量生产包装的流水作业、工作效率高、加工产品质量好的自动化设备[1]。近年来随着国内包装市场规模的不断扩大,立式包装机在食品、小型玩具包装行业占比越来越高,但国内现有技术水平总体呈现出封包效率低、可靠性差等缺点,不能满足市场需求。

横封机构是立式封装机的重要封装模块,目前立式包装机横封机构基本都是间歇式的,在加工过程中都是间歇包装。当单机包装速度达不到客户需求时,为了满足大批量生产,就只能买多台机器。更多的机器设备,也相应地使得投入成本成倍增加,设备增多,生产需要的场地也会加大。因此,本文对横封机构性能需求及工作流程进行了分析,设计了一种能够实现连续横封且高速、精准、高效的自动控制精密往复横封装置。

1 横封机构性能需求分析及工作流程

横封装置为立式包装机进行横向封口和袋口剪切的重要功能机构,其质量直接决定了包装机整体的工作性能[2]。本项目立式封装机对横封机构的性能需求如下:

(1)产品袋宽范围为100 mm~300 mm,可进行插脚操作。

(2)包装速度达到100包/min~130包/min。

(3)横封封口动作同时能进行横封升降。

(4)能够完成连续往复包装。

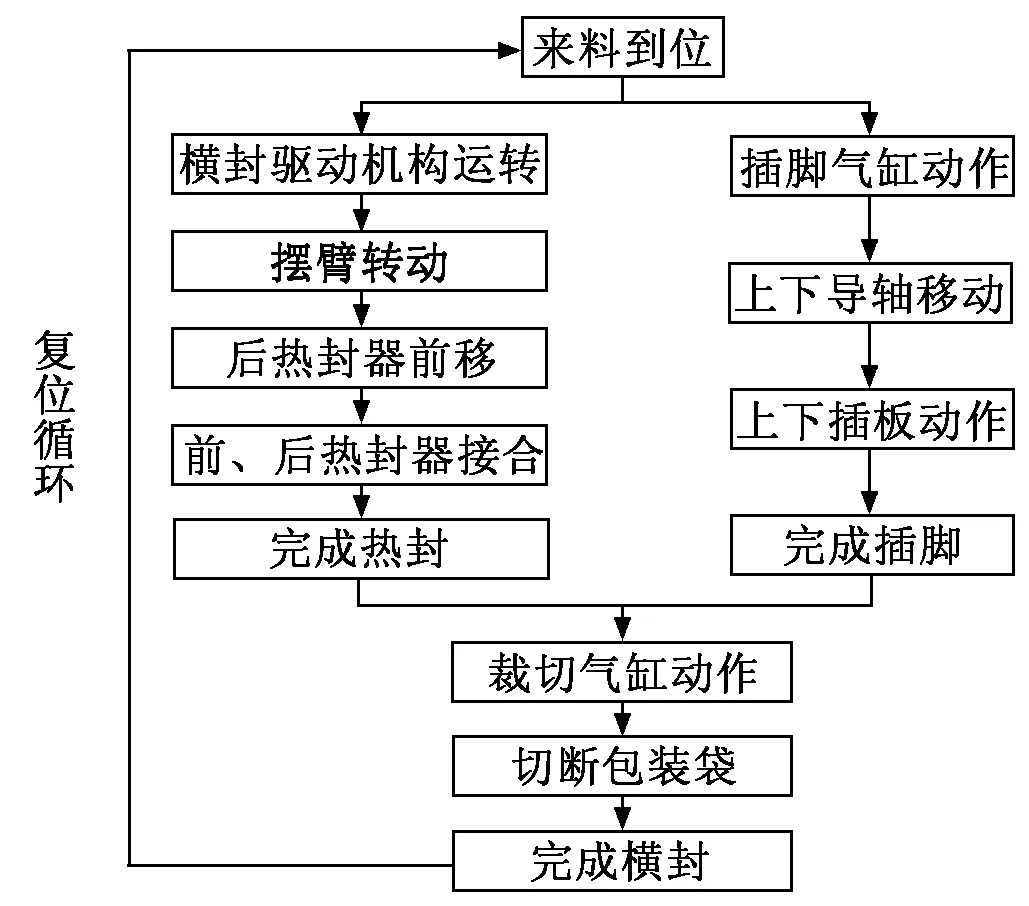

(5)机构运行可靠,速度快,成本低。

立式封装机横封机构的工作过程为:横封封口伺服系统通过摆臂推动横封器完成横封封合,同时横封升降伺服系统上下往复动作,配合横封封口伺服系统在设定的时间内瞬间完成封口和切断,连续往复动作完成包装。横封机构具体工作流程如图1所示。

图1 横封机构工作流程

2 横封机构结构优化设计

通过对横封机构的工作要求和工作流程进行分析可知,横封装置如需按要求完成工作,则要在结构上进行优化,能够同时完成热封和插脚工作,且满足快速平稳的要求。设计的立式封装机自动往复横封机构由升降机构、横封机构和插脚机构组成,通过驱动控制实现快速往复封切。

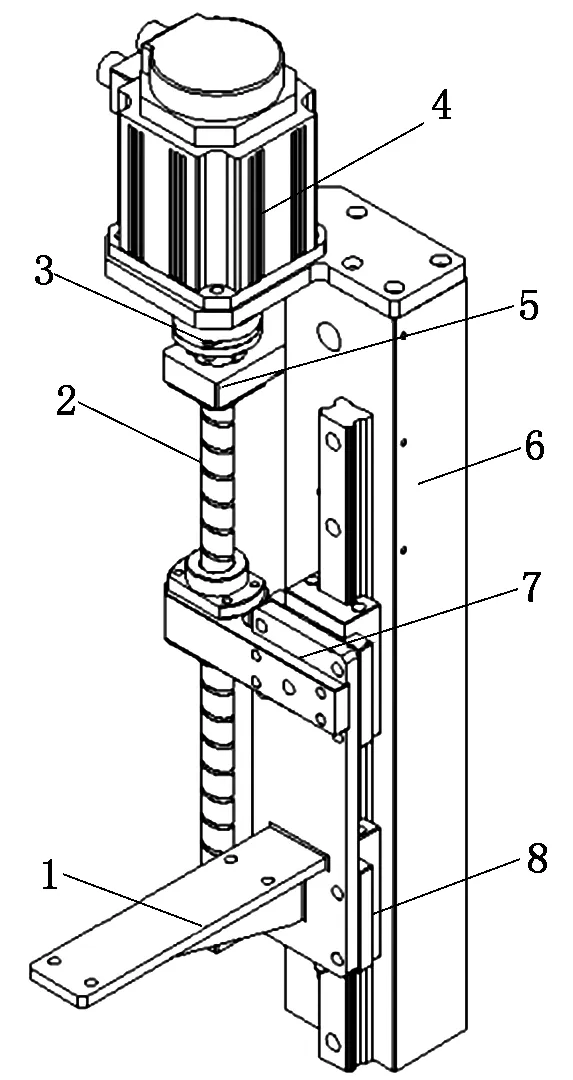

2.1 升降机构设计

升降机构主要由导轨安装座、升降伺服系统、升降支架、滚珠丝杆和线性滑轨等零部件组成,如图2所示。

1-升降支架;2-滚珠丝杆;3-膜片联轴器;4-伺服系统;5-丝杆轴承座;6-导轨安装座;7-螺母固定座;8-线性滑轨

自动高速往复横封设备整套机构由升降导轨固定在主机上,横封升降原理为:伺服系统根据系统要求驱动电机按设定速度和方向运转,电机驱动丝杆旋转,丝杆旋转带动升降支座上下运动,同时升降支座连接线性滑轨运动副,带动横封封口与插脚装置在导轨上实现往复升降运动。

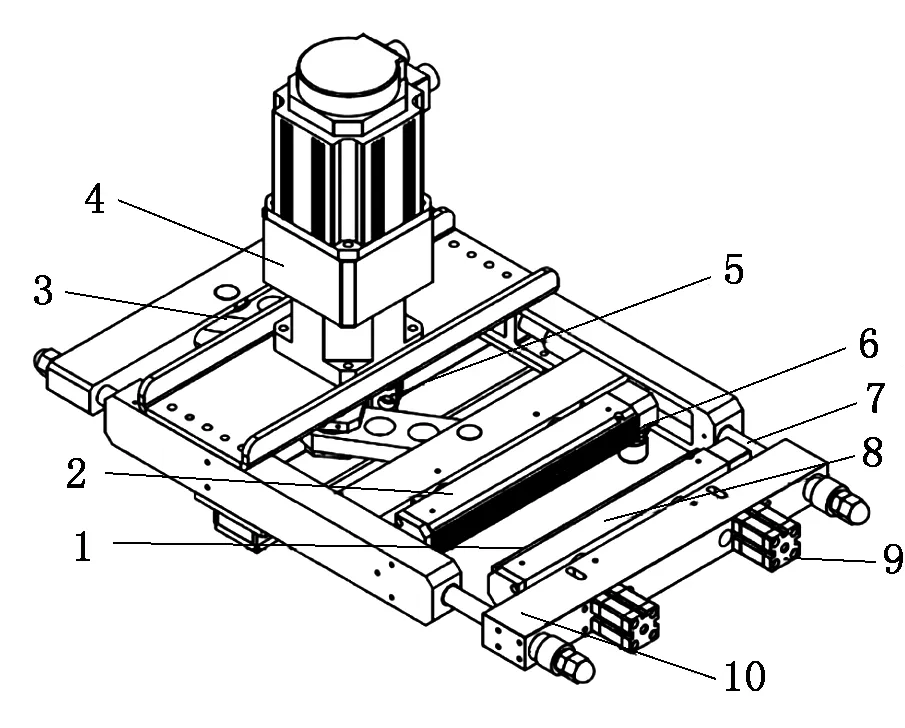

2.2 横封机构设计

横封机构由伺服驱动减速系统、前热封器、后热封器、发热管和切断刀等零部件组成,如图3所示。

1-切断刀;2-后热封器;3-连杆;4-伺服驱动减速系统;5-摆臂;6-发热管;7-横封导轴;8-前热封器;9-气缸;10-底框

横封机构底框侧边设有横封导轴,前热封器固定装在底框内,后热封器活动套装在横封导轴上,驱动组件通过摆臂与后热封器连接带动该后热封器沿着横封导轴移动,切断刀安装在前热封器所在区域,底框固定装在升降机构上。

横封机构封口原理为:系统发出指令后,伺服驱动减速系统启动并逆时针转动,带动摆臂和连杆进行动作,摆臂带动横封导轴前移,从而驱使与导轴相连的后热封器前移,前、后热封器贴合且发热管工作进行封袋操作,封袋完成后气缸动作带动切断刀切断包装袋。封口完成后系统驱动伺服电机反向转动,通过连杆和横封导轴带动后热封器回退。

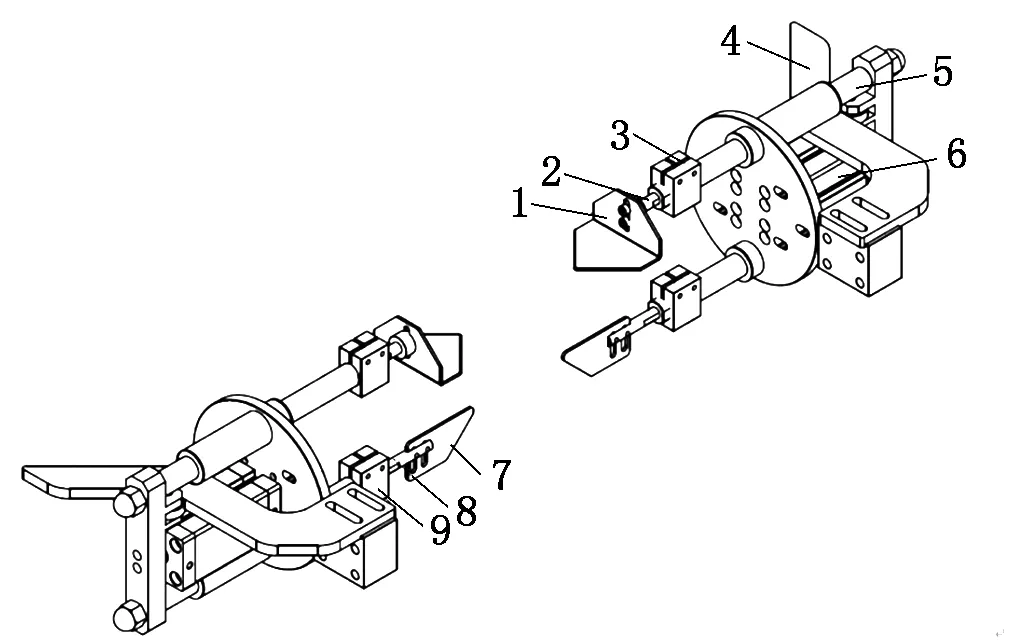

2.3 插脚机构设计

插脚机构由插脚气缸、上插板、下插板、插脚导板、连杆和锁块等零部件组成,如图4所示。

1-上插板;2-上连杆;3,9-锁块;4-插脚导板;5-插脚导杆;6-气缸;7-下插板;8-下连杆

插脚导板装设在插脚座一侧,轴承座上通过螺母锁紧有上导轴和下导轴,插脚气缸的活塞杆与轴承座固定连接,插脚气缸与气缸板固定连接,上插板安装在上导轴,下插板安装在下导轴,上导轴和下导轴分别通过轴承从气缸板穿过,上导轴和下导轴上分别安装有锁紧块。

插脚机构的工作原理为:前、后热封器每完成一次封口,插脚气缸带动活塞杆伸出或缩回,从而带动上导轴和下导轴移动,进而带动上插板和下插板伸出或缩回,完成对包装袋的插脚操作。

3 横封机构控制系统设计

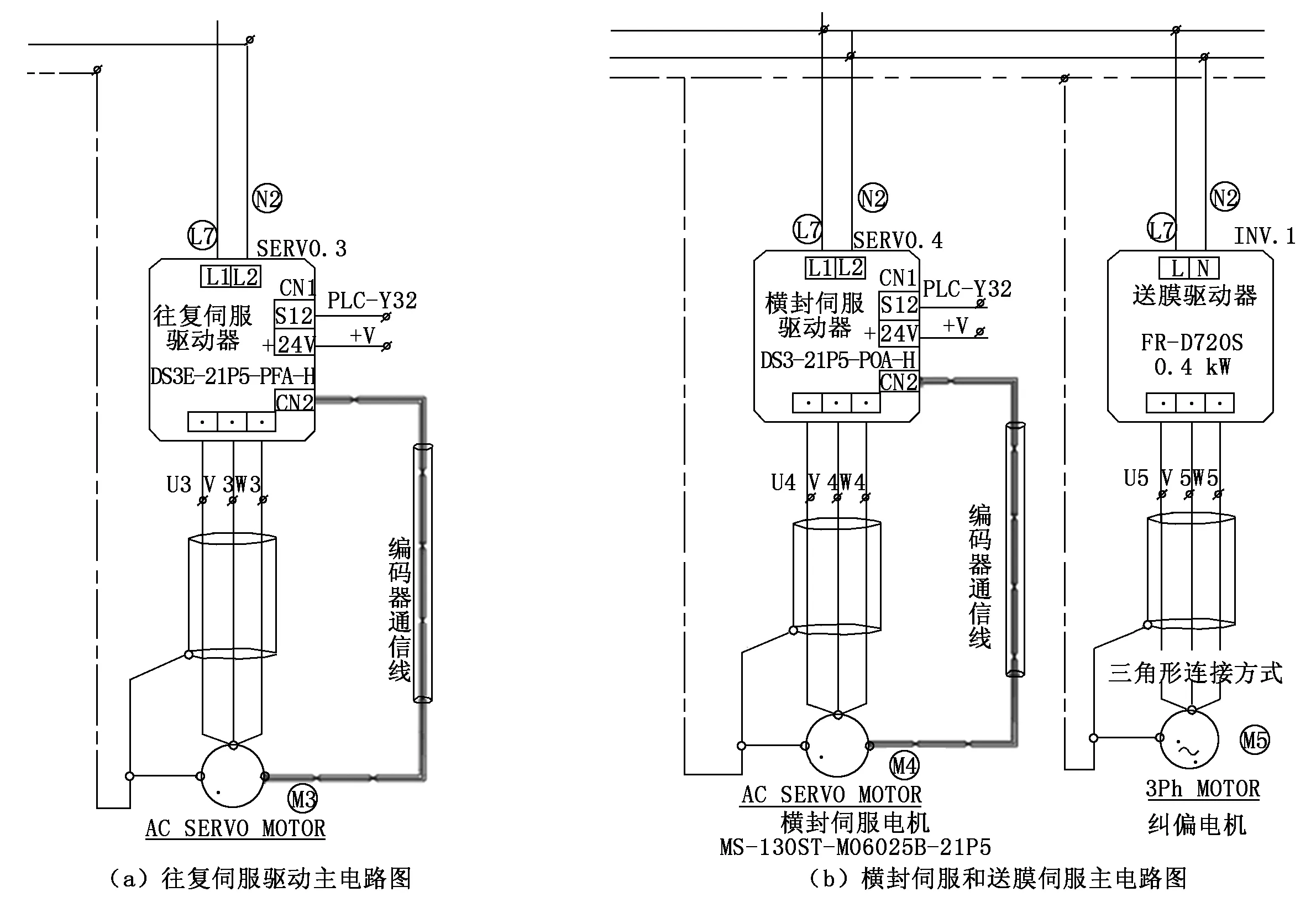

立式封装机横封机构的往复精确封装提高了设备的封切效率和质量,其功能的实现通过PLC控制伺服驱动模块进行精确动作控制。横封机构利用伺服驱动模块带动升降台进行升降,完成送料工作,同时满足不同型号产品尺寸的自适应调整。伺服加上行星减速机通过机械结构驱动后热封器进行前移、后退,完成热封和复位操作。系统通过固态继电器等对横封加热器进行加热,完成热封。横封机构优化后,通过伺服模块对升降机构和热封器位移的方向和距离进行精准控制,同时伺服模块驱动电机实现正反转带动热封进刀和复位,高速精准完成封切工作,其控制电路简图如图5、图6所示。

图5 伺服驱动电路

图6 加热器电路

4 装置实验验证

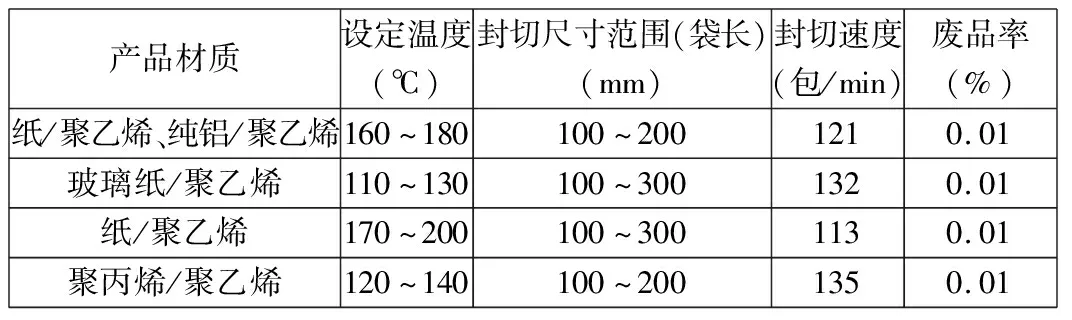

封切机横封机构设计和改进后进行了生产测试,其数据如表1所示。本设备经过调试及运行检测已经成批生产并投入市场,因为其优异的性能,产品在欧美地区及中国大陆均取得了很好的销售业绩[3]。

表1 横封机构优化后测试数据

5 自动控制精密往复横封设备创新性及优点

通过对立式封切机的横封机构进行机械结构和控制方式优化设计,产品调试运行后与市场同类设备进行对比,其具有以下创新性及优点:

(1)机构联动,实现高速封装。通过对升降机构进行优化设计,伺服系统带动横封机构进行封口操作、带动插脚机构同步上下往复移动实现升降操作,具有定向性和准确性,同时满足在高度上的调整需求,确保加工的灵活性,有效提高了横封封口速度,最高可达135包/min。

(2)采用伺服驱动,实现自动往复包装。通过对横封机构进行优化设计,采用伺服加行星减速机通过摆臂组件推动横封封口组件完成封合,操作灵活,可实现连续动作,提高了生产效率。横封封口组件采用高硬度铝合金材料,前热封器固定处加缓冲弹簧,外加缓冲气缸辅助,操作平稳、振动小,提高了生产精度。

插脚机构通过优化结构设计,实现在横封部分动作时保持插脚气缸通气,实现稳定高速插脚导板运动,在封口完成瞬间进行插脚操作,提高了产品插脚的速度和质量,系统的稳定性也有所提高。

(3)自动控制,提高产品精度。通过机构整体优化,实现了高度和宽度的自适应调整功能,扩大了加工产品尺寸和类型范围。设备在实现袋宽在100 mm~300 mm范围可调基础上,还提高了封切质量,其平均废品率远远低于国内平均水平。

6 结束语

通过对立式封切机的横封机构进行优化设计和改造,使其通过模块化伺服控制系统进行动作控制,实现了横封机构的连续往复封切。同时,对横封机构的封口进行设计,使之具备尺寸自适应封切功能,可调整范围达到200 mm,在全自动控制生产模式下,封切速度最高可达135包/min,废品率低至0.01%。通过测试,该设备各项生产数据居于全国同类产品前列。总之,基于自动控制的精密往复横封设备的投入使用将对封切行业发展起到积极的作用。