高温湿热环境下玻纤增强PC 的性能影响研究*

岑 茵,陈勇文,艾军伟,李明昆,梁惠强,丁 超

(金发科技股份有限公司企业技术中心,塑料改性与加工国家工程实验室,广东广州510663)

聚碳酸酯是一种主链含有碳酸酯的聚合物,目前芳香族类尤其是双酚A 型的聚碳酸酯在工业化上得到了广泛的应用,简称BPA-PC(结构式如下),它是一种具有良好综合性能的工程塑料,兼顾透明,高韧高刚,耐热耐寒,尺寸稳定性和电绝缘性高,因此BPA-PC 被广泛应用于汽车、电子电气、建筑和包装、医疗器械、航空航天等不同的领域,并不断深入涉及到人们的衣食住行各方各面。

近年来,随着社会和科技的发展,BPA-PC 的领域应用变得更加广泛,同时在应用过程中,不同新的问题会逐渐暴露出来,作为工程塑料,其中比较重要的问题是聚碳酸酯在服役过程中的失效,尤其是在实际使用中作为结构件等关键结构,一旦发生材料失效,往往会导致整个产品的安全问题。

在不同的老化条件下,聚碳酸酯的老化行为表现的不一样。目前对BPA-PC 的研究主要集中在热氧老化、辐照老化和自然环境放置老化等[1-2]老化条件下的老化行为。BPA-PC 在130℃条件下发生热氧老化时,性能由强而韧逐渐转变为硬而强型,随着老化时间,表面会出现白色点状的缺陷,随着老化时间延长,点状缺陷逐渐扩展成裂纹导致失效[3]。也有文献报道BPA-PC 在γ 射线中辐照老化力学性能和Tg 温度随着辐射条件的加强而降低,通过动力学分析结果表明,BPA-PC 的辐射降解属于无规降解类型[4],BPA-PC 在自然环境中老化,其降解以光氧降解为主,Fries 重排为辅,且氧气的存在对Fires 重排有抑制作用,近期还有文献报道[5]可通过研究PC 中的酯交换现象是存在的,也会引起性能的变化。

通过玻璃纤维来增强改性BPA-PC,赋予材料更高的强度、刚性以及耐高温和绝缘性,是一种应用广泛的改性产品,简称玻纤增强PC,在环境使用过程中避免不了外界的光、氧、热、水分、尘污等因素引起的老化现象,导致产品的机械性能降低,严重影响产品的服役稳定性和使用安全性,因此研究在湿热环境下玻纤增强PC的性能变化规律十分必要。本文通过在温度为85℃、湿度为85% 的人工加速老化条件下研究不同老化时间对性能变化规律,并分析不同玻纤含量增强体系在老化过程中的失效情况。

湿热老化实验是在高温的情况下将水分加速渗透到玻纤增强PC 体系中研究老化行为的一种有效方式,在湿和热的情况下,除了BPA-PC 本色结构是酯类存在着较大的水解降解外,树脂和玻纤之间的界面以及表面和内部存在的缺陷会引起较为复杂的老化行为。

1 实验部分

1.1 原材料和实验仪器

PC 树脂:牌号A2200,日本出光,透明状颗粒,MI=10;玻纤增强PC:JH720-R0G(X),金发科技股份有限公司。双螺杆挤出机:STS-35,科倍隆(南京)机械有限公司;塑料注射成型机:BS80-III,博创机械股份有限公司;环境试验老化箱:KTHG-415TBS,台湾庆声公司;冲击试验机:BPI-5.5STAC,德国Zwick 公司;电子万能材料试验机:CMT6104,深圳新三思材料检测有限公司;熔体流动速率仪:XNR-400A,长春市第二试验机厂。

1.2 样品制备

树脂和塑料粒子在注塑前在鼓风烘箱预设温度为120℃环境下干燥4h 后,按照测试标准注塑测试样条,环境调节48h 后进行测试。

1.3 测试分析

按照取样计划将老化的粒子和标准样条放入恒温恒湿老化箱内,在85℃温度、85% 湿度的环境老化,每次老化完成进行性能测试,从而分析性能的变化。

吸水率测试:将厚度为2.0mm 的样条按照取样计划测试不同湿热老化时间下玻纤增强PC 的吸水率,吸水率通过湿热老化前后的质量差进行计算:

式(1)中,M代表吸水率(%),mi为初始质量(g),mt为不同老化时间的质量(g)。

力学性能:拉伸、弯曲和冲击性能分别按照标准ISO 527(拉伸速度为50mm/min)、ISO 178(弯曲速度为10 mm/min)和ISO 179 进行测试。

熔体流动速率(MFR):按ASTM D1238 测试,测试条件为270℃,砝码质量为2.16kg。

2 结果与讨论

2.1 湿热老化中吸水行为研究

玻纤增强PC 中,玻纤作为增强材料,其主要成为是二氧化硅以及金属氧化物的复合物,因为二氧化硅和BPA-PC 之间的相容性不好,玻纤必须通过偶联剂表面处理后提高和BPA-PC 树脂之间的结合,从而提高玻纤增强PC 的综合性能。此时界面结合差异决定玻纤和树脂之间的应力传递好坏,并决定着最终产品的机械性能以及外观质量,甚至决定了产品的服役稳定性。

玻纤增强PC 在加工过程中,包括挤出熔融和注塑成型必然存在着或多或少的缺陷如空隙、微裂纹、表面细纹等,这些缺陷的存在给水分子的渗透和扩散提供通道,在高温高湿的外界环境下,水份的侵蚀以及材料的吸湿性会影响材料的性能。首先对玻纤增强PC 在湿热老化过程中的吸湿行为十分有必要。

外界环境对材料的吸湿过程有着重要影响,温度越高,起始阶段吸湿速率越快。本实验研究在相同的老化环境下(温度为85℃,湿度为85%),玻纤含量对吸湿行为差异及其产生的原因。

不同玻纤含量体系在湿热老化中吸水率的变化如图1 所示。

图1 不同玻纤含量体系的吸湿率变化Fig. 1 Water absorption of reinforced PC during hydrolysis aging

通过实验结果表明,随着湿热老化时间的延长,玻纤增强PC 的吸湿行为呈四个阶段:

第一阶段是快速吸湿期,第一阶段中所有体系均呈现迅速增长。众所周知,BPA-PC 由于分子链结构特点具有一定的吸湿特性,且其饱和吸湿率为0.2%,此时无论是非增强体系还是不同玻纤含量增强体系均迅速提升到0.2%左右水平,基本达到PC 树脂的饱和吸湿率程度,因此该阶段的水分侵入对象主要是树脂,且因为测试制件的比表面积相似,从实验结果得知,这一阶段玻纤含量对吸湿行为影响不大。

第二阶段为平衡吸湿期,此阶段是在第一阶段后到72h 之间,体系处于一段吸湿率维持在0.2% 平台,在这一阶段玻纤含量越高,调整吸湿率平台越高。这是因为在特定的老化环境下,水分从样件的表面逐渐侵入到内部,因此制件的表面质量和状态,也就是说表面缺陷对吸湿率的变化具有重要的决定性作用。此时,玻纤含量越高,制件的表面缺陷越多,这时水分会存在浮纤缺陷的空隙间,导致会出现平衡阶段中,玻纤含量越高,平衡吸水率越大,此时不添加玻纤的树脂体系不存在与玻纤之间的间隙,因此测试样件内部相对是密实完整的,因此纯树脂体系为0.187%,10% 玻纤增强体系为0.197%,20% 玻纤增强体系为0.20%,30% 玻纤增强体系为0.21%。

第三阶段为缺陷吸湿期,虽然这时树脂基体的吸湿率基本达到平衡,随着老化实验的延长,水分逐渐浸入到制件内部,非增强体系因为不存在树脂和玻纤之间的界面,因此基本上不存在缺陷吸湿阶段,第三阶段的表现和第四阶段是连续的,基本上是稳定的达到饱和吸水率水平。玻纤增强PC 内部空隙如图2 所示,在玻纤增强体系中,玻纤和树脂不存在完全紧密结合,在单根玻纤的树脂结合必定存在不同的非结合缺陷,包括两端的玻纤纤维截面也是公知的缺陷位置,同时玻纤也不是完全的单根分布在树脂体系中,会存在几根甚至几束搭叠在一起,导致在内部不可避免的空隙:树脂和玻纤制件,玻纤和玻纤之间,这些空隙的存在会让水分有空间聚集,在宏观上表现为吸湿率的增加。所以在玻纤增添体系中,在这一阶段的吸湿率还会存在较大速率的增长,这在湿热老化100h ~ 200h 不同体系吸湿率有所变化的实验结果可以阐释。

图2 玻纤增强PC 内部空隙示意图Fig.2 The interaction between glass-fiber and PC

第四阶段为饱和吸湿期,水分从表面浸入并达到内部缺陷的填充充分后,体系的吸湿率会维持在一段较长的稳饱和态,玻纤含量越高,饱和吸湿率越大。随着吸湿达到平衡点后,高温会导致材料的吸水率稍微下降,这是因为高温会使材料内部发生作用,造成裂纹和树脂降解,导致吸湿率下降,这个现象在非增强体系中体现明显。

2.2 玻纤增强PC 湿热老化机械性能的变化

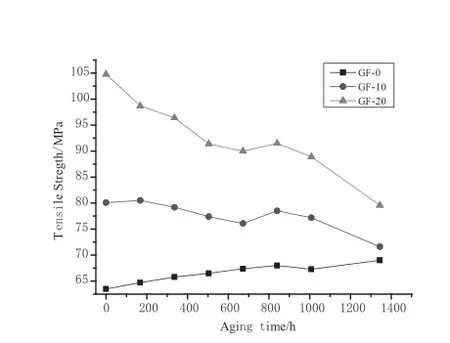

2.2.1 湿热老化对拉伸性能的影响

通过实验结果对比可得,BPA-PC 树脂的拉伸强度随着湿热老化时间的延长,在初期呈现线性增长的趋势,拉伸强度从60MPa 随着老化实验的增加逐渐增加到67MPa,然后基本维持在70MPa 后处于缓慢稳定状态。根据经验和前期实验结果可知在非增强体系中,树脂的拉伸强度会在老化1000h 期间内随着老化时间的延长而有所上升,这是因为在注塑过程中因为PC 分子链的特点在熔融和注塑的过程中形成了较多的自由体积,随着在一定温度的环境下分子链段得到一定的活动能力从而自由体积减小,逐渐形成相对比老化前更加均一的状态,从宏观体现为拉伸强度升高。

随着玻纤作为增强填料加入到PC 树脂中,拉伸强度随着老化时间的推延呈现和树脂体系完全不一致的状态,不同玻纤含量体系的拉伸强度的湿热老化行变化如图3 所示。玻纤增强体系的拉伸强度随着老化实验的进行而明显降低,在降低过程中出现两种变化趋势。

图3 不同玻纤含量体系拉伸强度湿热老化行为Fig.3 Tensile strength of reinforced PC during hydrolysis aging

在玻纤增强体系中,玻纤的大量存在打破了BPAPC 树脂的均一性,存在树脂基体相以及玻纤增强相,由于两相的相容性差异必然也存在基体和玻纤之间的界面结合和界面脱离相,因此随着湿热老化的进行,玻纤增强相不发生任何变化,界面缺陷是导致拉伸强度下降的最主要原因。由于结合缺陷的存在,树脂本身由吸湿行为水分的存在作为增塑剂在一定程度上可以让缠结的分子链排列得更加规整从而在宏观中显示拉伸强度的微微上升,此时树脂拉伸强度的增加不足以抵挡水分的侵入导致界面结合力的逐渐下降,玻纤含量越高,结合缺陷越多,衰减率越快。

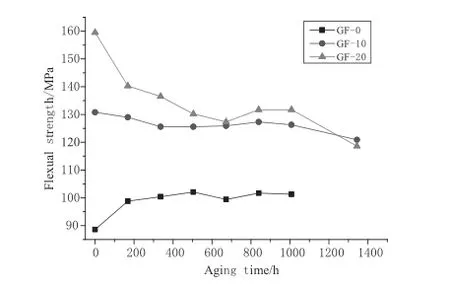

2.2.2 湿热老化对弯曲强度的影响

从图4 呈现的不同玻纤含量体系的弯曲强度湿热老化行为趋势图可得知:玻纤含量越高,弯曲强度和弯曲模量线性增加,玻纤含量越高弯曲强度和弯曲模量越高。

图4 不同玻纤含量体系弯曲强度湿热老化行为Fig.4 Flexural strength of reinforced PC during hydrolysis aging

非增强体系(GF-0)的弯曲强度90MPa 和弯曲模量2000MPa,10% 玻纤增强体系(G-10)弯曲强度130MPa 和弯曲模量3500MPa,20% 玻纤增强(G-20)弯曲强度160MPa 和弯曲模量5500MPa。但是在增强体系中,弯曲强度随着湿热老化时间的延长呈明显的下降趋势,且玻纤含量越高,弯曲强度下降趋势越明显。在老化初期,弯曲强度的急剧下降主要是因为水分的侵入对玻纤和树脂之间的界面破坏有关,整体看来20% 玻纤增强体系下降趋势明显强于10% 玻纤体系,这是因为玻纤含量越高,体系中因为分散程度的不均一产生的缺陷越多,当达到600h 老化后,玻纤含量对弯曲强度的影响随着湿热老化时间的延长基本一致,此时弯曲强度的下降主要是由于树脂的吸水率导致的,因此无论玻纤含量高与低,基本趋于一致。

如图5 所示,湿热老化过程中非增强体系(G-0)的弯曲模量随着老化时间的延长呈现缓慢的上升趋势,增加的程度比拉伸强度更缓慢,在湿热老化200h 以后基本处于保持在2000MPa 水平上,和老化前对比,增大了约10%。同样,非增强体系的弯曲模量趋势和弯曲强度一样,在老化200h 后基本保持在2300MPa 水平上,和老化前对比,上升了15%。

图5 不同玻纤含量体系弯曲模量湿热老化行为Fig.5 Flexural modulus of reinforced PC during hydrolysis aging

10% 玻纤增强体系(G-10)的弯曲模量在湿热老化过程中基本维持在3700MPa 水平,20% 玻纤增强体系(G-20)弯曲模量维持在5800MPa 水平。弯曲性能的湿热行为和拉伸强度的变化是一致的。2.2.3 湿热老化对冲击强度的影响

图6 对比了非增强体系以及不同玻纤含量的Izod缺口冲击强度随着湿热老化时间的延长的变化趋势,在非增添体系中因为BPA-PC 树脂的分子结构决定了其自身具备既刚又韧的特性,初始Izod 缺口冲击强度高达70kJ/m2,随着湿热老化的进行,缺口冲击强度逐渐下降,在600h 左右达到保持率为50%,后降低到10kJ/m2水平后维持不变。

图6 不同玻纤含量体系Izod 缺口冲击强度湿热老化行为Fig.6 Izod notched impact strength of reinforced PC during hydrolysis aging

玻纤一旦加入,初始的冲击强度同比树脂急剧下降,玻纤的加入由于界面缺陷的存在破坏了BPA-PC 树脂本身的一致性,缺口冲击强度基本在10kJ/m2左右。20%玻纤增强体系的缺口冲击强度高于10% 增强体系,这是因为在冲击面断裂时候,玻纤的拔出也需要消耗能量,这是导致变化的原因。

随着湿热老化实验的进行,玻纤增强体系先急剧降低后维持在一定的强度水平,10% 玻纤增强体系的衰减更加迅速。

BPA-PC 树脂体系(G-0)的无缺口冲击在本次实验中均不断,记录为NB,在图7 中没有做出对比曲线,因此这里不过多阐述,但因为在无缺口冲击中树脂均为NB,说明BPA-PC 的分子链主链没有发生剪刀式降解,仅处于初级的水解阶段,因此对于体系来说湿热老化期间,树脂基体是稳定的。

图7 不同玻纤含量体系Izod 无缺口冲击强度湿热老化行为Fig.7 Izod unnotched impact strength of reinforced PC during hydrolysis aging

对比图7 中10%玻纤含量以及20%玻纤含量的无缺口冲击强度曲线,玻纤的加入使无缺口冲击强度下降,从NB 变化到10% 玻纤增强体系(G10)的60kJ/m2,20%玻纤增强体系(G20)的50kJ/m2,该现象和缺口冲击的变化行为是一致的,均为玻纤的加入破坏了树脂的一致性,材料表面和内部的缺陷在受到外力作用下容易从缺陷点扩展为大裂纹最终导致失效。玻纤含量越高,无缺口冲击强度越低。

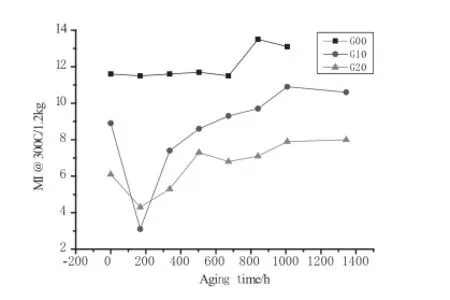

2.3 玻纤增强PC 的熔融指数的湿热行为

通过图8 的熔体流动指数的湿热老化行为,与BPAPC 树脂的对比可得,在湿热老化时间为800h 以前,树脂的熔体流动指数(MI)基本不发生变化,在老化时间大于800h 以后,树脂的MI 会增加18%,再次说明在老化时间为1000h,整个树脂体系是基本稳定的,不会发生分子主链的降解,因此上述的各种性能变化主要产生原因是玻纤的引入导致界面缺陷引起的。

图8 不同玻纤含量体熔体流动指数的湿热老化行为Fig.8 MI of reinforced PC during hydrolysis aging

对于玻纤增强体系来说,在湿热200h 之前,MI 出现了降低的状态,随后随着老化时间的增加MI 均为增长,且10%玻纤增强的增长幅度稍微快于20%体系。

3 小结

湿热老化实验是在高温的情况下将水分加速渗透到玻纤增强PC 体系中研究老化行为的一种有效方式,通过研究对比湿热老化对玻纤增强体系的结构和性能影响可知,湿热老化过程中,玻纤增强体系存在着四个不同的吸湿阶段,玻纤含量越高吸湿率越大。在湿和热的情况下,除了BPA-PC 树脂是酯类存在着较大的水解降解的风险外,树脂和玻纤之间的界面以及表面和内部存在的缺陷会引起较为复杂的老化行为,本实验表明在湿热条件(温度85℃,湿度85%)老化1400h 中没有出现明显的树脂基体水解降解的现象,但玻纤增强体系是随着老化实验的进展各项性能均有所下降,各项性能的保持率维持在50%以上。