某重型柴油发动机悬置支架优化分析

毛中欣,陈员娥,杨森

(江西五十铃发动机有限公司,江西南昌 330200)

0 引言

某公司于2017年开发的一款载质量4.5 t的重型柴油版皮卡汽车。该系列车型全系采用江西五十铃4JJ1发动机,搭载格特拉克变速箱,动力总成采用常用的三点式布置方式,该产品所搭载的发动机在台架试验时,出现发动机悬置左支架开裂现象。

通过分析,在零部件出图设计时,因空气泵零件本身质量大,且需4个固定点,及空气泵在发动机总体布置上的实际情况,故对空气泵支架与发动机右支架进行了一体化设计,在进行发动机台架试验时,造成了疲劳破坏,最终导致发动机悬置支架空气泵支撑部位处的断裂。为解决此问题,优化了悬置支架空气泵支撑部位的结构和更改张紧轮总成支架加强筋的位置,以此来避免应力集中的出现,经过理论分析及发动机台架试验验证,有效地解决了该问题。

1 故障现象及原因分析

在台架试验时,出现发动机悬置支架空气泵支撑部位开裂现象,具体如图1所示。

图1 发动机悬置支架空气泵部位开裂

从图1可看出,发动机悬置支架断裂的断口表面为粗晶粒状,分析认为可能是疲劳破坏导致。为验证其正确性,对该零部件进行了相关校核计算。

1.1 零部件结构设计的CAE分析

在设计出图时,因空气泵零件本身特点及其在发动机总体布置上的实际情况,故对空气泵支架与发动机右支架进行了一体化设计,零部件的结构如图2所示,基础数据见表1。

图2 零部件结构

表1 基础数据

从图3应力云图分析结果可知,发动机悬置支架最大应力为340 MPa,大于许用应力320 MPa,不满足目标值要求,张紧轮总成支架最大应力为136 MPa,小于许用应力170 MPa,满足目标值要求。

图3 悬置支架和张紧轮总成应力云图

1.2 零部件局部结构修改后的CAE分析

在发动机悬置支架断裂后,重新对该支架的空气泵支撑部位结构进行了优化,优化前后的结构如图4所示。

图4 悬置支架结构优化前后变化

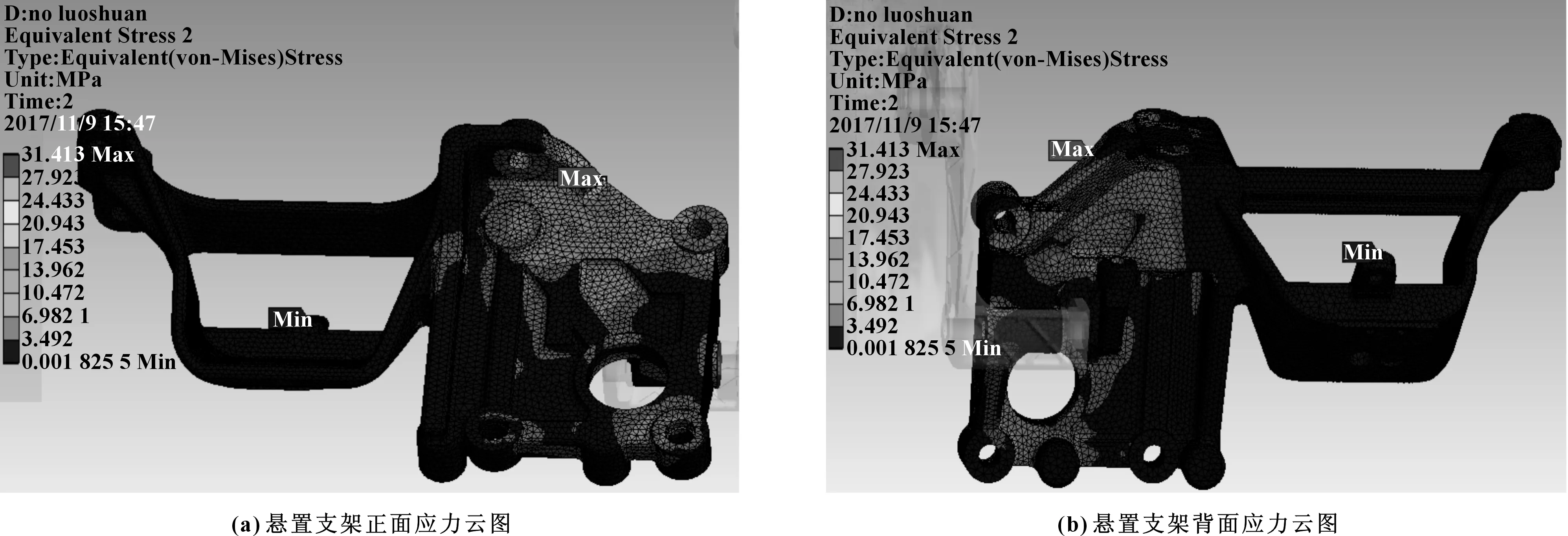

发动机悬置支架空气泵支撑部位结构优化,针对优化后的零件进行了CAE分析,分析结果如图5所示。从图5中可知,发动机悬置支架最大应力由原设计的340 MPa降至为31.4 MPa,小于许用应力320 MPa,符合目标值要求。

图5 悬置支架修改后的应力云图

综上分析,更改零部件断裂部位结构后,可使发动机支架的应力值得到有效地降低。

2 解决措施及理论验证

根据疲劳破坏的机制可知,导致发动机悬置支架断裂的原因是:由于应力过大引起的零部件疲劳破坏。根据影响疲劳极限的3个因素:(1)构件外形;(2)构件尺寸;(3)构件表面质量。同时考虑部件经济性的因素,制定发动机悬置支架开裂的解决措施如下:

对零部件的变形部分作局部结构优化,避免应力集中——更改发动机悬置支架空气泵支撑部位处与缸体侧端面连接的结构,取消空气泵在支架上的左后方固定点(采取三点固定空气泵),同时优化张紧轮总成支架的加强筋。

对解决措施进行了理论验证,修改后的Mises应力云图如图6所示。

图6 悬置支架及张紧轮总成支架修改后的Mises应力云图

从图6可知:发动机悬置支架最大应力由原设计的340 MPa降至为31.4 MPa,小于许用应力320 MPa,满足目标值要求;同时优化后的张紧轮总成支架最大应力由原设计的136 MPa降至为106.8 MPa,小于许用应力170 MPa,满足目标值要求。

从以上分析可以看出,优化了两零部件的结构后,发动机悬置支架和张紧轮总成支架的最大应力值都有不同的下降,且都符合目标要求。

通过理论验证,解决了发动机右悬置支架空气泵支撑部位处开裂问题。

3 试验验证

优化后的发动机悬置支架经过发动机台架337 h的震动试验、500 h的全速全负荷试验无断裂现象,并且自上市销售至今,未收集到售后及终端客户反馈类似问题。

4 结论

在进行零部件设计时,为避免发生疲劳破坏,首先要从引起疲劳极限的3个因素入手,同时考虑零部件成本、制造工艺的要求。要降低零部件的疲劳极限,最主要的是考虑零部件的应力影响,使零部件避免出现应力过大,最终导致疲劳破坏的现象。