内置式永磁同步电机退磁仿真建模及特征分析

刘麦,马艳花

(海南经贸职业技术学院,海南省智能电网装备工程研究中心,海南海口 571127)

0 引言

永磁同步电机以其结构简单、动态响应快、高可靠性、高效率、高功率密度等优点,广泛应用于军事、工业、日常生活等领域[1],目前电动汽车上驱动电机也多以永磁同步电机为主。永磁同步电机的磁场是由转子上的永磁体所产生,永磁材料主要分为铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土永磁材料和复合永磁材料等,具有宽磁滞回线、高矫顽力和高剩磁的特点[2]。稀土永磁材料小型化、轻量化、性能高的优点,以及在我国储量和产量大、成本低,使得其发展迅速,应用范围广,电动汽车驱动电机常用钕铁硼稀土永磁材料。永磁材料和其他磁性材料一样,也会发生退磁现象。当永磁体提供的磁场出现退磁时,会直接影响电机的运行,从而威胁电动汽车的安全。因此,永磁电机的退磁分析是电机设计、生产制造和后期维修维护不可忽略的问题。

1 内置式永磁同步电机结构

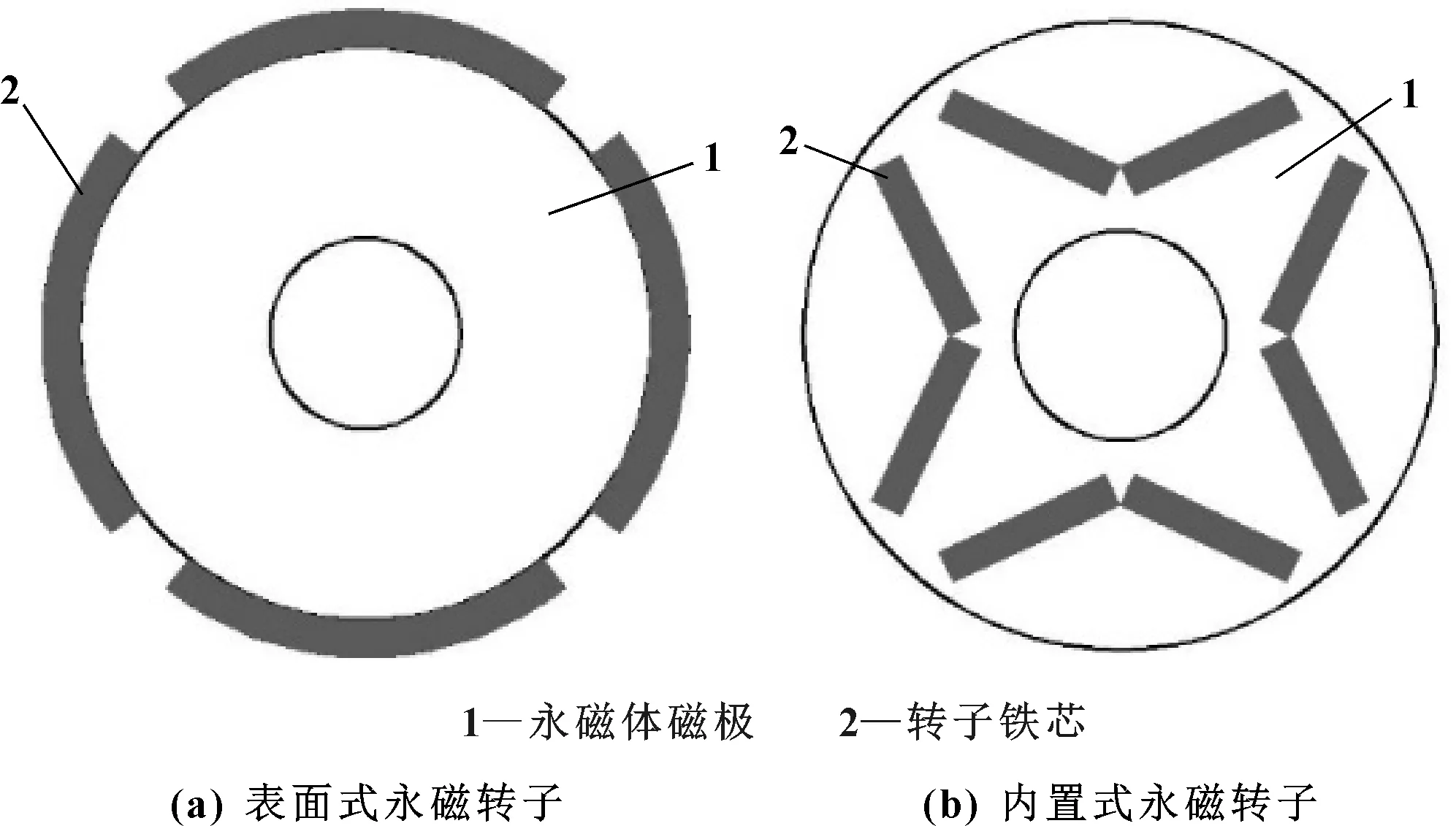

永磁同步电机根据转子结构中永磁体磁极分布的不同,主要可分为表面式和内置式两种,如图1所示。表面式结构又分为表面凸出式和表面嵌入式,内置式结构有“一”字型、“U”字型、“V”字型等[3]。

图1 永磁转子结构

表面式永磁转子结构简单、制造工艺简单、成本低、易于优化实现正弦波气隙磁密,但无法进行弱磁调速,调速范围很小,且机械强度较小。内置式永磁转子结构复杂、成本高,但动态、稳态性能好,具有高气隙磁通密度、高过载能力、高功率密度,能够实现弱磁调速、调速范围宽,且机械强度大、抗退磁能力强等优点[4],因此电动汽车永磁同步电机多采用内置式永磁转子结构。文中以某电动汽车驱动电机用永磁同步电机为研究对象,对电机进行仿真建模及退磁时的特征分析。

2 永磁同步电机退磁模型

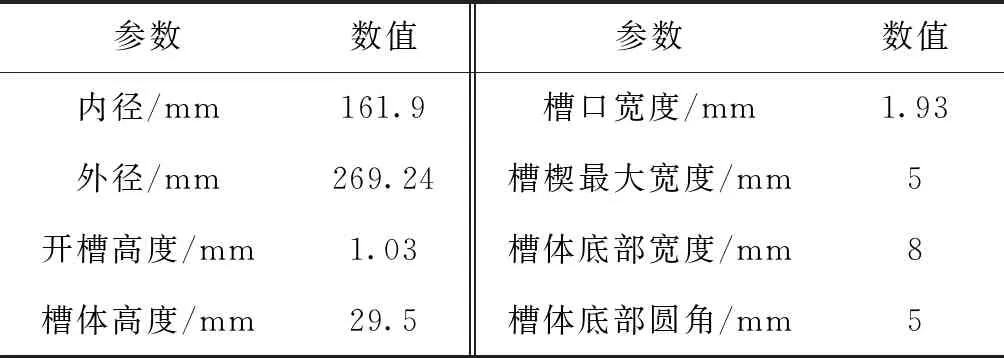

永磁同步电机为8极48槽内置式永磁体结构。其中定子参数见表1,定子绕组为三相单层绕组结构。

表1 定子结构参数

转子采用V型内置式结构,外径160.4 mm,内径110.64 mm,气隙宽度0.75 mm。共16个永磁体磁极,其槽体参数如图2所示[5]。永磁材料型号采用N38SH,最高工作温度150 ℃,矫顽力Hcb为915 kA/m,剩磁Br为1.23 T,回禀矫顽力Hcj为1 592 kA/m。

图2 转子结构

汝铁硼永磁材料是目前性能最高的永磁材料,工作于磁滞回线的第二象限退磁部分,在去磁工作点之下磁导率变化极小,可认为是线性退磁关系,也就是退磁情况下磁导率保持不变。文中研究永磁体均一退磁情况下的特征分析,以均一退磁20%、40%、60%、80%为研究对象。根据汝铁硼永磁体的特性,可通过不改变磁导率,依次降低剩磁Br20%、40%、60%、80%来实现电机退磁模型的建立。

3 永磁同步电机退磁特征分析

3.1 气隙磁密分析

永磁同步电机模型稳态仿真计算,不施加激励,空载情况下永磁体未退磁时电机的磁通密度云图如图3所示。由图可见,磁通密度分布均匀,永磁体部分未出现失磁。

电机内部磁通可分解为径向磁通和切向磁通,其中径向磁通作用于定子和转子各部分,产生转矩、反电动势等,是实现能量转换的桥梁。取气隙磁通密度位置为转子与定子气隙正中间,对该位置进行径向磁通密度取值,可得图4所示气隙磁密曲线。从曲线可知,整体呈正弦波但含有较大成分的谐波分量,对气隙磁密曲线进行FFT变换。

图3 电机磁通密度云图

分别计算均一退磁20%、40%、60%、80%之后的电机磁通密度云和气隙磁密曲线,并进行气隙磁密曲线的FFT变换,可得各退磁率下的FFT变换后前13次谐波情况,结果如图5所示,各谐波分量与基波分量的百分比(谐波含量)见表2。

图4 气隙磁密曲线

图5 气隙磁密曲线FFT变换

表2 气隙磁密各次谐波占基波百分比 %

由表2可知,随着退磁程度的加深,气隙磁通密度随之明显减小。各谐波含量中,5次谐波含量依次降低、11次谐波含量依次增加。同时仿真计算细化退磁程度依旧满足此变化趋势。因此,可将5次谐波含量和11次谐波含量作为永磁同步电机是否退磁的一种诊断依据。

3.2 反电动势分析

正常磁场下反电动势曲线如图6所示。

图6 空载反电动势曲线

空载运行时电机的反电动势是永磁体产生的空载气隙磁通基波分量在绕组中产生的感应电动势,与磁场强度有关,最能直接反应内部磁场情况,从而掌握永磁体的磁性能变化。激励输入0,转速750 r/min空载运行时分别对永磁同步电机正常情况、均一退磁20%、退磁40%、退磁60%、退磁80%情况下进行反电动势仿真计算。

正常情况和均一退磁20%、退磁40%、退磁60%、退磁80%情况下空载反电动势的基波幅值见表3,对各个情况下的反电动势取A相波形进行FFT变换,结果见表4。随着退磁程度的加深,电机内部磁场强度减弱,根据空载反电动势公式可知,反电动势大小和磁通呈正比例关系,因此,反电动势也明显随着退磁程度的加深而减小。同时,从FFT变换可以看出,5次谐波占基波的百分比随着退磁程度的加深而逐渐减小。因此,空载反电动势的大小和5次谐波含量可作为判断是否退磁的诊断依据之一。

表3 反电动势基波幅值 V

表4 反电动势各次谐波占基波百分比 %

3.3 相电流分析

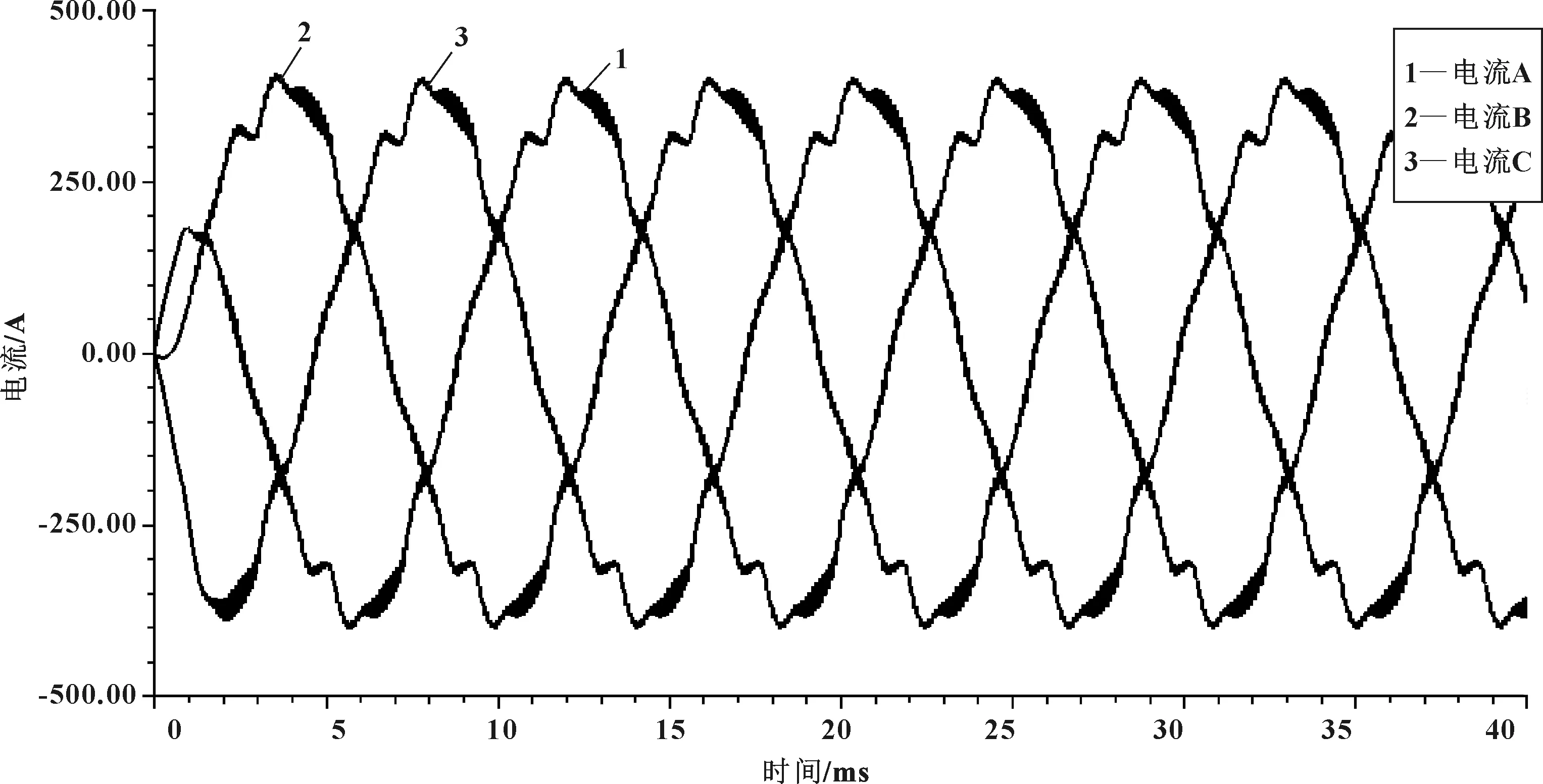

该永磁同步电机基准功率50 kW,基准转速1 194 r/min,基准转矩400 N·m。设置负载工况下对电机进行仿真计算定子三相相电流。正常磁场下三相相电流如图7所示,由于迭代的原因,电流波形在最开始不稳定,3 ms后趋于稳定。

图7 定子三相相电流曲线

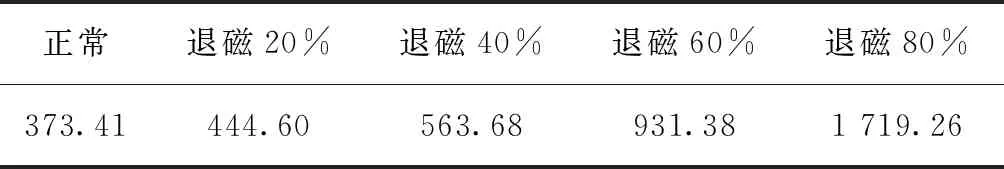

取A相定子电流稳定后的10~30 ms区间的波形进行FFT变换。同理,计算退磁20%、退磁40%、退磁60%、退磁80%情况下负载工况的三相相电流并进行FFT变换,基波幅值及前13次谐波占基波百分比结果见表5和表6。

表5 定子A相电流基波幅值 A

表6 定子A相电流各次谐波占基波百分比 %

永磁材料退磁引起电机内部磁场减弱,负载不变情况下,为获得与负载平衡的电磁转矩,必然会使得功角增加和电流增大。在不改变功角的前提下,定子电流将大幅提高。同时,从FFT变换结果可以看出,3次谐波和7次谐波占基波分量的百分比增加,特别是3次谐波含量增加明显。因此,当定子电流增加和3次谐波含量增加也可以作为诊断永磁同机电机出现退磁现象的依据之一。

4 结论

退磁故障诊断的核心是通过对电机内部信号进行分析,提取能表征退磁故障的简单、显著的特征量。当永磁同步电机出现退磁现象时,必然会导致磁通密度的下降,从而引起电机内部各特征参数的变化。通过分析电机各特征参数,可判断永磁体是否发生退磁现象,而其中最直观的体现是反电动势和相电流,可通过外电路进行检测与诊断。永磁体退磁分为可回复退磁和不可逆失磁,通过对电机内部特征的检测与诊断,判断当出现不可逆失磁故障时,进行及时充磁,避免永磁体持续失磁恶化,保证电动机运行的稳定性、可靠性和安全性。