基于完全析因实验的后桥异响故障诊断分析

郭凯,马友政,陈忠敏,夏立峰,赵应强,孙伟元

(四川建安工业有限责任公司,四川雅安 625100)

0 引言

随着消费者对汽车舒适性要求的不断提高,NVH性能在汽车竞争力指标中的比重越来越大[1]。其中前置后驱布置的车型技术成熟,动力性好,广泛应用于MPV、SUV、皮卡等多种高性能车,但由于这种布置传动路径长,由发动机、变速箱、传动轴、驱动桥等多个回转部件产生耦合振动,极易导致整车NVH性能下降[2]。

针对后桥的NVH性能,国内外学者进行了广泛而深入的研究,研究成果清晰地表明,后桥NVH问题是系统性的动力学问题,往往涉及整个传动系统,如动力源、传动轴、轴承、润滑、阻力矩等[3-4],同时对后桥问题的分析还要充分考虑实际应用场景的影响[5-6]。但是企业遇到实际的噪声问题时,往往习惯性地首先聚焦于单一零部件故障。

本文作者提出一种全新的异响故障分析思路,从系统角度研究整车异响问题,考虑多重因素耦合作用,并给出各个因素对异响的贡献量,指导工作资源的分配,最终制定经济高效的整改措施,彻底解决异响问题。

1 分析思路介绍

一般分析噪声问题主要应用动力学系统建模研究、CAE分析、噪声测试等NVH方法,其优点是技术成熟,几乎可以分析各个层次各个领域的问题,但是其缺点是对技术人员的理论水平、技术水平、项目经验要求高,对软件、设备的投入大,工作时间需求大,不利于迅速围堵、解决突发的产品问题。

文中提出解决异响问题的新思路,结合主观评价方法和统计学方法分析异响故障,降低NVH试验的工作量和难度,创造高效的可重复的分析流程,迅速分析解决问题,流程如图1所示。

当异响故障发生时,应当首先准确描述异响现象,锁定研究对象,如在某种工况下产生难以忍受的噪声或者振动。并预判故障带来的影响,判断问题严重性,例如故障会干扰驾驶员驾驶、故障会导致车辆失控等。

图1 异响问题分析流程

主观评价能够最直观地反应客户的抱怨,并且具有执行效率高、操作简单的优点,贯穿异响分析的整个流程。分析异响故障时,首先要进行全面的主观评价,即在各个工况下对比异响车和无异响车,通过故障再现确认故障发生的条件,记录故障的严重程度,锁定真正需要关注的故障工况。

根据主观评价结果选择故障诊断的研究范围,如根据刹车踏板抖动推断ABS故障。在实际应用中,根据主观评价结果选择故障研究范围的参考依据,首先是企业的FEMA和NVH数据库[7]。

智慧建筑专委会坚持为行业服务、求真务实办事的宗旨,在政府和会员单位之间积极发挥桥梁纽带作用,努力为会员单位服务,维护会员单位的合法权益,促进行业技术进步和产业资源整合,推进产、学、研合作,推动国际交流与合作;推动智慧建筑事业健康、有序的发展。

在确定研究范围后,根据问题特点设计验证方案。以客观试验、检测等为主,寻找有信服力的客观证据,验证推断的准确性,如通过动刚度测试判断悬置隔振能力是否足够等。如果试验结果与预期一致,则锁定故障源;如果试验结果与预期不符,则在此基础上修正判断和试验方案,重新试验直至结果与预期一致[8]。

故障源可能不唯一,同时相互之间可能存在影响,单一优化无法解决问题,全部优化成本很高。如电机异常振动受电流谐波(IBGT)、气隙磁通、定子槽、电极布置等影响,每一个变量的变化又会影响到其他变量,因此电机振动控制可首先考虑调整控制策略。针对这种情况,应对故障源分类,确认哪些因素是独立作用的,必须独立彻底解决;哪些故障源是耦合作用的,分析各个因素的贡献度,以分配工作资源,经济高效的解决问题。对于耦合因素的分析,有动力学建模贡献度分析、TPA试验贡献度分析、DOE完全析因试验贡献度分析等多种方法,可以根据研究深度、工作效率、时间成本等实际需求进行选择[9]。

最后,设计试验或检测方案,调查各因素的故障机制,如尺寸超差、热处理残余变形过大、轴承压装不到位、橡胶老化、轴承游隙大等。并根据各因素的贡献度,选择经济高效的整改措施解决异响问题。

2 异响后驱动桥的故障诊断分析

为检验本异响分析流程的有效性,下面给出一个实际异响问题的解决案例。

2.1 问题描述和异响源头分析

某车型后驱动桥在行驶过程中存在明显异响,影响正常驾驶,乘客难以忍受。

取异响车和非异响车,进行3、4、5挡的全油门加速、滑行工况和匀速工况的主观评价。全车5人满员,每一工况下,驾驶员不变且评价人员前、后排互换座位多次评价。结果显示各工况均存在明显异响,5挡异响最为明显,异响音色随转速变化,转速升高异响变大,且后排异响大于前排。

根据主观评价结果,异响属于回转部件问题,推断为传动系统末端结构造成,首先怀疑后桥异响,存在齿轮故障。

图2为异响车和无异响车的后排噪声对比。车内整体噪声水平一致:由50 km/h全油门加速到120 km/h时各个车的车内总噪声均在65~75 dB(A)之间,由120 km/h滑行到50 km/h时各个车的车内总噪声均在70~60 dB(A)之间。车内齿轮噪声水平一致:加速及滑行工况下各个车在50~120 km/h 车速区间内的车内齿轮噪声均在40~60 dB(A)之间。数据表明好车、差车的齿轮噪声水平一致,齿轮噪声与整体噪声在全速度段的差值都大于10 dB(A)且噪声均值差大于14 dB(A),齿轮噪声绝对值小于60 dB(A),性能优异。后桥齿轮明显不是异响的源头。

图2 异响车和无异响车的后桥齿轮噪声无差异

因为推断异响在传动系统末端,是随转速变化的回转部件,又因为回转部件的噪声具有明显的阶次特性,因此通过对比异响车和无异响车的声场继续分析潜在异响源。

图3为异响车和无异响车在5挡加速、滑行工况下的声压场图。图(a)和(b)为异响车的声压场图,框选出的阶次为传动轴阶次,有明显噪声峰值。图(c)和(d)为无异响车的声压场图,明显没有该阶次峰值,且该阶次峰值为异响车和无异响车的声压场图的唯一区别。

图3 异响车和无异响车传动轴噪声差异明显

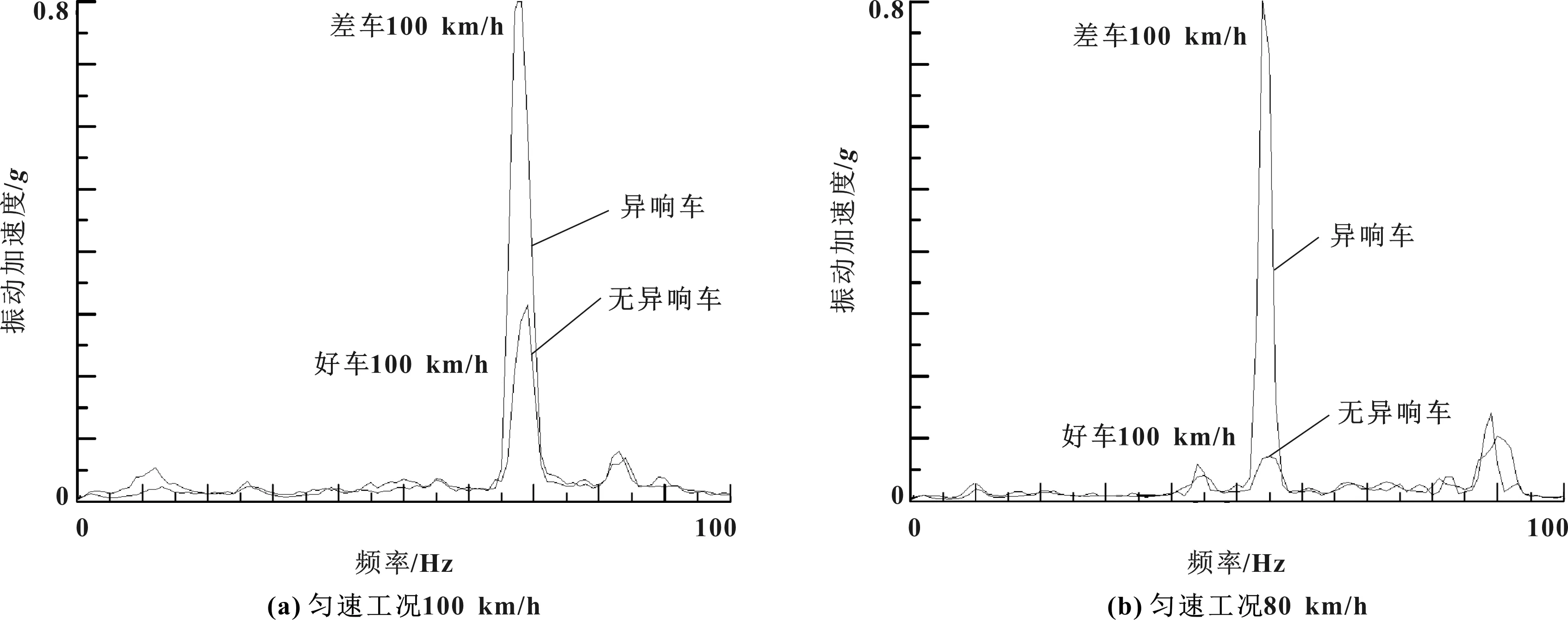

为量化传动轴阶次的差异,对比异响车和无异响车在80 km/h匀速工况和100 km/h匀速工况下的后桥减速器壳体振动,如图4所示,得到两个发现:

(1)异响车传动轴阶次振动剧烈超过0.8g,无异响车小于0.2g;

(2)无异响车与异响车的传动轴阶次振动都具有振动峰值,仅是幅值的差异。

图4 异响车和无异响车传动轴阶次振动差异明显

传动轴阶次噪声符合异响源在传动系末端的推断,但是与齿轮故障的推断无关。传动轴阶次噪声来自于传动轴轴系,包含传动轴、凸缘、后桥主齿轴承等。因此推断是由传动轴系部件中的某一个导致异响故障。

为验证该推断,对传动轴、凸缘、后桥主减进行单因子对换试验,即每组试验只兑换异响车与无异响车的一个零部件,其他零件状态不变。仅当单因子兑换无效时,进行双因子兑换。排查试验证实,消除此异响可以通过更换后桥主减、主减凸缘、传动轴中的一个或多个来实现。证实了传动轴系是本次异响源的推断。

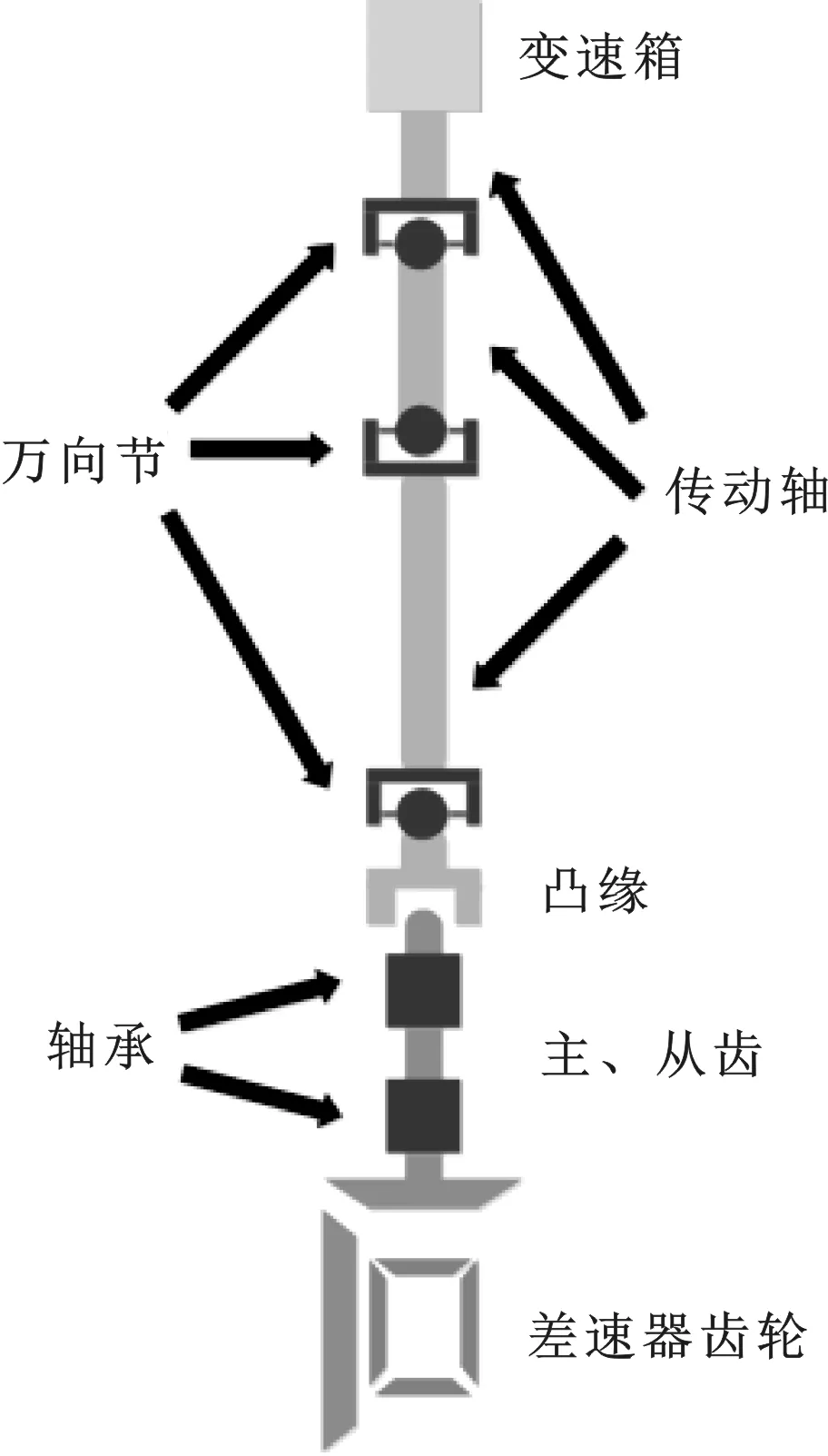

2.2 原因机制分析

如图5所示为前置后驱的传动系统简图,传动系统是由万向节、轴承等支撑结构组成的多体多自由度动态耦合振动动力学模型。动力学模型的主要参数包括转动惯量、支撑刚度、扭转刚度、阻尼及速比参数等[2]。文中传动系长达1 400 mm,传动轴与主动齿轮长度比超过5∶1,全系统支撑跨度大,系统转动惯量、支撑刚度对扭振的影响很大。当系统优化不良、制造过程变差较大时,容易造成传动轴的轴系的支撑刚度等动力学特性发生较大变化,导致出现异常扭振现象。

图5 传动系统简图

文中通过更换传动轴、凸缘、主减都可以消除异响,但没有一个部件是所有试验组都被更换的,说明各个因素对异响的贡献之和达到一定阈值后,异响就会被明显感知,即异响是各个因素的耦合作用引起的。因此,从系统层面故障愿意进一步分析。

2.3 贡献度分析

选取严重异响车与无异响车作为实验样本,其技术状态见表1,传动轴改制,直径发生明显变化;异响车凸缘止口跳动超差。依据完全析因试验法,运用双状态方差分析,研究传动轴、凸缘、主减这3个变量因子对异响的影响及贡献。

表1 异响车和无异响车技术状态

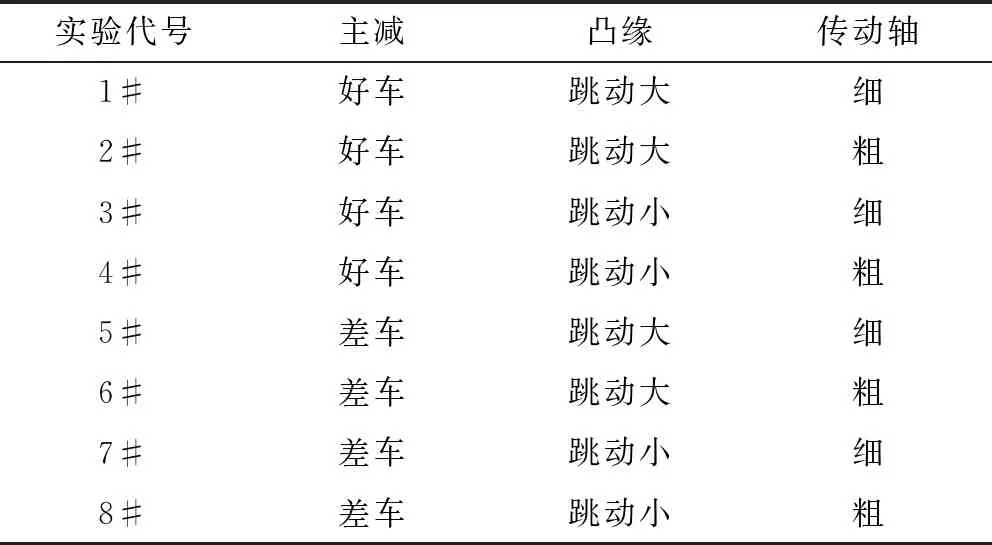

传动轴、凸缘、主减3个影响因子分别对应两个状态,见表2;设计完全析因实验组合有8组,见表3。以传动轴阶次噪声作为输出变量。

表2 完全析因实验的3因子2状态

表3 完全析因实验设计表

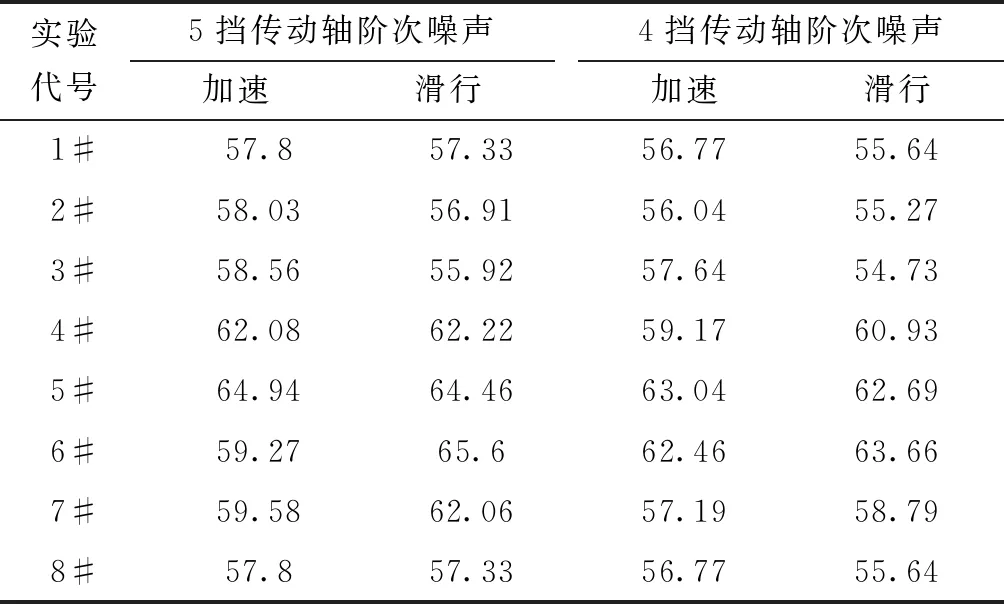

这8组设计的试验验证过程中做如下3个假设:(1)假设反复装配对噪声水平的影响可以忽略;(2)假设试验顺序对噪声水平的影响可以忽略;(3)假设其他实验条件一致,如路况、风速等。测得32组噪声数据,结果见表4。

表4 输出变量表 dB(A)

表4中的噪声幅值分布没有直观规律可循,因此必须通过完全析因分析解读数据中的潜在信息。

以5挡加速工况为例,介绍应用完全析因法分析各因素贡献度的方法。如图6所示,各因素的效应分析图中(主减*凸缘)和(主减*传动轴)的概率小于0.05,影响效应明显,其他因素影响效应都不明显,尤其是单因子因素影响效应不明显。再通过图7可知,主减、凸缘、传动轴的相关系数R2分别为0.073 465、0.011 435、0.038 366,R2远小于1,进一步说明各因素单独作用对异响影响很小。这与推断一致,异响是系统的综合作用。

图7 拟合曲线及相关系数

表5 极差、方差分析表

因此,为了解决异响问题需要全面优化各个因素,但是又要根据不同因素的贡献度合理地分配工作资源。根据极差和方差计算的贡献度见表5。表中Ki为因素每个水平的加速噪声的和,极差R为Ki中最大值和最小值的差,极差贡献度为各个因素的极差与极差和的比;S为离差平方和,ρ为离差平方和贡献度。极差贡献度和离差平方和贡献度在数值上存在差距,但是各因素的权重趋势一致,能够非常好地反映各因素的贡献。

实际应用中采用方差贡献度,即离差平方和贡献度,得到各个工况下的贡献度见表6。平均各工况下的贡献度为:主减贡献度71%,凸缘贡献度17,传动轴贡献度12%。

表6 贡献度分析 %

2.4 检测分析

确认3个因子都对异响有贡献后,需要分析每一个因子的改善点以最终解决异响问题,因此选择8个异响样件进行拆解检测。

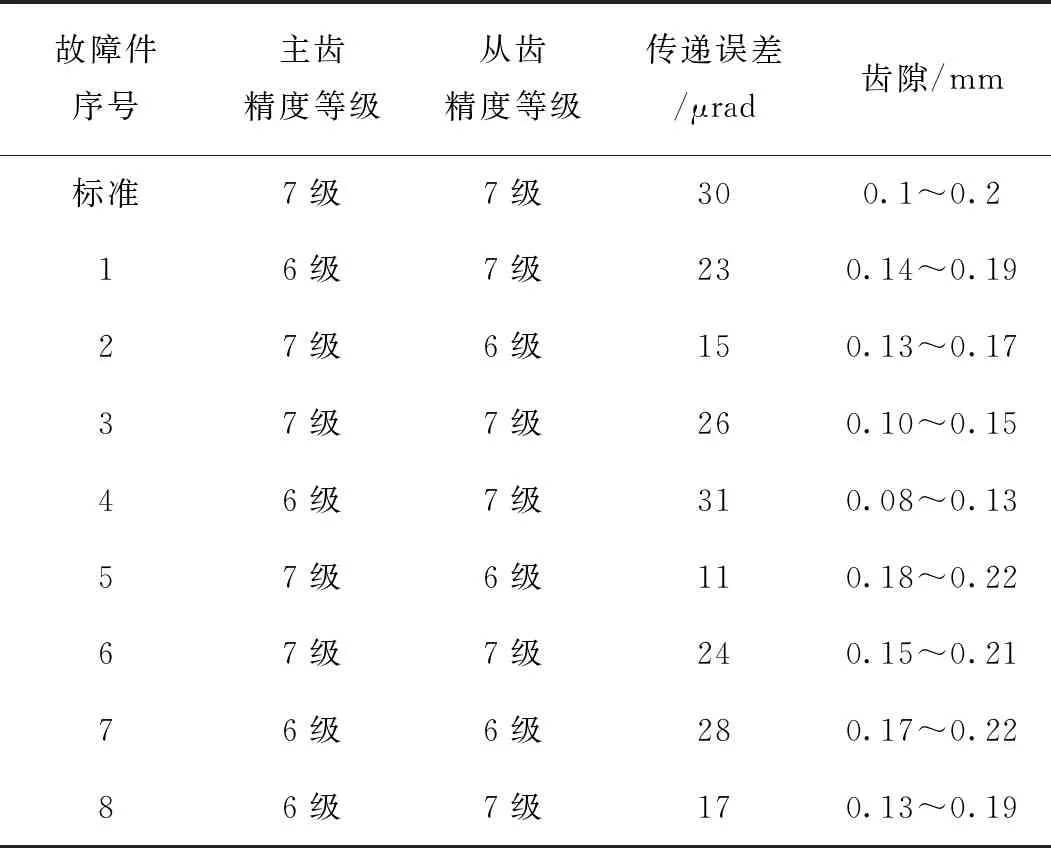

主减贡献度占71%,应首先优化,重点整改。如图5所示,在传动轴系扭转系统中,主减主要包含齿轮、轴承两部分组成。现对齿轮拆解检测,结果见表7,齿轮的精度、传递误差、齿隙等指标也完全符合要求。齿轮印痕如图8所示,印痕标准、齿面良好。前述已经说明齿轮阶次噪声良好,综上所述说明齿轮不是异响源。轴承是主减的潜在异响源。

表7 齿轮检测

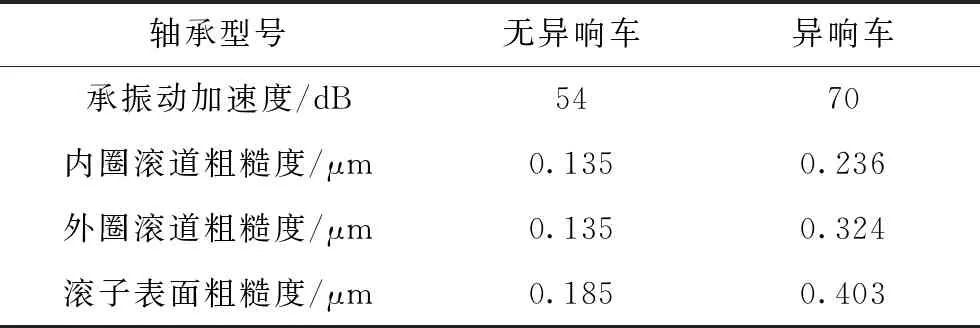

对轴承进行专业机构送检,结果显示轴承滚道凸度、滚道角度、内外圈圆度等无问题,但是轴承振动加速度超标,轴承磨损严重,见表8。根据国标JBT_10237—2014轴承Z级振动值应小于60 dB,但是异响车的轴承振动为70 dB,严重超差;异响车的轴承内圈、外圈滚道、滚子表面粗糙度较差,如图9所示。综上所述,异响车的轴承振动异常,导致振动加大、磨损加剧,影响使用,成为主减因素的根本原因。

图8 齿轮印痕

表8 轴承检测

图9 轴承外圈滚道磨损情况

对全部故障件拆解检验,结果见表9。其中1#、3#、4#、8#的综合预紧力超差即轴承预紧力不足,3#、6#、8#的凸缘止口跳动超差,凸缘端面跳动无超差,3#、5#的传动轴不平衡量超差。

表9 故障件拆解检测

综上所述,3个因素综合作用导致扭振系统振动加剧,从而引发异响:

(1)轴承振动不良,导致磨损加剧,引起预紧力快速下降;

(2)凸缘止口跳动超差;

(3)传动轴不平衡量过大。

3 改善方案验证

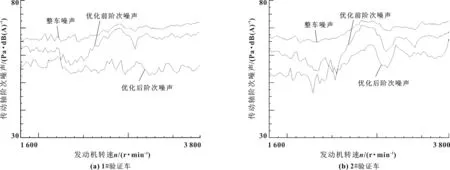

诊断分析确认了异响故障的具体原因,为消除异响针对每一个问题点逐一采取改善措施。主减贡献度最大,优先改善轴承性能,由轴承厂商改善轴承振动,较少异常磨损,保证轴承预紧力稳定;凸缘止口跳动由0.18调整至0.16,100%全检测;由传动轴厂商严控传动轴不平衡量不大于15 g·cm。故障车3#、6#实施改善方案后异响噪声得到了彻底改善,如图10所示,改善前传动轴阶次噪声几乎完全贡献了车内整体噪声,改善后的传动轴阶次噪声下降了10 dB(A),低于60 dB(A),主观感受无异响。方案可以彻底解决异响问题,最终固化方案调整工艺,问题关闭。

图10 改善前后的噪声对比

4 结论

针对传动轴阶次异响问题,通过道路噪声试验、完全析因贡献度分析、样件拆解检查,发现轴承振动量超标、凸缘止口跳动超差、传动轴不平衡量过大这3个因素共同作用,导致传动系扭振系统波动过大,造成异响。最终根据成果,优化工艺过程,即由轴承厂商改善轴承振动,较少异常磨损,保证轴承预紧力稳定,凸缘止口跳动由0.18调整至0.16,100%全检测,由传动轴厂商严控传动轴不平衡量不大于15 g·cm,是传动轴阶次噪声降低10 dB(A),彻底解决异响问题,后期产品未再出现此问题。本文提出了一种新的研究和解决异响问题的方法,从系统的全局角度出发,运用完全析因设计实验法,进行极差分析、方差分析,得到各部件的异响贡献度,确认问题根本原因并解决。汽车问题往往伴有系统耦合因素,该方法有助于了解耦合各组件的影响关系,为解决同类问题提供了经验和思路。