内燃机增压器油管的振动研究与优化设计

赵宏阳,亓宗磊,郭彬,李艳君

(潍柴动力股份有限公司国际应用工程中心,山东潍坊 261000)

0 引言

涡轮增压器因转速高,并且与高温排气相连,在使用过程中温度极高,增压器油管作为润滑油的通道,起到润滑与冷却的关键作用。同时,增压器系统作为发动机系统的核心部件,工作环境通常十分恶劣,振动因素也因此成为发动机管路及管路支架断裂的主要原因[1]。当发动或增压器的振动频率与增压器油管固有频率接近时,就会产生共振,加剧了管路的振动,使油管出现振裂、漏油等故障,严重影响增压器使用寿命与发动机工作性能。本文作者针对增压器油管振动过大问题,运用LMS Test Lab 试验与Abaqus仿真相结合的方法,找出了振动过大的原因,并提出改进方案,有效抑制了油管的振动。

1 问题描述

某型号6缸内燃机采用涡轮增压技术,为安装方便,增压器油管采用钢管与编织软管组合的形式。在台架试验过程中,发现增压器油管中钢管与编织软管接口位置在某个转速下振动剧烈,可能造成使用过程中增压器油管钢管与软管连接松动,出现漏油的故障,需找出振动过大的原因。为确定产生剧烈振动的转速与振动频率,使用LMS设备测试图1点处发动机升速过程中增压器油管振动,其升速工况振动幅值曲线如图2所示。

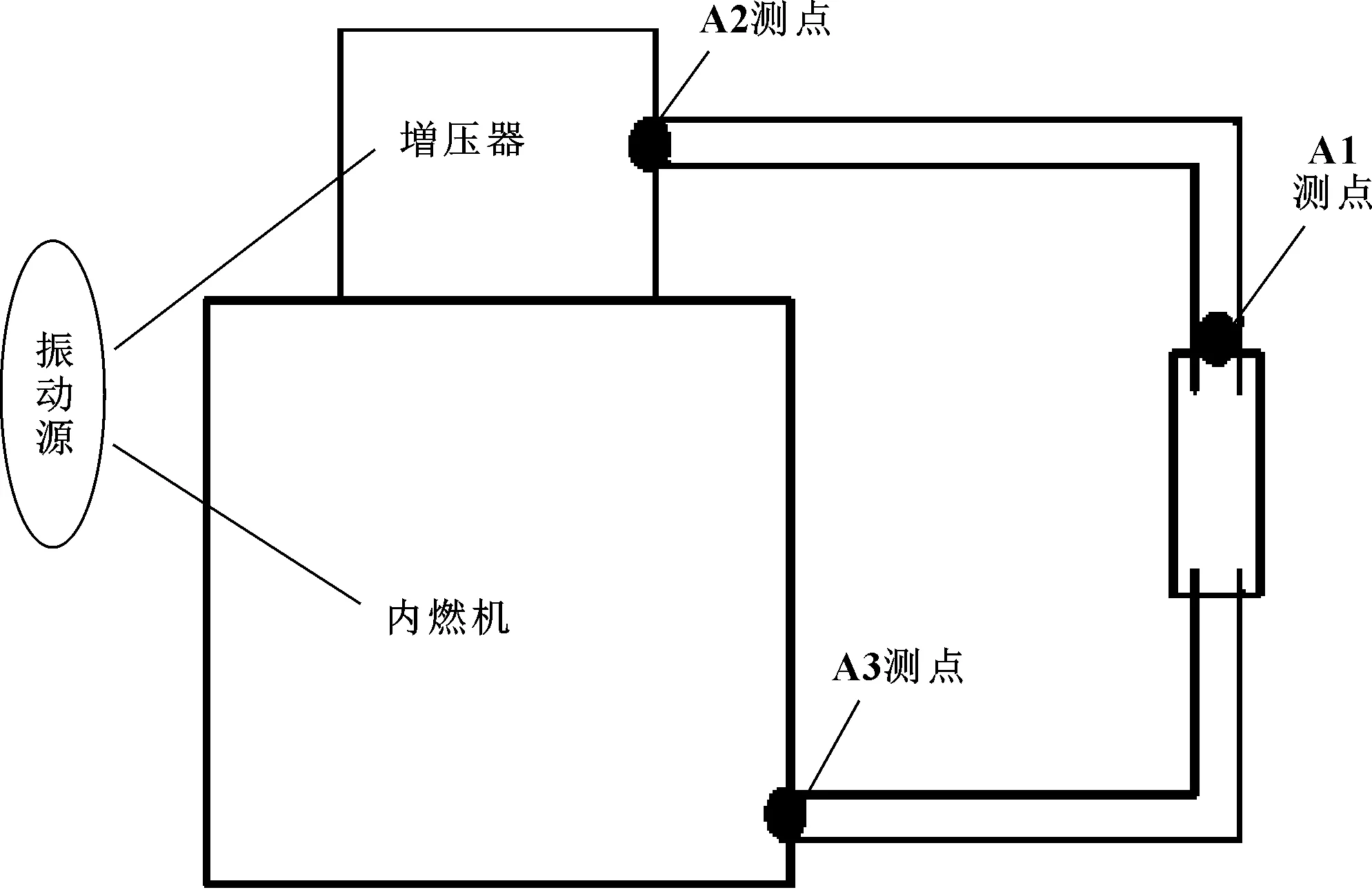

图1 振动测点

图2 升速工况振动曲线

升速工况振动频谱如图3所示。

图3 升速工况振动频谱

由图2可知,增压器进油管在转速为1 035 r/min、1 425 r/min 左右时,振动烈度出现极值,在1 035 r/min转速时振幅为72 mm/s,在1 425 r/min时振幅为130 mm/s。如图3所示,在转速1 035 r/min、振动幅值最大时频率为104 Hz,在转速为1 425 r/min、振动幅值最大时频率为141 Hz,并且可以看出两个振动最大的频率均处在内燃机轴频的6阶次线上。

2 原因分析

2.1 振动模型

文中模型中,增压器油管两端分别固定在发动机机体与增压器上,发动机与增压器在工作过程中会产生振动。增压器与发动机的振动又作为增压器油管的振动源,造成管路的强迫振动。该振动模型示意图如图4所示。

图4 振动模型示意

2.2 油管外部激力

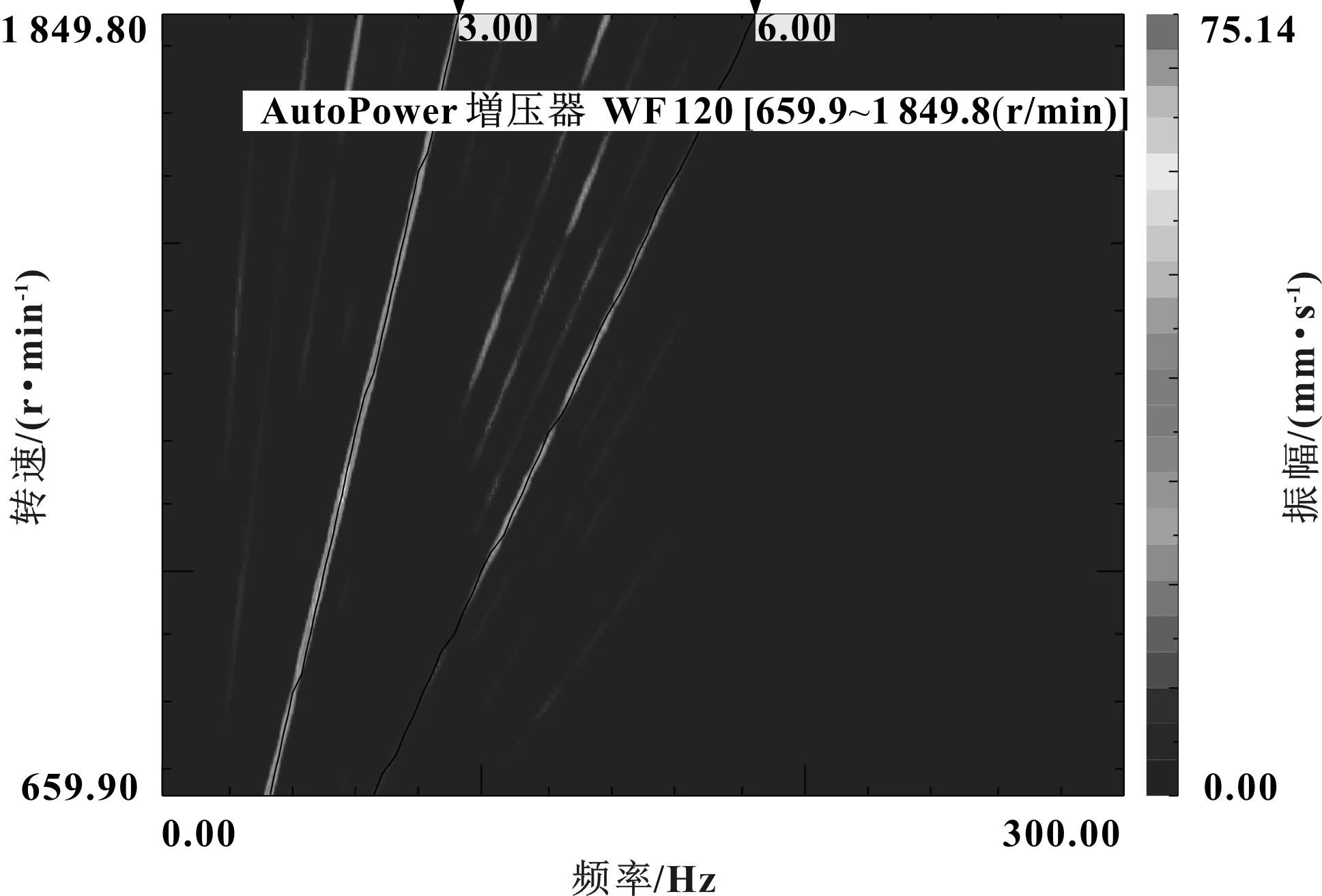

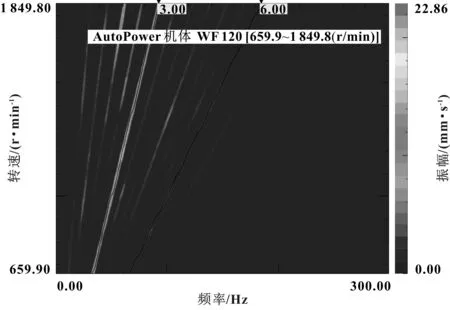

测试油管振动源振动,测点如图4所示,A2测点为增压器与油管连接处,A3测点为内燃机机体与油管连接处。増压器振动频谱图如图5所示、机体振动频谱如图6所示。由图5可知,增压器在内燃机轴频的3阶次与6阶次处存在振动幅值。由图6可知,机体的6阶次振动,相对较小。增压器在工作时转速极高,共振过程中不会出现低阶次振动。而发动机工作中主要激励为点火激励与点火激励的高谐次激励,本内燃机为6缸2冲程发动机,工作时点火激励为内燃机轴频的3阶次。因此增压器6阶次振动为发动机点火激励频率的高谐次振动传递到增压器导致。可以分析得出,油管振动主要由增压器振动导致,振动传递路径依次为内燃机、增压器、增压器油管。

图5 增压器振动频谱

图6 机体振动频谱

2.3 增压器油管模态计算

使用Abaqus软件对原模型增压器油管进行模态仿真计算,计算得到固有频率见表1。由于软管振型较为复杂,振动能量相对较小,分析振型时可忽略软管的局部模态,振型图如图7所示。

表1 增压器进油管约束模态频率 Hz

通过仿真结果可知,进油管前两阶固有频率分别为102.9 Hz 与130.2 Hz,振型中振动最大点为上部分钢管与编织软管连接处,这与测试位置相同。

图7 模态振型

2.4 共振机制分析

单自由度系统在简谐激振力作用下受迫振动微分方程为:

(1)

式中:ω为激振力频率;m为质量;c为系统阻尼;k为系统刚度;F0为激振力幅值;x为位移;t为时间。

对上述振动方程求解,可以得到稳态振动响应为:

x=Asin(ωt-α)

(2)

(3)

式中:ωn为系统的固有频率;α为相位角;A为振幅。

由式(2)可知,振动响应频率等于激励频率,增压器在转速为1 035 r/min与1 425 r/min转速时,104 Hz与141 Hz振动较大,因此油管在此转速下振动频谱中幅值出现在104 Hz与141 Hz。由式(3)可知,当激励频率与固有频率相等时,振幅有最大值,此时的现象称为共振。由仿真计算得到油管的固有频率分别为102.9 Hz与130.2 Hz,与增压器振动104 Hz与141 Hz频率较好地吻合,由于计算中误差的存在,两者之间存在偏差。

通过上述分析可知,油管在1 035 r/min与1 425 r/min转速出现振动过大的原因为共振导致。为降低油管振幅,应避免共振现象的发生。

3 优化与仿真

通过分析可知,增压器油管振动过大的原因为共振导致,为避免共振可提高增压器油管固有频率,使增压器油管固有频率提高到增压器的6阶次振动频率以上。提高模态的方法主要有减轻质量与提高刚度,由于增压器安装位置固定,无法缩短油管的长度,因此文中采用增加系统的刚度的方法,重新设计增压器油管路,优化设计方案如图8所示。优化方案中将编织软管下移,并添加管夹,提高油管的约束刚度。

图8 优化前后方案

对优化后的设计方案进行仿真分析,计算得出增压器油管的固有频率见表2。

表2 增压器油管约束模态频率

通过表2可知,此时油管的第一阶固有频率为299 Hz,高于增压器振动的6阶次频率最大值190 Hz,优化后管路可以避免共振的发生。

4 结果验证

对新设计油管装机进行振动测试,以验证方案可行性。测试位置选择软管与钢管连接处,测试工况为内燃机缓升速,测试结果如图9所示。由图9可知,在整个升速范围内,油管振动幅值小于80 mm/s,振幅降低较多,满足设计要求。

图9 优化方案升速工况振动曲线

5 结束语

文中研究综合运用振动测试与模态仿真相结合的方法分析了某内燃机增压器油管振动过大的原因,确定了振幅过大为增压器6阶次振动频率导致油管共振引起。通过优化增压器油管系统的结构与安装方式,提高油管的模态,避免了共振。通过试验验证了设计方案的可行性,为类似问题提供了解决思路与方法。